Литье бронзы в постоянные формы: высокоточное производство для ответственных применений.

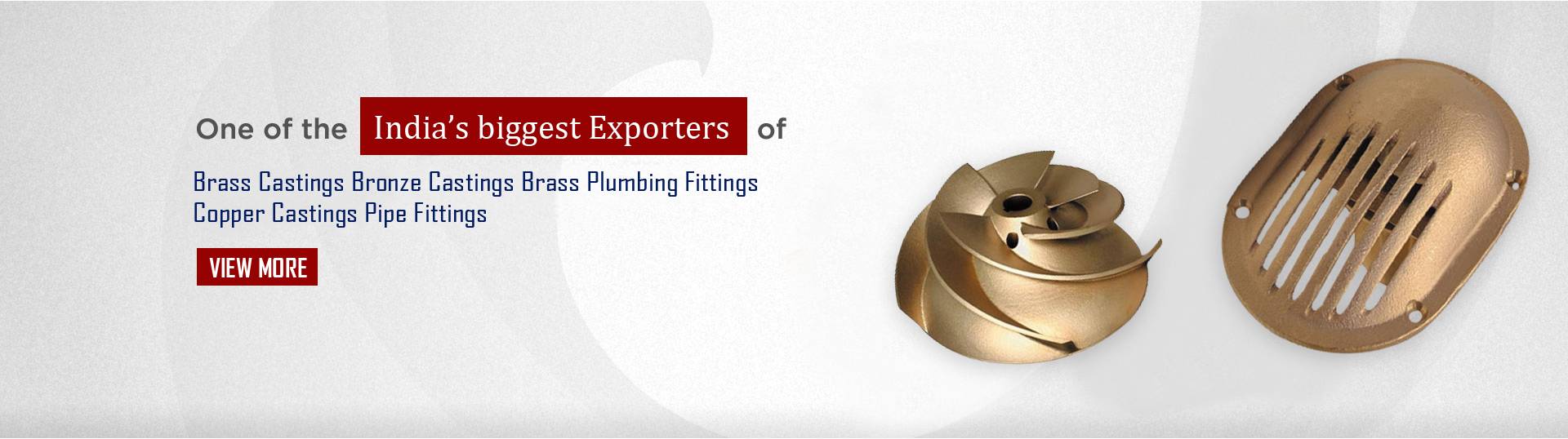

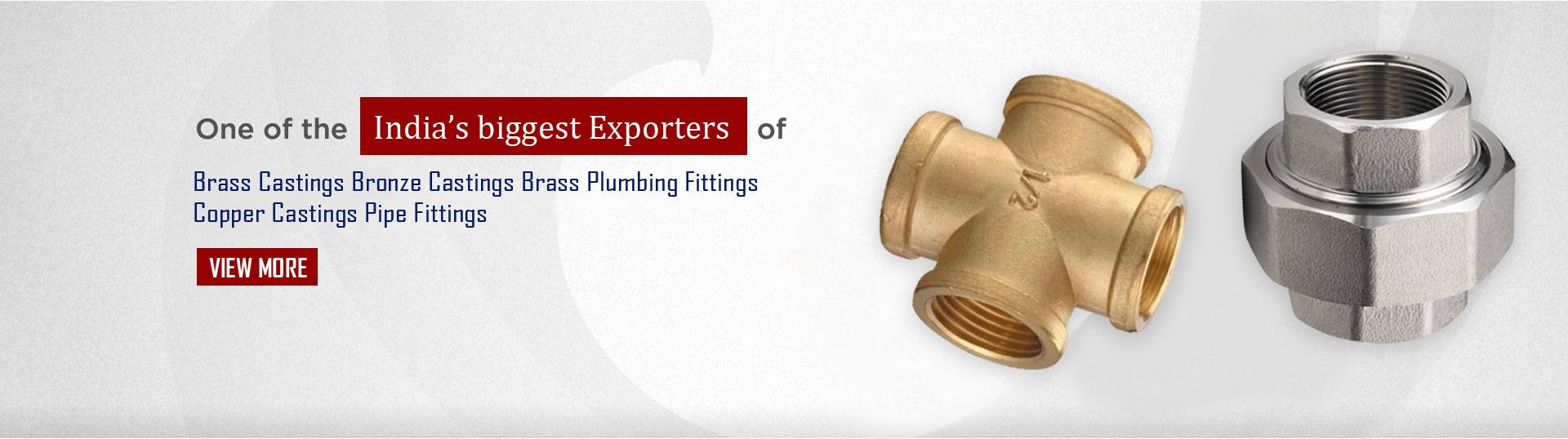

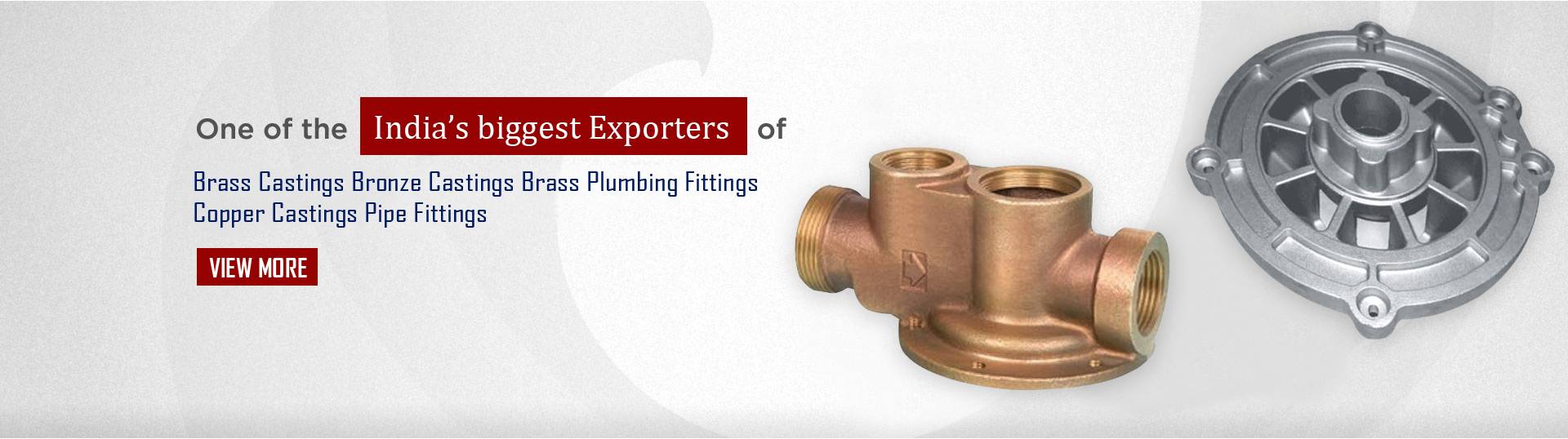

Литье бронзы в постоянные формы представляет собой сложный процесс формования металла, сочетающий в себе прочность и коррозионную стойкость бронзовых сплавов с точностью размеров и качеством поверхности, достигаемыми благодаря многоразовым металлическим формам. Эта технология производства становится все более важной для отраслей, требующих стабильного качества бронзовых компонентов с превосходными механическими свойствами и отличными характеристиками поверхности. Мы являемся одним из ведущих производителей и экспортеров бронзовых отливок в постоянные формы из Индии. Мы поставляем прецизионные бронзовые отливки на мировой рынок уже много десятилетий. Наше производственное предприятие специализируется на производстве сложных бронзовых компонентов, соответствующих строгим международным стандартам, включая спецификации ASTM, DIN, BS, JIS и IS. Благодаря тридцатилетнему опыту работы на мировом рынке и инженерной экспертизе, мы поставляем бронзовые отливки в постоянные формы для критически важных применений в морской, аэрокосмической, автомобильной, машиностроительной и специализированной отраслях. Наша приверженность качеству, возможности высокоточной обработки и всестороннее понимание металлургии бронзы позволяют нам производить компоненты, начиная от сложных корпусов клапанов и насосов и заканчивая специализированными подшипниками и износостойкими механическими деталями, которые надежно работают в сложных условиях эксплуатации.

Понимание технологии литья в постоянные формы

Литье в постоянные формы, также известное как литье под действием силы тяжести, — это процесс литья металла, при котором расплавленный металл заливается в многоразовые формы, изготовленные из стали, чугуна или других металлических материалов, способных выдерживать многократные термические циклы. В отличие от литья в песчаные формы, где формы разрушаются после каждой отливки, постоянные формы позволяют производить сотни или даже тысячи отливок, прежде чем потребуется их ремонт или замена. Процесс начинается с предварительного нагрева формы до определенной температуры, которая обеспечивает надлежащий поток металла, предотвращая преждевременное затвердевание. Затем расплавленная бронза заливается в полость формы через литниковую систему, предназначенную для минимизации турбулентности и попадания газов. Гравитация помогает металлу полностью заполнить форму, хотя в некоторых вариантах используются вакуумные технологии или методы низкого давления для улучшения характеристик заполнения. Металл затвердевает направленно от стенок формы к центру, создавая мелкозернистую микроструктуру с превосходными механическими свойствами по сравнению с литьем в песчаные формы. После затвердевания форма открывается, и отливка извлекается, как правило, при повышенной температуре. Затем форма проходит подготовку к следующему циклу, включая очистку, проверку и нанесение разделительных составов или покрытий. Этот циклический процесс позволяет достичь высоких темпов производства при сохранении размерной стабильности нескольких отливок. Процесс формования в постоянных формах особенно выгоден для бронзовых сплавов, поскольку контролируемая скорость охлаждения и плотная микроструктура улучшают природные свойства бронзы, включая прочность, износостойкость и коррозионную стойкость.

Литье бронзы в постоянные формы: выбор материалов и интеграция процесса.

Литье бронзы в постоянные формы — это, в частности, применение технологии литья в постоянные формы к бронзовым сплавам, представляющим собой материалы на основе меди, содержащие олово, алюминий, кремний, марганец или другие легирующие элементы. Выбор бронзы для литья в постоянные формы обеспечивает существенные преимущества благодаря превосходной текучести материала в расплавленном состоянии, относительно низкой температуре плавления по сравнению с черными металлами и превосходным характеристикам литья. При литье бронзовых сплавов в постоянные формы быстрое отведение тепла через металлические стенки формы обеспечивает мелкозернистую структуру с улучшенными механическими свойствами, включая более высокую прочность на растяжение, лучшую пластичность и повышенную усталостную прочность по сравнению с бронзой, отлитой в песчаные формы. Этот процесс особенно эффективен для получения сложных геометрических форм с постоянной толщиной стенок, внутренними каналами и замысловатыми внешними элементами, которые трудно или невозможно получить только с помощью механической обработки. Наше производственное предприятие использует передовые технологии литья в постоянные формы, оптимизированные специально для различных составов бронзы, обеспечивая надлежащий контроль температуры формы, конструкцию литниковой системы и управление процессом затвердевания. Процесс литья в постоянные формы для бронзы требует тщательного выбора покрытия, поскольку склонность бронзы к сплавлению с железными формами обуславливает необходимость защитных барьеров, предотвращающих эрозию формы и облегчающих извлечение отливки. Мы используем запатентованные покрытия и разделительные составы, разработанные на основе многолетнего опыта, чтобы максимально продлить срок службы форм, обеспечивая при этом превосходное качество поверхности бронзовых отливок. Контролируемая термическая среда при литье в постоянные формы также минимизирует проблемы окисления и газовой пористости, характерные для бронзового литья, что приводит к получению надежных, герметичных компонентов, пригодных для гидравлических и пневматических систем.

Преимущества и выгоды литья бронзы в постоянные формы

Литье бронзы в постоянные формы обеспечивает многочисленные технические и экономические преимущества, что делает его предпочтительным методом производства прецизионных бронзовых компонентов в различных отраслях промышленности. Этот процесс позволяет получать отливки с превосходной точностью размеров, обычно достигая допусков ±0,015 дюйма (±0,38 мм) для компонентов малого и среднего размера без дополнительной механической обработки, что значительно жестче, чем допуски при литье в песчаные формы ±0,030 дюйма (±0,76 мм) и более. Качество поверхности при литье в постоянные формы достигает 125-250 микродюймов Ra в литом состоянии, что исключает или сокращает операции по финишной обработке после литья и связанные с ними затраты. Мелкозернистая микроструктура, образующаяся в результате быстрого затвердевания в металлических формах, улучшает механические свойства на 15-25% по сравнению с эквивалентными бронзовыми сплавами, полученными методом литья в песчаные формы, обеспечивая более высокие значения прочности на растяжение, предела текучести и относительного удлинения. Улучшение механических характеристик позволяет конструкторам уменьшить толщину стенок компонентов и общий вес, сохраняя при этом структурную целостность, что особенно ценно в аэрокосмической и транспортной отраслях, где снижение веса напрямую влияет на топливную эффективность и грузоподъемность. Процесс литья в постоянные формы также позволяет получать отливки с минимальной пористостью и превосходной герметичностью, что делает бронзовые отливки в постоянные формы идеальными для корпусов гидравлических клапанов, корпусов насосов и компонентов систем перекачки жидкостей, где внутренние пути утечки могут ухудшить производительность. С экономической точки зрения, литье в постоянные формы обеспечивает более низкую себестоимость одной детали при средних и больших объемах производства благодаря более быстрому циклу, сокращению трудозатрат и минимальному количеству вторичных операций по сравнению с литьем в песчаные формы. Повторяемость процесса обеспечивает стабильное качество на протяжении всего производственного цикла, снижая процент брака и затраты на контроль качества. Экологические преимущества включают в себя сокращение образования отходов, поскольку постоянные формы используются повторно тысячи раз, а более чистый процесс литья минимизирует проблемы качества воздуха, связанные со связующими веществами и добавками, используемыми при литье в песчаные формы.

Типичные изделия и области применения бронзового литья в постоянные формы

Литье из бронзы в постоянные формы находит широкое применение в различных отраслях промышленности, требующих компонентов, сочетающих коррозионную стойкость и низкое трение бронзы с точностью и механической прочностью, достигаемыми благодаря технологии литья в постоянные формы. В морских силовых установках бронзовые отливки в постоянные формы широко используются для ступиц гребных винтов, рулевых валов, сквозных фитингов, корпусов насосов для морской воды и корпусов клапанов, где первостепенное значение имеет коррозионная стойкость к соленой воде. В судостроении для высокопрочных морских деталей, включая кнехты, упоры, кнехты и компоненты рулевого управления, которые должны выдерживать постоянное воздействие суровых морских условий, используются отливки из марганцевой и алюминиевой бронзы в постоянных формах. Производители промышленных насосов полагаются на бронзовые отливки в постоянные формы для корпусов рабочих колес, спиральных корпусов, износостойких колец и корпусов подшипников в системах, работающих с коррозионными жидкостями, суспензиями или абразивными средами. В водоочистной промышленности бронзовые отливки в постоянных формах используются для корпусов клапанов, компонентов насосов и корпусов контрольно-измерительных приборов в муниципальных системах водоснабжения, очистных сооружениях и опреснительных установках. В подшипниковых узлах большой грузоподъемности применяются корпуса подшипников, втулки и упорные шайбы из бронзы, отлитые в постоянных формах, где износостойкость и несущая способность являются критически важными факторами производительности. Электротехническая и электронная промышленность использует кремниевую и фосфористую бронзу для изготовления электрических разъемов, компонентов распределительных устройств и заземляющих элементов, требующих превосходной электропроводности в сочетании с механической прочностью. В архитектурной сфере применяются дверные фурнитуры, поручни, декоративные элементы и мемориальные доски из бронзы, отлитые в постоянных формах, где эстетичный внешний вид дополняет функциональную долговечность. Наш производственный опыт распространяется на изготовление специализированных бронзовых отливок в постоянных формах для аэрокосмической отрасли, включая корпуса приводов, компоненты шасси и фитинги контрольно-измерительных приборов, где конструкции, критически важные по весу, требуют превосходных механических свойств, достигаемых с помощью технологии постоянных форм.

Бронзовые отливки, обработанные механическим способом: прецизионные операции после литья.

Обработанные бронзовые отливки представляют собой интеграцию технологии литья в постоянные формы с высокоточной механической обработкой для достижения конечных размеров компонентов, качества поверхности и геометрических характеристик, превосходящих возможности литья в исходном виде. Наш комплексный подход к производству начинается с оптимизированной конструкции отливки, которая включает в себя соответствующие припуски на механическую обработку, обычно составляющие от 0,030 до 0,060 дюймов (от 0,76 до 1,52 мм) на поверхностях, требующих высокоточной обработки. Превосходная размерная однородность бронзовых отливок в постоянные формы минимизирует объем удаляемого материала и сокращает время обработки по сравнению с литьем в песчаные формы, которое часто демонстрирует значительные отклонения в размерах, требующие большего объема обрабатываемого материала. Наше предприятие использует обрабатывающие центры с ЧПУ, высокоточную токарную обработку, сверление, нарезание резьбы, расточку и шлифовку для преобразования литых бронзовых компонентов в готовые детали, отвечающие самым строгим техническим требованиям. К числу обрабатываемых элементов обычно относятся прецизионные диаметры отверстий с допусками до ±0,0005 дюйма (±0,013 мм), резьбовые отверстия в соответствии со стандартами ANSI, ISO или другими международными стандартами, прецизионные монтажные поверхности с плоскостностью до 0,001 дюйма (0,025 мм) и сложные контуры, требующие многоосевой обработки. Мелкозернистая микроструктура бронзы, отлитой в постоянные формы, обеспечивает превосходную обрабатываемость по сравнению с другими процессами литья, создавая высококачественную поверхность с минимальным износом инструмента. Наша инженерная команда работает в сотрудничестве с заказчиками для оптимизации геометрии отливки как с точки зрения литейности, так и обрабатываемости, включая такие элементы, как вырезание внутренних каналов, стратегически расположенные литниковые каналы, минимизирующие помехи при обработке, и углы уклона, облегчающие извлечение отливки и обеспечивающие возможность последующей механической обработки. Контроль качества на протяжении всего процесса обработки включает в себя проверку размеров с использованием координатно-измерительных машин, проверку качества поверхности, измерение резьбы и функциональное тестирование по мере необходимости. Мы поддерживаем протоколы статистического контроля процессов, обеспечивающие согласованность между производственными циклами, а исследования производительности показывают, что индексы производительности процесса превышают 1,33 для критически важных параметров.

Руководство по выбору бронзовых сплавов для литья в постоянные формы

| Обозначение сплава | Состав (%) Cu/Sn/Zn/Прочие | Международные стандарты | Типичные области применения | Ключевые свойства |

|---|---|---|---|---|

| C90300 (оловянная бронза) | 88Cu-8Sn-4Zn | ASTM B505, UNS C90300 | Подшипники, втулки, шестерни | Отличная износостойкость, низкое трение |

| C90500 (оловянная бронза) | 88Cu-10Sn-2Zn | ASTM B505, UNS C90500 | Подшипники повышенной прочности, компоненты клапанов | Высокая грузоподъемность, коррозионная стойкость |

| C90700 (оловянная бронза) | 89Cu-11Sn | ASTM B505, UNS C90700 | Морское оборудование, детали насосов | Превосходная коррозионная стойкость |

| C92200 (свинцовая оловянная бронза) | 88Cu-6Sn-1.5Pb-4.5Zn | ASTM B584, BS 1400 LB2 | Втулки, подшипники, шестерни | Отличная обрабатываемость |

| C93200 (Высокосвинцовая оловянная бронза) | 83Cu-7Sn-7Pb-3Zn | ASTM B584, SAE 660 | Подшипники общего назначения, для низкоскоростных применений. | Высокие антифрикционные свойства |

| C95400 (алюминиевая бронза) | 85Cu-11Al-4Fe | ASTM B148, BS 1400 AB2, DIN 1714 | Морские гребные винты, шестерни, клапаны | Исключительная прочность и коррозионная стойкость. |

| C95500 (никель-алюминиевая бронза) | 81Cu-11Al-4Fe-4Ni | ASTM B148, UNS C95500 | Высокопрочные морские компоненты | Превосходные механические свойства |

| C86300 (марганцевая бронза) | 63Cu-25Zn-3Fe-6Al-3Mn | ASTM B147, BS 2874, DIN 17660 | Высокопрочные конструкционные детали | Превосходное соотношение прочности и веса |

| C87300 (кремниевая бронза) | 92Cu-6Si-2Zn | ASTM B411, UNS C87300 | Электрические соединители, архитектурные | Высокая электропроводность |

| C87500 (кремниевая бронза) | 82Cu-14Zn-4Si | ASTM B30, BS 2873 | Морская фурнитура, крепежные элементы | Хорошая коррозионная стойкость |

| LG2 (фосфорная бронза) | 90Cu-10Sn-0.3P | BS 1400 PB1, DIN 1705 | Пружины, электрические контакты | Отличная устойчивость к усталости |

| CuSn12 | 88Cu-12Sn | DIN 1705, EN 1982 | Компоненты общего машиностроения | Хорошие литейные свойства |

| CAC702 (алюминиевая бронза) | 88Cu-9Al-3Fe | JIS H5120 | Японский стандарт морской промышленности | Сбалансированные свойства |

| ZCuSn10Pb1 | 89Cu-10Sn-1Pb | Китайский GB 1176 | Компоненты промышленного оборудования | Экономически эффективная производительность |

Технологический процесс производства и контроль качества

Наш производственный процесс литья бронзы в постоянные формы основан на систематическом подходе, обеспечивающем стабильное качество и точность размеров на всех этапах производства. Процесс начинается с тщательного проектирования модели и формы с использованием передового программного обеспечения CAD/CAM, которое учитывает припуски на усадку, специфичные для каждого состава бронзового сплава, обычно составляющие от 1,5% до 2,0% в зависимости от химического состава сплава и геометрии отливки. Для изготовления форм используется высококачественная инструментальная сталь или чугун, способные выдерживать тысячи термических циклов, а прецизионная обработка гарантирует соответствие размеров полости формы проектным спецификациям с точностью до ±0,001 дюйма (±0,025 мм). Подготовка формы включает нанесение запатентованных керамических покрытий, которые предотвращают легирование бронзы материалом формы, одновременно облегчая терморегулирование и извлечение отливки. В наших плавильных цехах используются индукционные печи с точным контролем температуры, поддерживающие оптимальные температуры заливки бронзовых сплавов в диапазоне от 1900°F до 2100°F (от 1038°C до 1149°C) в зависимости от состава сплава. Процедуры дегазации с использованием продувки аргоном или азотом уменьшают количество растворенных газов, которые могут вызывать пористость. Процесс заливки требует квалифицированных операторов, контролирующих скорость заполнения и технику, чтобы минимизировать турбулентность и включение оксидов. Температура формы поддерживается в диапазоне от 400°F до 700°F (от 204°C до 371°C) с помощью контролируемых систем нагрева, обеспечивая надлежащую текучесть металла и характеристики затвердевания. После затвердевания отливки подвергаются контролируемому охлаждению до комнатной температуры, что предотвращает термические напряжения и возможное растрескивание. Послелитьевые операции включают удаление литников и питателей, очистку поверхности с помощью дробеструйной обработки или вибрационной обработки, а также комплексный контроль размеров. В зависимости от типа сплава и требований к применению могут применяться процедуры термообработки, такие как снятие напряжений или обработка раствором. Протоколы контроля качества включают спектроскопический анализ для проверки состава сплава, рентгенографический или ультразвуковой контроль внутренней целостности, проверку размеров с помощью координатно-измерительных машин и испытание механических свойств на растяжение с помощью образцов, отлитых одновременно с производственными деталями.

Оборудование и механизмы для литья бронзы в постоянные формы.

Наше производственное предприятие использует самое современное оборудование, специально разработанное для литья бронзы в постоянные формы, что обеспечивает стабильное качество и эффективность производства. Плавильный цех оснащен несколькими индукционными печами мощностью от 500 до 2000 кг, обеспечивающими точный контроль температуры и быстрые циклы плавления, необходимые для поддержания правильного химического состава бронзы. Эти печи включают в себя автоматические системы контроля температуры с цифровыми контроллерами, поддерживающими температуру расплава в пределах ±5°F (±3°C) от целевых значений. Для подготовки сплавов мы используем автоматизированные системы дозирования, которые вводят легирующие элементы в контролируемой последовательности, обеспечивая однородность состава в каждой плавке. Станции дегазации, оснащенные роторными дегазационными установками и системами пористых пробок, удаляют растворенный водород и другие газы, которые ухудшают целостность отливки. В зоне литья в постоянные формы расположены несколько наклонных и стационарных литейных станций, каждая из которых оснащена гидравлическими или пневматическими системами зажима форм, создающими достаточное усилие для предотвращения расслоения формы во время заливки и затвердевания металла. Системы контроля температуры пресс-форм используют электрические резистивные нагреватели, газовые горелки или индукционный нагрев в зависимости от размера пресс-формы и производственных требований, поддерживая оптимальные температурные условия на протяжении всего производственного цикла. Автоматизированные системы нанесения покрытий на пресс-формы обеспечивают равномерное покрытие разделительными агентами и керамическими покрытиями, что имеет решающее значение для качества литья и срока службы пресс-форм. Наш цех механической обработки оснащен вертикальными и горизонтальными обрабатывающими центрами с ЧПУ, имеющими 3, 4 и 5-осевые возможности, позволяющими обрабатывать компоненты от небольших прецизионных деталей до крупных отливок весом более 500 фунтов. Токарные центры с ЧПУ с приводным инструментом позволяют обрабатывать сложные геометрические формы за одну установку, сокращая трудозатраты и повышая точность. Прецизионное шлифовальное оборудование, включая плоскошлифовальные станки, цилиндрические шлифовальные станки и шлифовальные станки для внутренних шлифовальных работ, обеспечивает получение окончательных размеров и чистоты поверхности в соответствии с жесткими требованиями. Оборудование для контроля качества включает координатно-измерительные машины с точностью до 0,0001 дюйма (0,0025 мм), оптические компараторы, приборы для измерения чистоты поверхности и твердомеры, обеспечивающие всестороннюю проверку размеров и свойств материала.

Допуски размеров и технические характеристики

Бронзовые отливки в постоянные формы, изготовленные на нашем предприятии, неизменно демонстрируют допуски по размерам, значительно превосходящие отраслевые стандарты для традиционных процессов литья. Линейные размеры на отлитых поверхностях обычно имеют допуски ±0,015 дюйма (±0,38 мм) для элементов длиной до 6 дюймов, с пропорциональным увеличением для больших размеров по формуле: допуск = ±(0,015 + 0,002 × дополнительные дюймы). Обработанные поверхности обычно достигают допусков ±0,005 дюйма (±0,13 мм) при стандартных операциях, а возможности прецизионной обработки расширяются до ±0,0005 дюйма (±0,013 мм) для критических размеров. Углы уклона на отливках в постоянные формы варьируются от 1° до 3° в зависимости от глубины и сложности полости, что значительно меньше, чем 3°–5°, обычно требуемые для литья в песчаные формы. Рекомендации по минимальной толщине стенок варьируются в зависимости от сплава и размера отливки, обычно составляя от 0,125 дюйма (3,2 мм) для небольших компонентов до 0,250 дюйма (6,4 мм) для более крупных отливок, обеспечивая баланс между структурной целостностью и надлежащими характеристиками текучести металла. Чистота поверхности отливок обычно составляет от 125 до 250 микродюймов Ra, при этом обработанные поверхности достигают 32–63 микродюймов Ra при стандартных операциях токарной и фрезерной обработки и 16 микродюймов Ra или лучше при прецизионной шлифовке. Плоскостность монтажных поверхностей после механической обработки составляет 0,001 дюйма (0,025 мм) на дюйм длины, что обеспечивает надлежащую герметизацию и соосность в собранных компонентах. Допуски на округлость и цилиндричность подшипниковых поверхностей достигают 0,0005 дюйма (0,013 мм) общего показания индикатора, что критически важно для вращающихся механизмов. Технические характеристики резьбы соответствуют стандартам ANSI B1.1, ISO 68-1 или стандартам заказчика, при этом стандартными являются внутренние резьбы класса 2B и наружные резьбы класса 2A, а при необходимости доступны прецизионные резьбы класса 3.

Почему стоит выбрать Conex Metals для литья бронзы в постоянные формы?

Выбор компании Conex Metals в качестве поставщика бронзовых отливок в постоянных формах обеспечивает существенные преимущества, основанные на тридцатилетнем опыте производства и глобальном рыночном опыте. Наши ускоренные сроки выполнения заказов — от 4 до 6 недель от подтверждения заказа до отгрузки — значительно превосходят средние показатели по отрасли, что достигается за счет оптимизированного планирования производства, поддержания запасов распространенных сплавов и упрощенных внутренних процессов. В отличие от конкурентов, которые рассматривают общение с клиентами как второстепенный вопрос, наша инженерная команда обеспечивает оперативную техническую поддержку на протяжении всего жизненного цикла проекта, от первоначальной консультации по проектированию до производства и доставки. У нас работают англоговорящие технические специалисты, доступные в разных часовых поясах, что гарантирует оперативное реагирование на запросы независимо от местоположения клиента. Гибкость в объемах производства позволяет нам разрабатывать прототипы с минимальными заказами от 25 штук и выпускать тысячи компонентов, при этом ценовая политика остается конкурентоспособной во всем диапазоне объемов. Возможности индивидуальной упаковки включают нанесение маркировки, логотипа и специализированной защитной упаковки, соответствующей международным требованиям к доставке авиа- или морским транспортом. Наши протоколы обеспечения качества превосходят стандартные отраслевые практики, включая всестороннее тестирование и документацию, в том числе сертификаты материалов, отчеты о проверке размеров и фотографии готовых компонентов перед отгрузкой. Техническая экспертиза нашей инженерной команды позволяет нам осуществлять совместную оптимизацию проектирования, анализируя чертежи заказчика и предлагая модификации, улучшающие литейные свойства, снижающие производственные затраты или повышающие производительность компонентов без ущерба для функциональности. Наш тридцатилетний опыт экспорта на требовательные рынки, включая США, Великобританию, Канаду и Австралию, демонстрирует наше понимание международных стандартов качества, требований к документации и логистики доставки. Мы поддерживаем сертификацию ISO 9001:2015 и регулярно проводим независимые аудиты, подтверждающие качество наших систем управления качеством, что гарантирует клиентам уверенность в стабильном качестве продукции.

Обслуживаемые отрасли и сферы применения

Бронзовые отливки, изготовленные в постоянных формах на нашем предприятии, находят применение в самых разных отраслях промышленности, где первостепенное значение имеют характеристики материала, точность размеров и надежность. Наибольшее применение наши изделия находят в морской отрасли, где используются, в частности, ступицы гребных винтов для коммерческих судов, военно-морских кораблей и прогулочных катеров, корпуса насосов для морской воды в системах охлаждения и балластировки, корпуса клапанов для судовых трубопроводных систем, а также специализированные фитинги для морских нефтяных платформ и подводного оборудования. В аэрокосмической отрасли наши прецизионные бронзовые отливки применяются в корпусах приводов, где критически важны снижение веса и механическая прочность, в компонентах приборных панелей, требующих стабильности размеров в экстремальных температурных условиях, и в специализированных втулках для механизмов управления полетом. В нефтегазовой отрасли наши бронзовые отливки используются для компонентов клапанной арматуры в устьевом оборудовании, деталей насосов для скважинных применений и корпусов приборов в опасных зонах, требующих использования искростойких материалов. На водоочистных и канализационных сооружениях наши отливки применяются в корпусах клапанов большого диаметра, компонентах насосов, работающих с коррозионными или абразивными жидкостями, и корпусах измерительных приборов, требующих долговременной стабильности размеров. Производители промышленного оборудования используют наши бронзовые отливки в высоконагруженных подшипниковых узлах, компонентах редукторов, корпусах гидравлических систем и износостойких элементах машин. В энергетической отрасли наши отливки применяются в компонентах систем охлаждения, вспомогательном оборудовании турбин и специализированных фитингах как для традиционных, так и для возобновляемых источников энергии. Оборонные подрядчики заказывают наши бронзовые отливки для военно-морских применений, компонентов вооружения и специализированного оборудования, где обязательны прослеживаемость материалов и документация по качеству. В архитектурном и строительном секторах наши декоративные и функциональные бронзовые отливки используются для дверной фурнитуры, перил, мемориальных досок и нестандартных архитектурных элементов, требующих как эстетической привлекательности, так и долговечности.

Технические свойства обычных бронзовых сплавов

| Свойство | C90300 | C90500 | C93200 | C95400 | C86300 |

|---|---|---|---|---|---|

| Предел прочности на растяжение (psi) | 40 000 | 45 000 | 35 000 | 90 000 | 90 000 |

| Предел текучести (psi) | 20 000 | 22 000 | 18 000 | 45 000 | 50 000 |

| Удлинение (%) | 20 | 18 | 15 | 15 | 18 |

| Твердость по Бринеллю | 70 | 75 | 60 | 170 | 180 |

| Теплопроводность (БТЕ/ч/фут²/°F/дюйм) | 360 | 340 | 380 | 240 | 200 |

| Электропроводность (% IACS) | 15 | 14 | 16 | 14 | 12 |

| Плотность (фунт/дюйм³) | 0.318 | 0.320 | 0,319 | 0,276 | 0.303 |

| Диапазон плавления (°F) | 1825-1925 | 1810-1900 | 1650-1850 | 1900-2020 | 1650-1790 |

| Коэффициент теплового расширения (дюймы/дюймы/°F × 10⁻⁶) | 10.0 | 10.2 | 10.4 | 9.0 | 11.6 |

Варианты обработки поверхности и гальванического покрытия

Бронзовые отливки, изготовленные методом литья в постоянные формы, могут поставляться с различными видами обработки поверхности и покрытиями для улучшения внешнего вида, повышения коррозионной стойкости или изменения свойств поверхности для конкретных применений. Чистота поверхности после литья в постоянные формы обычно составляет от 125 до 250 микродюймов Ra, что подходит для многих применений без дополнительной обработки. Для улучшения внешнего вида или повышения коррозионной защиты компоненты подвергаются вибрационной обработке или галтовке, которые сглаживают неровности поверхности и создают равномерную матовую поверхность. Дробеструйная обработка создает однородную текстуру поверхности, удаляя окалину и мелкие дефекты, подготавливая компоненты к последующим операциям финишной обработки или придавая им привлекательный матовый серый вид. Обработанные поверхности достигают чистоты от 32 до 63 микродюймов Ra при стандартных операциях, а прецизионная шлифовка обеспечивает зеркальную чистоту ниже 16 микродюймов Ra, если это необходимо для подшипниковых поверхностей или эстетических применений. Химическая очистка удаляет остаточные масла, оксиды и загрязнения, оставляя яркие металлические поверхности, которые подчеркивают естественный золотистый цвет бронзы. Для применений, требующих дополнительной защиты от коррозии, мы предлагаем гальваническое никелирование с яркой, матовой или полуматовой отделкой толщиной от 0,0002 до 0,002 дюйма. Хромирование обеспечивает исключительно твердые, износостойкие поверхности для компонентов, подверженных абразивному воздействию или требующих снижения фрикционных характеристик. Лужение обеспечивает превосходную паяемость и соответствие пищевым стандартам для компонентов, используемых в системах питьевого водоснабжения или пищевой промышленности. Органические покрытия, включая порошковые и жидкие системы окраски, предоставляют широкий выбор цветов и улучшенную защиту от коррозии, особенно для архитектурных применений. Прозрачные покрытия сохраняют естественный вид бронзы, предотвращая потускнение и окисление во время хранения и эксплуатации. Пассивация химически усиливает естественный оксидный слой на поверхностях бронзы, повышая коррозионную стойкость без изменения размеров или внешнего вида.

Сроки выполнения производственных заказов и сроки поставки

Наши оптимизированные производственные процессы и эффективное планирование производства обеспечивают конкурентоспособные сроки выполнения заказов на бронзовые отливки в постоянных формах, сохраняя при этом бескомпромиссные стандарты качества. Стандартный срок выполнения заказа на разработку новой оснастки и изготовление первого образца составляет от 4 до 6 недель с момента получения утвержденных чертежей и заказа на закупку, включая проектирование модели, изготовление формы, первоначальные испытания отливки, проверку размеров и утверждение заказчиком. Для повторных заказов с использованием существующей оснастки производственные циклы сокращаются до 3-4 недель в зависимости от объема заказа и текущего производственного графика. Возможность срочного обслуживания позволяет удовлетворить срочные потребности клиентов, а ускоренная обработка сокращает сроки выполнения до 2-3 недель для случаев с существующей оснасткой, в зависимости от наличия производственных мощностей и возможной надбавки. Наша система планирования производства обеспечивает видимость хода работ в режиме реального времени, что позволяет точно планировать сроки поставки и оперативно информировать о статусе заказа. Проекты по разработке прототипов обрабатываются в приоритетном порядке с привлечением выделенных инженерных ресурсов, как правило, первые образцы поставляются в течение 2-3 недель для проверки конструкции и тестирования. Крупные производственные партии выигрывают от планового производства, которое может увеличить сроки выполнения заказов, оптимизируя при этом эффективность производства и снижая себестоимость единицы продукции за счет выделенных производственных кампаний. Международные перевозки добавляют примерно 1-2 недели к срокам доставки морским транспортом в Северную Америку и Европу, при этом для срочных поставок доступны варианты авиаперевозок, обеспечивающие доставку клиентам в течение 3-5 дней. Наша приверженность своевременной доставке превышает 95% от первоначально согласованных сроков, что демонстрирует надежность наших возможностей планирования и выполнения производственных процессов.

Упаковка, документация и безупречная доставка.

Наш комплексный подход к упаковке и отгрузке гарантирует, что бронзовые отливки, изготовленные в постоянных формах, прибудут на предприятия заказчиков в идеальном состоянии с полным комплектом документации, подтверждающей входной контроль и учет запасов. Упаковка отдельных компонентов осуществляется с использованием бумаги или пластика с ингибиторами паропроницаемости (VCI), которые защищают поверхности бронзы от атмосферной коррозии во время хранения и транспортировки, что особенно важно для международных перевозок, подверженных воздействию различной влажности. Затем компоненты упаковываются в изготовленные на заказ гофрированные коробки с внутренними перегородками, предотвращающими перемещение и повреждение при контакте, или размещаются на специальных поддонах с термоусадочной пленкой и защитой углов для более крупных отливок. Все упаковки включают четко обозначенные внешние этикетки с указанием содержимого, количества, номера заказа заказчика и инструкций по обращению на английском языке и языке страны назначения, где это применимо. Для клиентов, которым требуется частная маркировка, мы предлагаем индивидуальную упаковку с логотипами компании, номерами деталей и конкретными инструкциями по обращению, встроенными в упаковочные материалы. Экспортная документация включает коммерческие счета-фактуры с указанием соответствующих таможенных кодов классификации, упаковочные листы с указанием брутто и нетто веса, сертификаты происхождения, если это требуется для преференциальных торговых соглашений, и сертификаты материалов, подтверждающие химический состав сплава, механические свойства и соответствие установленным стандартам. Каждой отгрузке предоставляется сопроводительная документация, включающая протоколы контроля размеров с указанием измеренных значений в сравнении с допусками, сертификаты испытаний материалов по спектрографическому анализу, сертификаты термообработки (при наличии) и фотодокументацию готовых компонентов. Для клиентов, внедряющих программы статистического контроля процессов, мы предоставляем исследования производительности и контрольные диаграммы, демонстрирующие стабильность и производительность процесса. При выборе метода доставки учитываются требования клиента к соотношению стоимости и времени транспортировки: консолидированная морская перевозка обеспечивает экономичную транспортировку крупных заказов, авиаперевозки позволяют быстро доставить товары, требующие срочной доставки, а курьерские службы обрабатывают небольшие посылки, требующие отслеживания до двери и ускоренного таможенного оформления.

Отзывы клиентов: Реальные результаты и партнерство

Джеймс Митчелл, менеджер по закупкам, Marine Systems Inc., Сиэтл, США.

«Мы уже более восьми лет закупаем бронзовые отливки в постоянных формах у компании Conex Metals для корпусов наших коммерческих морских насосов, и неизменно высокое качество нашей продукции неизменно нас впечатляет. Готовность их инженерной команды к сотрудничеству в оптимизации конструкции позволила нам сэкономить почти 22% на материальных затратах в нашей последней серии насосов, при этом улучшив их рабочие характеристики. Срок выполнения заказа составляет 4 недели, что на несколько недель меньше, чем у наших отечественных поставщиков, а коммуникация на протяжении всего процесса исключительная. Каждая партия поставляется с полным комплектом документации, которая проходит наш контроль качества, и за последние четырнадцать заказов, включающих более 3700 отливок, у нас не было ни одного брака. Их понимание спецификаций ASTM и способность предоставлять сертификаты материалов, соответствующие требованиям нашей системы качества, делают их бесценным партнером в нашей цепочке поставок».

Дэвид Томпсон, инженерный директор компании Precision Fluid Controls Ltd., Бирмингем, Великобритания.

«Переход на технологию литья в постоянные формы из бронзы от Conex Metals стал одним из лучших решений в нашей производственной сфере за последние годы. Достигаемая ими точность размеров позволяет нам минимизировать вторичную механическую обработку, снижая общие производственные затраты примерно на 18% по сравнению с нашим предыдущим поставщиком литья в песчаные формы. Что действительно отличает Conex Metals, так это их активная техническая поддержка — их инженеры выявили потенциальную проблему пористости в нашей первоначальной конструкции и предложили модификации литниковой системы, которые полностью устранили проблему еще до того, как мы произвели первые образцы. Индивидуальная упаковка с фирменными этикетками и номерами деталей легко интегрируется в нашу систему учета запасов, а их гибкость в обработке как небольших опытных партий, так и серийного производства обеспечивает нам необходимую оперативность на современном конкурентном рынке. После трех лет работы и нескольких производственных линий они остаются нашим предпочтительным поставщиком бронзового литья».

Подробный технический раздел вопросов и ответов: литье бронзы в постоянные формы.

Какие минимальные объемы заказа требуются для литья бронзы в постоянные формы? Наши гибкие производственные возможности позволяют выполнять минимальные заказы от 25 штук для прототипов и опытно-конструкторских проектов, при этом оптимальные ценовые структуры начинаются с объемов от 100 штук. Мы работаем с клиентами, чтобы сбалансировать затраты на амортизацию оснастки с производственными расходами на единицу продукции, часто рекомендуя первоначальные объемы для прототипов, за которыми следуют производственные заказы, использующие существующие инвестиции в оснастку.

Можно ли модифицировать существующие проекты заказчиков для улучшения литейных свойств или снижения производственных затрат? Наша инженерная команда регулярно анализирует чертежи заказчиков и предоставляет рекомендации по оптимизации затрат, которые улучшают литейные свойства, снижают расход материалов, исключают вторичные операции или повышают производительность компонентов. Эти услуги по совместной оптимизации проектирования позволили многим клиентам снизить затраты на 15–30% при сохранении или улучшении функциональности и качества.

Какие допуски на размеры можно достичь при литье бронзовых изделий в постоянные формы? Допуски на отливку обычно составляют ±0,015 дюйма для размеров до 6 дюймов с пропорциональным увеличением для более крупных элементов, в то время как для обработанных поверхностей обычно достигается ±0,005 дюйма, а для прецизионных операций — ±0,0005 дюйма. Эти допуски значительно превосходят возможности литья в песчаные формы и часто исключают необходимость дополнительных операций, требуемых при традиционных процессах литья.

Каким международным стандартам соответствуют ваши бронзовые отливки? Наши бронзовые отливки, изготовленные в постоянных формах, соответствуют спецификациям ASTM B505, B584, B148, B30 для различных сплавов, британским стандартам серии BS 1400, немецким стандартам DIN 1705 и 17660, японским спецификациям JIS H5120 и индийским стандартам IS 319. Для каждой партии мы предоставляем сертификаты на материалы и протоколы испытаний, подтверждающие соответствие указанным стандартам.

Чем отличаются механические свойства бронзовых отливок, полученных в постоянных формах, от отливок в песчаных формах? Бронзовые отливки, полученные в постоянных формах, обладают на 15–25% большей прочностью на растяжение, улучшенной пластичностью и превосходной усталостной стойкостью по сравнению с аналогами, полученными в песчаных формах, благодаря более высокой скорости затвердевания, обеспечивающей более мелкозернистую структуру. Более плотная микроструктура также обеспечивает лучшую герметичность и снижение пористости, что крайне важно для гидравлических и пневматических систем.

Какой максимальный размер и вес отливки может производить ваше предприятие? Наше оборудование для литья в постоянные формы позволяет работать с компонентами максимальными размерами до 36 дюймов и весом до 150 фунтов, что охватывает большинство применений бронзового литья. Для более крупных компонентов, превышающих эти параметры, мы можем порекомендовать альтернативные процессы или обсудить индивидуальные решения по изготовлению оснастки, отвечающие конкретным требованиям.

Предоставляете ли вы сертификаты на материалы и протоколы испытаний вместе с отгрузками? Каждая отгрузка включает в себя полный комплект документации, содержащий сертификаты на материалы с результатами спектрографического анализа, протоколы контроля размеров с указанием измеренных размеров по сравнению с заданными, данные испытаний механических свойств (если таковые указаны) и фотографии готовых компонентов. Эта документация служит для обеспечения контроля качества при приемке заказчиком, выполнения требований системы качества и обеспечения прослеживаемости.

Можете ли вы производить бронзовые отливки с заданным заказчиком составом сплава? Хотя мы поддерживаем обширный склад стандартных бронзовых сплавов, соответствующих международным стандартам, наши металлургические возможности позволяют производить сплавы по индивидуальным заказам, когда для применения в производстве требуются определенные сочетания свойств. Мы работаем с клиентами над разработкой спецификаций сплавов, проводим испытания свойств и подтверждаем эксплуатационные характеристики перед началом производства.

Какие виды обработки поверхности доступны для бронзовых отливок, полученных в постоянных формах? Поверхности в исходном состоянии имеют шероховатость от 125 до 250 микродюймов Ra, обработанные поверхности достигают 32–63 микродюймов Ra при стандартных операциях, а прецизионная шлифовка обеспечивает зеркальную поверхность с шероховатостью ниже 16 микродюймов Ra. Дополнительные варианты обработки включают дробеструйную обработку, вибрационную обработку, химическое осветление и различные процессы нанесения покрытий, включая никель, хром и олово, для повышения коррозионной стойкости или улучшения эстетических характеристик.

Как вы обеспечиваете стабильное качество на протяжении всего производственного цикла? Наша система управления качеством, сертифицированная по стандарту ISO 9001:2015, включает в себя статистический контроль процессов, протоколы проверки первого образца, проверку размеров в процессе производства, процедуры окончательной проверки и комплексную документацию. Мы проводим исследования возможностей процесса, демонстрирующие индексы возможностей процесса, превышающие 1,33 для критических размеров, что обеспечивает стабильное качество, соответствующее спецификациям заказчика, на протяжении всего производственного цикла.

Каковы типичные области применения литья из алюминиевой бронзы в постоянные формы? Сплавы алюминиевой бронзы, такие как C95400 и C95500, превосходно подходят для изготовления морских гребных винтов, рабочих колес насосов, компонентов клапанов, шестерен и конструкционной фурнитуры, где исключительная прочность в сочетании с превосходной коррозионной стойкостью оправдывает высокую стоимость материала. Эти сплавы обеспечивают прочность, приближающуюся к низколегированным сталям, сохраняя при этом коррозионную стойкость бронзы в морской воде и химической среде.

Вы можете выполнять такие вторичные операции, как механическая обработка, гальваническое покрытие и сборка? Наше вертикально интегрированное предприятие предоставляет полный спектр услуг по вторичной обработке, включая обработку на станках с ЧПУ, сверление, нарезание резьбы, шлифовку, термообработку, гальваническое покрытие, покраску и услуги по сборке узлов. Такой комплексный подход упрощает управление цепочкой поставок, сокращает сроки выполнения заказов и обеспечивает единую ответственность за качество готовых компонентов.

Какие условия оплаты и варианты международной доставки вы предлагаете? Стандартные условия оплаты включают банковский перевод (T/T) с 30% предоплатой и 70% после предоставления отгрузочных документов, а также аккредитивы для постоянных клиентов. Международная доставка осуществляется с помощью надежных экспедиторов, предлагающих консолидированные морские перевозки для экономичных крупных партий, авиаперевозки для срочных заказов и курьерскую доставку «от двери до двери» для образцов и небольших заказов.

Как вы обрабатываете срочные заказы или требования к ускоренному производству? Наша система планирования производства учитывает срочные требования за счет ускоренной обработки, сверхурочных работ и приоритетного распределения обработки. Срочное обслуживание обычно сокращает стандартные сроки выполнения на 30-40% в зависимости от текущей загрузки мощностей, при этом заблаговременно обсуждается возможность выполнения заказа и потенциальные дополнительные расходы до заключения договора.

Какие преимущества дает литье в постоянные формы по сравнению с литьем по выплавляемым моделям для бронзовых компонентов? Литье в постоянные формы обеспечивает более быстрые производственные циклы, меньшие затраты на оснастку и более экономичную цену за единицу продукции при средних и больших объемах производства по сравнению с литьем по выплавляемым моделям. Хотя литье по выплавляемым моделям лучше подходит для чрезвычайно сложных геометрических форм и очень мелких деталей, литье в постоянные формы обеспечивает превосходную точность размеров и механические свойства для большинства применений бронзовых компонентов при значительно меньших общих затратах.

Глоссарий технических терминов в литье бронзы в постоянные формы

Постоянная форма : Многоразовая металлическая форма, изготовленная из стали или чугуна, способная производить сотни или тысячи отливок до необходимости ремонта, обеспечивающая превосходную точность размеров и качество поверхности по сравнению с одноразовыми формами, такими как песчаные или литейные формы для литья по выплавляемым моделям.

Бронзовый сплав : металл на основе меди, содержащий олово, алюминий, кремний, марганец или другие легирующие элементы, улучшающие определенные свойства, такие как прочность, коррозионная стойкость, износостойкость или обрабатываемость, состав которого стандартизирован в соответствии с международными стандартами, включая ASTM, BS, DIN и JIS.

Литниковая система : Сеть каналов, включающая литники, питатели и затворы, которые контролируют поток расплавленного металла из литьевой емкости в полость формы. Она предназначена для минимизации турбулентности, предотвращения захвата газа и обеспечения направленной кристаллизации для получения качественных отливок без пористости.

Дегазация : Процесс удаления растворенных газов, в основном водорода, из расплавленной бронзы с помощью таких методов, как вакуумная обработка, продувка инертным газом или химическая дегазация, предотвращающий дефекты в виде газовой пористости, которые ухудшают механические свойства и герметичность готовых отливок.

Угол уклона : Небольшой конус, встроенный в конструкцию отливки перпендикулярно линии разъема, облегчающий извлечение отливки из формы без повреждений; обычно составляет от 1° до 3° для отливок в постоянные формы по сравнению с 3°–5°, необходимыми для отливок в песчаные формы.

Припуск на усадку : Компенсация размеров, учитываемая при проектировании модели и формы, принимается за счет объемного сжатия расплавленной бронзы при ее затвердевании и охлаждении до комнатной температуры, обычно от 1,5% до 2,0% в зависимости от состава сплава и геометрии отливки.

Припуск на механическую обработку : Дополнительный материал, преднамеренно добавляемый на поверхности отливок, требующих окончательной точности размеров или превосходного качества поверхности, позволяющий удалять материал в процессе механической обработки, обеспечивая при этом соответствие готовых размеров допускам спецификации.

Зернистая структура : микроскопическое кристаллическое расположение внутри затвердевшего металла определяет механические свойства, включая прочность, пластичность и ударную вязкость. Мелкозернистая структура, образующаяся в результате быстрого охлаждения в постоянной форме, обеспечивает превосходные свойства по сравнению с крупнозернистой структурой, полученной при литье в песчаные формы.

Покрытие для пресс-форм : защитный материал на основе керамики, наносимый на постоянные поверхности пресс-форм, предотвращающий сплавление бронзы с материалом пресс-формы, одновременно контролирующий скорость теплопередачи, облегчающий извлечение отливки и продлевающий срок службы пресс-формы на тысячи циклов литья.

Герметичность под давлением : характеристика литья, указывающая на отсутствие взаимосвязанной пористости или дефектов, допускающих утечку жидкости под гидравлическим или пневматическим давлением, что критически важно для корпусов клапанов, корпусов насосов и компонентов систем перекачки жидкостей в системах высокого давления.

Термическая обработка : контролируемые процессы нагрева и охлаждения, включая снятие напряжений, обработку раствором или старение, применяемые к бронзовым отливкам для изменения механических свойств, снятия остаточных напряжений, возникающих при затвердении, или оптимизации микроструктуры для конкретных применений.

Прослеживаемость : Система документации, отслеживающая происхождение материалов, историю обработки, результаты контроля и окончательную судьбу каждой производственной партии или отдельной отливки, необходима для аэрокосмической, оборонной и критически важных отраслей, требующих всесторонней документации по качеству.

Похожие поисковые запросы по теме «Литье бронзы в постоянные формы»

Литье бронзы под действием силы тяжести, отливки из алюминиевой бронзы, компоненты из марганцевой бронзы, втулки из оловянной бронзы, морские бронзовые отливки, литье в постоянные формы из медных сплавов, прецизионное литье бронзы, высокопрочные бронзовые детали, коррозионностойкие бронзовые отливки, корпуса бронзовых клапанов, корпуса бронзовых насосов, литье в постоянные формы против литья в песчаные формы, корпуса бронзовых подшипников, отливки из кремниевой бронзы, компоненты из морской бронзы, ступицы бронзовых гребных винтов, архитектурные бронзовые отливки, заготовки бронзовых шестерен, подшипники из свинцовой бронзы, отливки из фосфористой бронзы, бронзовые электрические компоненты, промышленные бронзовые отливки, обработанные бронзовые детали, бронзовые сплавы на заказ, производитель бронзовых отливок в Индии, экспорт бронзовых отливок, спецификации бронзы ASTM, стандарты бронзы BS, бронзовые сплавы DIN, допуски на литье бронзы, обработка поверхности бронзы, механические свойства бронзы, процесс литья в постоянные формы, проектирование бронзовых форм, области применения бронзовых отливок, бронза морского класса, морская водостойкая бронза, высоконагруженные бронзовые подшипники, износостойкая бронза, бронза для насосов, бронза для клапанов, бронзовые отливки фурнитуры, бронзовые детали приборов, аэрокосмические бронзовые компоненты.

Показатели эффективности и стандарты качества

Бронзовые отливки, изготовленные в постоянных формах на нашем предприятии, неизменно соответствуют или превосходят стандарты качества, установленные на основе многолетнего опыта производства и отзывов клиентов. Испытания механических свойств образцов отливок из каждой производственной партии показывают, что значения прочности на растяжение обычно достигают 95–105% от номинальных значений спецификации с минимальными отклонениями, что отражает металлургическую стабильность нашего процесса изготовления в постоянных формах. Исследования размерной пригодности, проведенные для критически важных элементов в ходе производственных циклов, показывают индексы технологической пригодности (Cpk), превышающие 1,33 для обработанных размеров и 1,10 для размеров в литом состоянии, что значительно выше минимального порога 1,00, указывающего на стабильные и эффективные производственные процессы. Среднее значение шероховатости поверхности составляет 180 микродюймов Ra на литых поверхностях и 45 микродюймов Ra на стандартных обработанных поверхностях, обеспечивая эстетичный внешний вид и функциональные характеристики, превосходящие типичные требования заказчиков. Оценка пористости с помощью радиографического контроля демонстрирует прочную структуру отливки с процентом приемки более 98% для герметичных применений, минимизируя затраты на брак и задержки поставок. Показатели эффективности доставки демонстрируют 96% своевременной доставки в соответствии с согласованными с клиентом сроками, что отражает надежное планирование производства и проактивную коммуникацию при возникновении проблем с графиком. Ежегодные опросы удовлетворенности клиентов показывают средние оценки 4,6 по 5-балльной шкале в категориях качества, доставки, коммуникации и технической поддержки, что демонстрирует неизменно высокое качество во всех аспектах взаимодействия с клиентами.

Стандартные диапазоны размеров для бронзовых отливок в постоянные формы

| Тип литья | Минимальный размер | Максимальный размер | Типичный диапазон веса | Диапазон толщины стенки |

|---|---|---|---|---|

| Корпуса подшипников | 2″ × 2″ × 1″ | 18″ × 12″ × 8″ | 0,5 фунта – 40 фунтов | 0,188″ – 0,500″ |

| Корпуса клапанов | 1″ × 1″ × 0,75″ | 14″ × 10″ × 6″ | 0,3 фунта – 25 фунтов | 0,156″ – 0,375″ |

| Компоненты насоса | 3″ × 3″ × 2″ | 24″ × 16″ × 10″ | 1 фунт – 65 фунтов | 0,219″ – 0,625″ |

| Фланцы | диаметр 3 дюйма | диаметр 20 дюймов | 0,5 фунта – 35 фунтов | 0,188″ – 0,500″ |

| Морское оборудование | 2″ × 1,5″ × 1″ | 16″ × 12″ × 8″ | 0,4 фунта – 45 фунтов | 0,188″ – 0,750″ |

| Втулки | Внешний диаметр 0,75″ × длина 1″ | Внешний диаметр 8 дюймов, длина 12 дюймов. | 0,1 фунта – 15 фунтов | 0,125″ – 0,375″ |

| Ступицы пропеллеров | диаметр 4 дюйма | диаметр 24 дюйма | 2 фунта – 80 фунтов | 0,250″ – 1,000″ |

| Электрические компоненты | 1″ × 1″ × 0,5″ | 8″ × 6″ × 4″ | 0,2 фунта – 10 фунтов | 0,125″ – 0,250″ |

| Архитектурные элементы отделки | 2″ × 2″ × 1″ | 20″ × 14″ × 6″ | 0,5 фунта – 50 фунтов | 0,156″ – 0,500″ |

Запросите ценовое предложение сегодня: Партнерство для достижения совершенства в производстве.

Оцените преимущества тридцатилетнего опыта литья бронзы в постоянные формы, которые мы предлагаем для удовлетворения ваших потребностей в критически важных компонентах. Наша команда готова к сотрудничеству над вашим следующим проектом, будь то разработка прототипов, консультации по оптимизации конструкции или крупносерийное производство прецизионных бронзовых отливок, отвечающих самым строгим требованиям. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к применению и узнать, как наши производственные возможности, техническая экспертиза и стремление к удовлетворению потребностей клиентов могут повысить эффективность вашей цепочки поставок и качество продукции.

Свяжитесь с компанией Conex Metals:

- Для получения подробных технических брошюр, спецификаций материалов и документации по возможностям, отправьте нам электронное письмо по адресу : sales@conex-casting.com

- Для получения ценового предложения отправьте свои чертежи и технические характеристики по адресу sales@conex-casting.com.

- Для получения немедленной помощи свяжитесь с нашей технической командой : +91-22-43449300 / +91-22-43449323 (время работы офиса в Индии: с 9:00 до 18:00 по индийскому стандартному времени).

- Для получения полной информации о продукции и отправки запросов онлайн посетите наш веб-сайт : www.conex-casting.com

Мы отвечаем на все запросы в течение 24 часов и предоставляем подробные коммерческие предложения в течение 48 часов после получения полных спецификаций и чертежей. Наша команда с нетерпением ждет возможности обсудить, как бронзовые отливки в постоянных формах от Conex Metals могут обеспечить производительность, качество и надежность, необходимые для ваших задач.