Литье латуни в постоянные формы – решения для высокоточного производства.

Высококачественные латунные отливки для ответственных промышленных применений.

Мы являемся одним из ведущих производителей и экспортеров компонентов из латуни, отлитых в постоянных формах (GDC – литье под действием силы тяжести), из Индии. На протяжении многих десятилетий мы поставляем высокоточные латунные отливки на мировой рынок, обслуживая различные отрасли промышленности в Северной Америке, Европе и Азиатско-Тихоокеанском регионе. Наш современный литейный цех сочетает в себе традиционный металлургический опыт с современными технологиями литья, что позволяет производить высококачественные латунные компоненты, отвечающие самым высоким требованиям. Благодаря более чем тридцатилетнему опыту работы на мировом рынке, наша команда инженеров разработала обширные возможности в области литья в постоянные формы, предлагая индивидуальные решения для сложных геометрических форм и жестких допусков. Наша приверженность к совершенству в производстве сделала нас надежным партнером для OEM-производителей и поставщиков первого уровня, которым необходимы стабильное качество, конкурентоспособные цены и надежные сроки поставки. Мы специализируемся на производстве высококачественных латунных отливок с использованием технологий литья в постоянные формы, обеспечивающих превосходные механические свойства, отличное качество поверхности и точность размеров, превосходящую отраслевые стандарты.

Подробный обзор технологии литья латуни в постоянные формы.

Литье латуни в постоянные формы представляет собой сложный процесс формования металла, при котором расплавленные латунные сплавы заливаются в многоразовые металлические формы, обычно изготавливаемые из чугуна или стали, для получения компонентов с превосходной точностью размеров и улучшенными механическими свойствами. Этот метод литья под действием силы тяжести имеет существенные преимущества перед литьем в песчаные формы, включая более мелкозернистую структуру, уменьшенную пористость, улучшенную чистоту поверхности с показателями Ra, обычно варьирующимися от 3,2 до 6,3 микрометров, и более жесткие допуски размеров в пределах ±0,005 дюйма для критически важных элементов. В процессе литья в постоянные формы используются предварительно нагретые формы, поддерживаемые при температуре от 300°F до 500°F (от 150°C до 260°C), что обеспечивает надлежащую текучесть металла и характеристики затвердевания, в результате чего получаются отливки с повышенной прочностью на растяжение примерно на 15-20% выше, чем у аналогичных компонентов, отлитых в песчаные формы.

Металлургические преимущества литья в постоянные формы для сплавов латуни включают контролируемую скорость затвердевания, обеспечивающую получение мелкозернистой микроструктуры с равномерным распределением зерен, минимизируя внутренние дефекты, такие как усадочные полости и газовая пористость. Этот процесс особенно подходит для средне- и крупносерийного производства, где затраты на оснастку могут быть амортизированы на большие объемы, что делает его экономически целесообразным для изготовления компонентов весом от 0,5 до 150 фунтов. Наш литейный цех использует передовое программное обеспечение для проектирования форм и моделирование теплового анализа для оптимизации литниковых систем, расположения питателей и каналов охлаждения, обеспечивая стабильное заполнение и предсказуемое поведение при затвердевании. Процесс позволяет создавать сложные внутренние геометрические формы за счет использования металлических стержней и систем разборных стержней, что позволяет производить сложные отливки из латуни с внутренними каналами, подрезами и тонкостенными участками, которые было бы сложно получить с помощью альтернативных методов производства.

Забота об экологической устойчивости привела к постоянному совершенствованию наших операций по литью в постоянные формы, включая внедрение замкнутых систем плавки, технологий вытяжки дымовых газов и энергоэффективных индукционных печей, которые снижают выбросы углекислого газа, поддерживая при этом точный контроль температуры в пределах ±5°F на протяжении всего процесса заливки. Возможность повторного использования постоянных форм значительно сокращает образование отходов по сравнению с процессами использования одноразовых форм, при этом типичный срок службы форм составляет от 50 000 до 150 000 циклов литья в зависимости от состава сплава, температуры заливки и протоколов технического обслуживания. Наша система управления качеством включает в себя мониторинг в процессе производства с использованием термопар, пирометров и спектроскопического анализа для проверки состава расплава и температурных параметров, гарантируя, что каждая отливка соответствует заданным допускам химического состава и требованиям к механическим свойствам, определенным стандартами ASTM B505, ASTM B584 и планами качества заказчика.

Литье латуни в постоянные формы – технология основных технологических процессов.

Литье латуни в постоянные формы использует технологию гравитационной заливки, при которой расплавленные латунные сплавы текут через специально разработанные литниковые системы в прецизионно обработанные металлические формы при атмосферном давлении. Этот процесс превосходно подходит для получения компонентов с постоянной толщиной стенок, гладкими поверхностями после литья, требующими минимальной вторичной механической обработки, и предсказуемыми механическими свойствами благодаря контролируемой скорости охлаждения, которая формирует мелкозернистую микроструктуру. Методика литья в постоянные формы особенно выгодна для производства высокопроводящих медно-цинковых сплавов, где термические и электрические свойства должны соответствовать строгим требованиям, поскольку быстрое отведение тепла, обеспечиваемое металлическими формами, позволяет получать отливки с однородным химическим составом и минимальными явлениями сегрегации.

Our foundry utilizes computer-controlled tilting and rotating permanent mold machines that enable precise mold positioning during pouring operations, facilitating improved metal flow characteristics and reduced turbulence that could introduce oxidation or entrapped air defects. The casting cycle encompasses mold preparation with proprietary coating systems, mold preheating to optimal working temperatures, controlled pouring at predetermined rates, solidification dwell time, and automated ejection mechanisms that minimize handling damage and maintain dimensional consistency. Post-casting operations including controlled cooling protocols, heat treatment processes such as solution annealing or stress relieving, and finishing procedures are integrated into our manufacturing workflow to deliver components that meet or exceed specified hardness values, typically ranging from 60 to 95 HRB for common Brass alloys, and tensile strengths between 40,000 to 100,000 psi depending on composition and temper condition.

Permanent Casting Foundry of Brass – Infrastructure and Capabilities

Our Permanent Casting Foundry of Brass represents a vertically integrated manufacturing facility equipped with modern metallurgical equipment, quality control instrumentation, and skilled technicians trained in advanced casting methodologies. The foundry infrastructure includes multiple induction melting furnaces with capacities ranging from 500 kg to 2,000 kg, enabling batch flexibility and alloy segregation for different customer specifications. Temperature control systems maintain melt superheat within optimal ranges of 100°F to 200°F above liquidus temperatures, ensuring proper fluidity for complete mold filling while minimizing excessive turbulence and oxidation that could compromise casting integrity. Our holding furnaces equipped with electromagnetic stirring systems maintain chemical homogeneity throughout production runs, preventing compositional variations that could affect mechanical properties or machining characteristics.

The permanent mold inventory encompasses over 200 active tool sets fabricated from H-13 tool steel and ductile iron, designed for specific product families and maintained through rigorous preventive maintenance schedules that include periodic inspection, coating renewal, and dimensional verification using coordinate measuring machines with accuracy to 0.0001 inches. Automated mold handling systems reduce cycle times and improve operator safety while maintaining consistent process parameters across multiple production cells. Our foundry operates under ISO 9001:2015 certified quality management protocols, with dedicated inspection areas equipped with spectrometers for chemical analysis, tensile testing machines, hardness testers, pressure testing equipment for leak-critical applications, and non-destructive testing capabilities including radiographic and ultrasonic examination for critical aerospace and defense applications.

В нашем литейном цехе поддерживается оптимальный микроклимат благодаря регулированию температуры, контролю влажности и системам HEPA-фильтрации, защищающим отливки от атмосферного загрязнения во время охлаждения и обработки. Предприятие использует технологии Индустрии 4.0, включая системы мониторинга в реальном времени, алгоритмы статистического контроля процессов и платформы отслеживания, которые документируют каждую отливку от получения сырья до окончательной проверки и упаковки, предоставляя клиентам полную историю производства и сертификационную документацию, включая протоколы испытаний материалов, результаты проверки размеров и сертификаты соответствия соответствующим международным стандартам.

Литье латуни под давлением – дополнительный производственный процесс.

Литье латуни под давлением представляет собой альтернативный метод производства под высоким давлением, при котором расплавленные латунные сплавы впрыскиваются в стальные формы под давлением от 1500 до 25 000 фунтов на квадратный дюйм, что позволяет получать компоненты с исключительной точностью размеров, возможностью изготовления тонкостенных изделий толщиной до 0,040 дюйма и превосходной чистотой поверхности, часто исключающей необходимость вторичной механической обработки. В то время как литье в постоянные формы основано на гравитационной подаче, литье под давлением использует гидравлическую или механическую силу для быстрого заполнения полостей формы, обеспечивая значительно более короткие циклы по сравнению с гравитационными процессами и позволяя производить в больших объемах сложные геометрические формы со сложными деталями и мелкими элементами. Этот процесс особенно подходит для небольших латунных компонентов весом менее 10 фунтов, где объемы производства превышают 10 000 штук в год, а инвестиции в оснастку могут быть оправданы за счет снижения себестоимости деталей и минимизации операций по финишной обработке.

Наши производственные возможности включают в себя как технологии литья под давлением в горячей камере, так и в холодной камере, выбор которых зависит от состава сплава и характеристик температуры плавления. Для латунных сплавов с более низкой температурой плавления и высоким содержанием цинка используются машины с горячей камерой, где механизм впрыска остается погруженным в расплавленный металл, обеспечивая быстрый цикл и постоянный контроль веса впрыска. Системы с холодной камерой применяются для латунных сплавов с более высокой температурой плавления и высоким содержанием меди, где расплавленный металл подается в инжекционную гильзу для каждого цикла литья, что позволяет использовать сплавы, которые могут вызывать коррозию погруженных в жидкость компонентов. Процесс литья под давлением позволяет получать отливки с превосходными механическими свойствами по сравнению с другими методами литья, с пределом прочности на растяжение более 50 000 фунтов на квадратный дюйм и пределом текучести, приближающимся к 30 000 фунтов на квадратный дюйм при оптимизированном выборе сплавов, что делает литые под давлением латунные компоненты подходящими для конструкционных применений, требующих высокого соотношения прочности к весу и превосходной износостойкости.

Интеграция возможностей литья под давлением в наш производственный портфель предоставляет клиентам комплексные решения, охватывающие различные объемы производства, требования к сложности и целевые показатели стоимости. Наша инженерная команда проводит тщательную оценку технологичности производства, чтобы рекомендовать оптимальный процесс литья на основе геометрии компонента, требуемых допусков, спецификаций качества поверхности, объемов производства и общей стоимости владения. Этот опыт в выборе процесса, в сочетании с нашей способностью переводить компоненты между технологиями литья в постоянные формы и литья под давлением по мере изменения объемов производства, обеспечивает клиентам гибкость и непрерывность на всех этапах жизненного цикла продукта, от разработки прототипа до полномасштабного производства и потенциальных итераций перепроектирования.

Марки материалов и технические характеристики для литья латуни в постоянные формы

Наш литейный цех располагает обширными базами данных по квалификации материалов, охватывающими широкий спектр составов латунных сплавов, соответствующих международным стандартам и индивидуальным рецептурам заказчиков. Выбор материалов включает стандартные составы, определенные спецификациями ASTM B505 (литье из медных сплавов), ASTM B584 (литье из медных сплавов в песчаные формы) и ASTM B30 (слитки из медных сплавов), а также эквивалентные марки в соответствии с британскими стандартами (BS), немецкими промышленными нормами (DIN), японскими промышленными стандартами (JIS), индийскими стандартами (IS) и китайскими национальными стандартами (GB).

Распространенные сплавы для литья латуни и их международные эквиваленты:

| Обозначение сплава | ASTM/UNS | DIN | БС | ДЖИС | ЯВЛЯЕТСЯ | Медь % | Цинк % | Вести % | Ключевые свойства |

| Желтая латунь | C85800 / UNS C85800 | CuZn30Pb2 | CZ132 | CAC406 | ИС 318-4 | 57-59 | Баланс | 1,5-2,5 | Универсальное применение, отличная обрабатываемость. |

| Красная латунь | C83600 / UNS C83600 | CuSn5Zn5Pb5 | ЛГ2 | CAC403 | ИС 318-1 | 84-86 | 4-6 | 4-6 | Превосходная коррозионная стойкость, герметичность. |

| Высокопрочная жёлтая латунь | C86500 / UNS C86500 | CuZn33Pb2 | DCB3 | CAC304 | ИС 318-6 | 55-60 | Баланс | 1.5-3.5 | Повышенная прочность на разрыв, применение в морской отрасли. |

| Свинцовая оловянная латунь | C92200 / UNS C92200 | CuSn6Zn6Pb3 | ЛБ4 | CAC502 | ИС 292 | 86-89 | 3-5 | 1.0-2.5 | Применение в подшипниках, низкое трение |

| Военно-морская латунь | C46400 / UNS C46400 | CuZn39Sn1 | CZ112 | C4641 | – | 59-62 | Баланс | – | Устойчивость к коррозии в морской воде |

| Свободнорежущая латунь | C85700 / UNS C85700 | CuZn35Pb2 | DCB1 | CAC407 | ИС 319 | 56-60 | Баланс | 2,5-3,5 | Оптимизирован для автоматизированной обработки. |

| Кремниевая латунь | C87500 / UNS C87500 | CuZn13Si3 | – | – | – | 80-83 | 13-15 | – | Высокая прочность и коррозионная стойкость |

| Марганцевая бронза | C86200 / UNS C86200 | CuZn25Al5Mn4Fe3 | HT1 | CAC702 | ИС 26 | 55-60 | 36-42 | 0,50 макс. | Применение в строительных конструкциях, высокая прочность на разрыв. |

Дополнительные специальные сплавы:

The foundry maintains capabilities for casting specialized Brass compositions including SAE 430B (automotive bearing applications), ASTM B271 (manganese Bronze castings), DIN 1705 (European architectural hardware grades), and proprietary alloy formulations developed in collaboration with customers for specific performance requirements such as enhanced electromagnetic shielding, optimized thermal conductivity exceeding 50 BTU/(hr·ft·°F), or superior dezincification resistance for potable water system components.

Material selection guidance considers multiple performance criteria including mechanical properties (tensile strength, yield strength, elongation, hardness), physical characteristics (density, thermal expansion, electrical conductivity), corrosion resistance in specific environments (saltwater, industrial atmospheres, chemical exposure), machinability ratings per ASTM standards, and regulatory compliance requirements such as NSF/ANSI 61 for drinking water system components, RoHS directives for electronic applications, and REACH regulations for European markets.

Our metallurgical laboratory conducts incoming material verification testing on all raw materials using optical emission spectrometry with accuracy to ±0.1% for major alloying elements and ±0.01% for trace elements, ensuring conformance to specified composition ranges before melting operations commence. Chemical composition certificates accompany every shipment, documenting actual analyzed values for all specified elements including Copper, Zinc, Lead, Tin, Iron, Aluminum, Manganese, Silicon, Nickel, and trace impurities that could affect casting quality or final component performance.

Manufacturing Process Flow and Quality Assurance

The Brass Permanent Mold Casting manufacturing process encompasses multiple sequential operations executed under controlled conditions to ensure consistent quality and dimensional accuracy. The process workflow begins with pattern and tooling design using three-dimensional CAD modeling software integrated with casting simulation packages such as ProCAST or MAGMASOFT, enabling virtual optimization of gating systems, riser design, and thermal management strategies before physical tooling fabrication. Digital twin modeling predicts metal flow patterns, solidification sequences, and potential defect formation zones, allowing preemptive design modifications that reduce development time and minimize prototype iterations.

Detailed Process Sequence:

Step 1: Raw Material Preparation and Melting – Virgin Copper ingots conforming to ASTM B115 and Zinc conforming to ASTM B6 are charged into induction melting furnaces along with recycled Brass returns that undergo stringent composition verification. Melting operations employ protective flux covers and controlled atmosphere conditions to minimize oxidation and Zinc volatilization. Temperature is elevated to 100-150°F above the alloy liquidus point, typically reaching 1900-2100°F depending on composition, with continuous electromagnetic stirring ensuring chemical homogeneity throughout the melt volume.

Step 2: Melt Treatment and Degassing – Molten metal undergoes degassing treatments using inert gas bubbling systems or rotary degassing equipment to reduce dissolved hydrogen content below 0.1 ppm, preventing porosity formation during solidification. Grain refinement additions and modification treatments may be introduced at this stage to optimize microstructure characteristics. Spectroscopic analysis confirms chemical composition conformance before transfer to holding furnaces maintained at controlled pouring temperatures.

Step 3: Mold Preparation – Permanent molds fabricated from H-13 tool steel undergo preheating to working temperatures between 300-500°F using gas-fired or electrical heating systems. Proprietary refractory coatings are applied to mold surfaces using spray or brushing techniques, providing controlled heat transfer characteristics, improved surface finish, and mold release properties. Coating thickness typically ranges from 0.010 to 0.030 inches and is monitored using dry film thickness gauges to ensure consistency.

Step 4: Metal Pouring and Solidification – Molten Brass is transferred from holding furnaces to pouring stations using preheated ladles equipped with stopper rods or bottom-pour mechanisms for controlled flow rates. Pouring commences at predetermined rates calculated to fill mold cavities completely while minimizing turbulence and air entrapment. The filling process typically completes within 5 to 15 seconds depending on casting size and complexity. Solidification occurs under controlled cooling conditions with dwell times ranging from 2 to 10 minutes based on section thickness and alloy characteristics.

Step 5: Casting Removal and Finishing – After sufficient solidification and cooling to handling temperatures below 500°F, castings are extracted from molds using automated ejector mechanisms or manual handling procedures. Attached gating systems, risers, and flash material are removed through cutting, grinding, or sawing operations. Castings undergo shot blasting or tumbling processes to remove residual coating material and achieve uniform surface appearance with specified roughness values.

Шаг 6: Термическая обработка – В зависимости от состава сплава и требований к применению, отливки могут подвергаться отжигу при температурах от 700 до 1000 °F в течение 1–4 часов с последующим контролируемым охлаждением, обработке для снятия напряжений с целью минимизации остаточных напряжений от литья и механической обработки, или обработке старением для достижения заданных уровней твердости и прочности. Все процессы термической обработки выполняются в программируемых печах с документированными температурно-временными профилями и проверяются с помощью калиброванных термопар.

Шаг 7: Контроль качества и испытания – Комплексные протоколы контроля включают проверку размеров с использованием координатно-измерительных машин, оптических компараторов и прецизионных измерительных приборов; визуальный осмотр на наличие дефектов поверхности, пористости или неоднородностей; испытание механических свойств с помощью образцов для испытаний на растяжение, изготовленных из серийных отливок или отдельно отлитых испытательных стержней; измерение твердости в заданных местах с использованием методов Роквелла или Бринелля; и специализированные испытания, включая испытание под давлением для компонентов, критически важных с точки зрения герметичности, рентгенографический контроль для проверки внутренней целостности или ультразвуковой контроль для ответственных применений в аэрокосмической отрасли.

Инфраструктура машин и оборудования

Наш литейный цех оснащен интегрированным комплексом оборудования, представляющим собой значительные капиталовложения в современные технологии литья и вспомогательную инфраструктуру. В парк оборудования входят двенадцать индукционных плавильных печей вместимостью от 500 до 2000 кг, произведенных ведущими поставщиками оборудования и оснащенных твердотельными источниками питания, автоматическими системами контроля температуры и непрерывным мониторингом с возможностью регистрации данных. Эти печи обеспечивают точный контроль температуры в пределах ±5°F, быстрые циклы плавки в среднем 45-60 минут для загрузки 1000 кг металла и превосходную энергоэффективность с потреблением электроэнергии, как правило, 400-450 кВт·ч на тонну произведенного расплавленного металла.

Системы погрузки и разгрузки материалов включают в себя мостовые краны грузоподъемностью от 5 до 20 тонн, автоматизированные транспортные средства для внутренней транспортировки материалов, а также вращающиеся разливочные печи грузоподъемностью от 200 до 800 кг, оснащенные электромагнитным перемешиванием и системами барботирования аргоном для оптимизации качества расплава. Компьютеризированные системы дозирования обеспечивают точный расчет загрузки и поддерживают стабильный химический состав сплава в разных производственных партиях.

Литейные машины в постоянные формы включают как ручные, так и автоматизированные конфигурации. Автоматизированные системы оснащены программируемыми логическими контроллерами, управляющими последовательностью открытия/закрытия формы, установкой и извлечением стержня, нанесением покрытия и извлечением отливки. Возможности машин включают углы наклона до 90 градусов для улучшения заполнения формы, встроенные системы охлаждения, поддерживающие постоянную температуру формы, и блокировки безопасности, предотвращающие воздействие опасных условий на оператора. Производительность варьируется от 4 отливок в час для крупных сложных компонентов до 40 отливок в час для более мелких и простых геометрических форм.

В состав оборудования для финишной обработки входят отрезные пилы с твердосплавными или абразивными лезвиями для удаления литников, шлифовальные станки на подставках для обрезки и удаления заусенцев, автоматизированные системы дробеструйной обработки с использованием стальной дроби для очистки поверхности и достижения заданных значений шероховатости, а также вибрационные системы финишной обработки для скругления кромок и улучшения качества поверхности. Обрабатывающие центры с ЧПУ обеспечивают вторичные операции, включая сверление, нарезание резьбы, расточку и прецизионное фрезерование торцов для достижения окончательных размеров и требований к качеству поверхности.

В установках для термообработки используются электрические печи периодического действия с рабочим объемом от 10 до 100 кубических футов, программируемые контроллеры с возможностью многосегментного регулирования температуры, системы защитной атмосферы с использованием азота или эндотермического газа для предотвращения окисления во время термической обработки, а также закалочные ванны с системами перемешивания для регулирования скорости охлаждения. Проведенные в соответствии с требованиями AMS 2750 проверки равномерности температуры подтверждают равномерность температуры ±10°F по всей рабочей зоне.

Лаборатория контроля качества располагает калиброванным контрольным оборудованием, включая спектрометр Spectro для анализа химического состава с точностью до 0,001% для определения следовых элементов, универсальные машины для испытаний на растяжение с усилием до 100 000 фунтов для проверки механических свойств, твердомеры Роквелла и Бринелля с сертифицированными испытательными блоками, прослеживаемыми до стандартов NIST, координатно-измерительные машины с объемной точностью до 0,0001 дюйма, а также специализированное оборудование, включая тестеры герметичности, способные обнаруживать утечки со скоростью до 1×10⁻⁶ стандартных см³/сек, цифровые рентгенографические системы для обнаружения внутренних дефектов и портативные ультразвуковые толщиномеры.

Типичные детали, изготовленные методом литья латуни в постоянные формы.

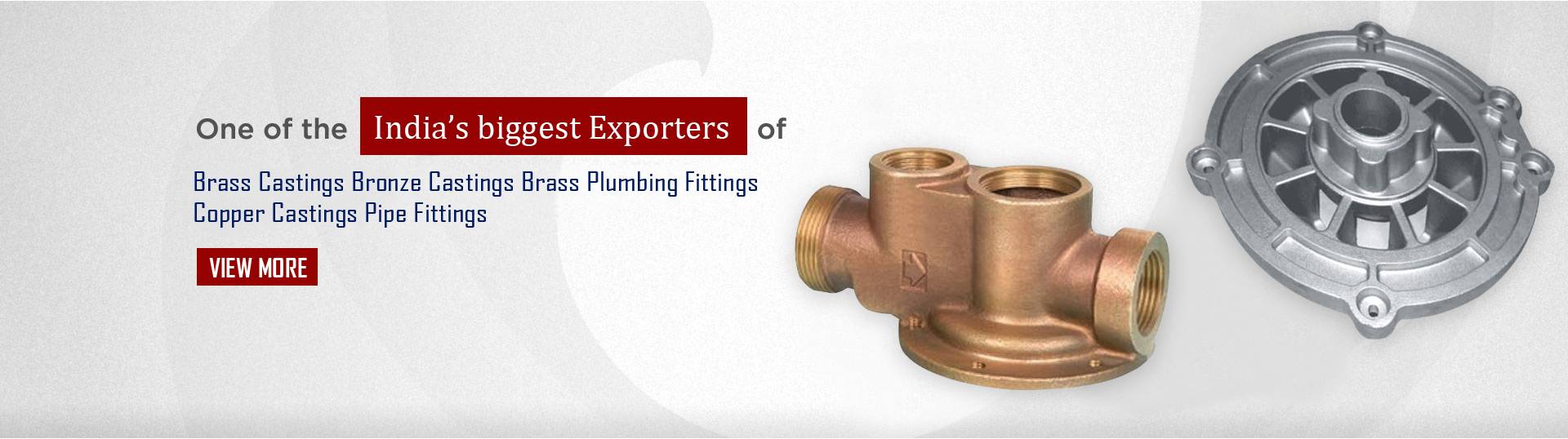

Наш производственный портфель включает в себя разнообразные категории компонентов, предназначенных для критически важных применений в различных отраслях промышленности. К представительным семействам продукции относятся корпуса клапанов и крышки клапанов для промышленных систем управления технологическими процессами, отличающиеся сложными внутренними каналами, резьбовыми соединениями, соответствующими стандартам NPT или ISO, и номинальным давлением от 150 до 3000 фунтов на квадратный дюйм. Эти компоненты, как правило, имеют номинальный размер от 1 до 12 дюймов, весят от 0,5 до 25 фунтов и требуют герметичного литья с отсутствием пор, что подтверждается гидростатическими испытаниями.

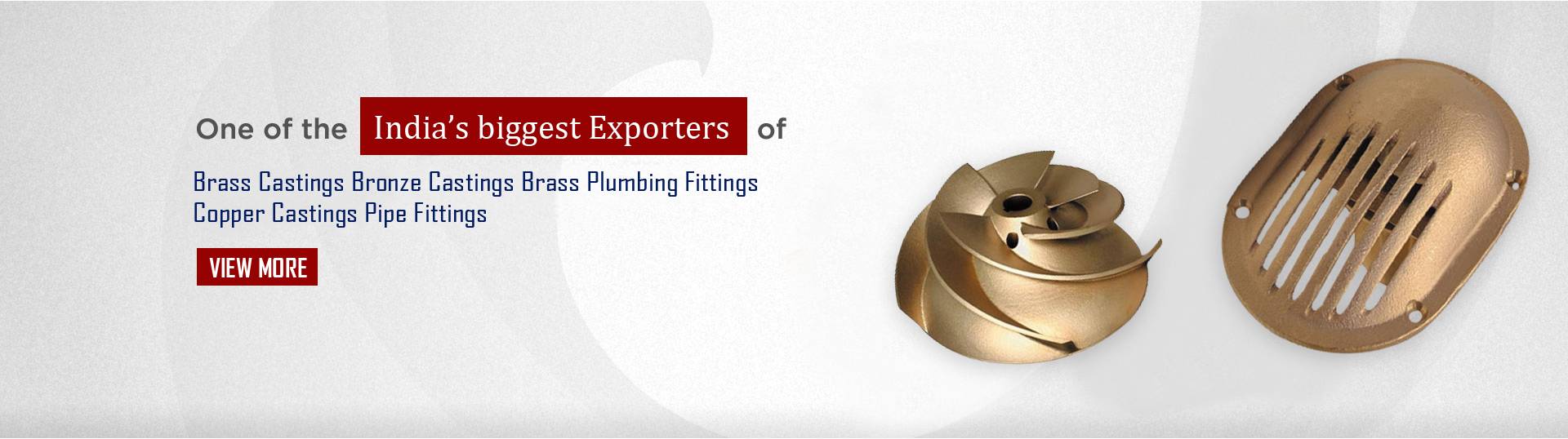

Компоненты насоса, включая рабочие колеса, корпуса и спиральные кожухи, изготавливаются из коррозионностойких латунных сплавов, выбранных с учетом совместимости с перекачиваемыми жидкостями, от питьевой воды до слабокоррозионных промышленных химикатов. Конструкция литых изделий включает сложные изогнутые поверхности, полученные на основе расчетов гидравлической эффективности, с требованиями к чистоте поверхности, обычно составляющей 3,2 микрометра или лучше, для минимизации потерь на трение. Вес компонентов варьируется от 2 до 50 фунтов, а допуски по размерам составляют ±0,010 дюйма на критически важных поверхностях гидравлического уплотнения.

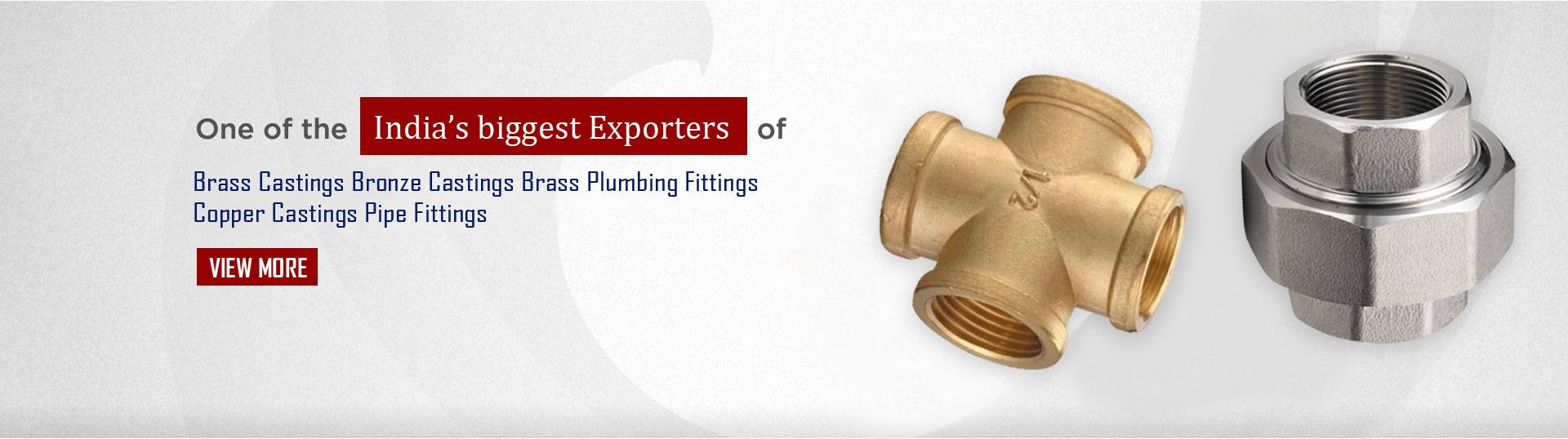

Сантехническая арматура и фитинги, охватывающие широкий спектр конфигураций, включая тройники, отводы, муфты, переходники и специальные фитинги, соответствующие размерным стандартам ASME B16.18, ASME B16.22 и ASME B16.26. Эти компоненты используются в бытовых, коммерческих и промышленных системах водоснабжения, а технические характеристики материалов соответствуют требованиям NSF/ANSI 61 по сопротивлению контакту с питьевой водой и устойчивости к обесцинкованию согласно стандартам ASTM B858 . Объемы производства стандартных каталожных изделий составляют от 10 000 до 500 000 штук в год, также доступны индивидуальные конфигурации для OEM-заказов.

Электрические и электронные компоненты, включая корпуса разъемов, шины, заземляющие элементы и экранирующие корпуса от электромагнитных помех, требуют высоких значений электропроводности, превышающих 20% IACS, и точного контроля размеров для многокомпонентных соединений. Эти компоненты используются в телекоммуникационном оборудовании, системах распределения электроэнергии и электронных измерительных приборах, где электрические характеристики и устойчивость к воздействию окружающей среды являются критически важными параметрами проектирования.

Морское оборудование, такое как компоненты гребных винтов, подшипники вала, сквозные фитинги, кингстоны и палубное оборудование, изготавливается из военно-морской латуни и других медно-цинково-оловянных сплавов, обеспечивающих превосходную устойчивость к коррозии в соленой воде и обрастанию биологическими организмами. Эти компоненты проходят строгие испытания, включая длительные исследования погружения в соленую воду и циклические нагрузки, для проверки их работоспособности в суровых морских условиях. Диапазон веса составляет от 0,25 фунта для небольших палубных фитингов до 75 фунтов для крупных компонентов гребных винтов.

Automotive and Transportation Components including transmission synchronizer rings, bearing retainers, brake system components, and fluid control elements requiring specific friction characteristics, wear resistance, and dimensional stability across temperature ranges from -40°F to 300°F. These applications demand stringent quality controls including 100% dimensional verification, mechanical property testing on statistical sampling bases, and traceability documentation supporting automotive quality management standards such as IATF 16949.

Architectural and Decorative Hardware encompassing door handles, locksets, hinges, railings, and ornamental fixtures where aesthetic appearance and surface finish quality are primary considerations. These components may undergo additional finishing operations including polishing, plating with Chrome or Nickel, powder coating, or patina treatments to achieve specified decorative effects while maintaining corrosion resistance and mechanical performance.

Technical Drawing and Dimensional Specifications

Standard Valve Body Configuration – Dimensional Reference

┌─────────────────┐

│ BONNET SEAT │

│ │

└────────┬────────┘

│

┌─────────┴─────────┐

│ │

───────────┤ BODY CAVITY ├───────────

INLET │ │ OUTLET

PORT │ ┌─────────┐ │ PORT

───────────┤ │ STEM │ ├───────────

│ │ BORE │ │

│ └─────────┘ │

│ │

└───────────────────┘

│

┌────────┴────────┐

│ DRAIN PORT │

└─────────────────┘

Standard Dimensional Table for Brass Valve Bodies:

| Nominal Size | Overall Length (inches) | Overall Height (inches) | Port Diameter (inches) | Wall Thickness (inches) | Weight (lbs) | Pressure Rating (psi) |

| 1/2″ | 3.50 ± 0.030 | 2.25 ± 0.020 | 0.625 ± 0.010 | 0.180 min | 0.75 | 600 |

| 3/4″ | 4.00 ± 0.030 | 2.50 ± 0.020 | 0.875 ± 0.010 | 0.200 min | 1.10 | 600 |

| 1″ | 4.75 ± 0.040 | 3.00 ± 0.025 | 1.125 ± 0.012 | 0.220 min | 1.85 | 600 |

| 1-1/2″ | 6.00 ± 0.050 | 3.75 ± 0.030 | 1.750 ± 0.015 | 0.260 min | 3.50 | 600 |

| 2″ | 7.25 ± 0.060 | 4.50 ± 0.035 | 2.250 ± 0.018 | 0.300 min | 5.75 | 600 |

| 3″ | 9.50 ± 0.080 | 6.00 ± 0.045 | 3.250 ± 0.022 | 0.350 min | 12.50 | 400 |

| 4″ | 12.00 ± 0.100 | 7.50 ± 0.055 | 4.250 ± 0.025 | 0.400 min | 22.00 | 400 |

Standard Manufacturing Tolerances:

| Dimension Type | Standard Tolerance | Precision Tolerance | Measurement Method |

| Linear Dimensions (0-6 inches) | ±0.015 inches | ±0.005 inches | Calipers, Micrometers |

| Linear Dimensions (6-12 inches) | ±0.025 inches | ±0.010 inches | Calipers, CMM |

| Linear Dimensions (>12 inches) | ±0.040 inches | ±0.015 inches | CMM, Optical Comparator |

| Hole Diameters | ±0.010 inches | ±0.003 inches | Pin Gauges, Bore Micrometers |

| Thread Dimensions | Per ASME B1.20.1 | Class 2A/2B | Thread Gauges |

| Flatness | 0.005 per inch | 0.002 per inch | Surface Plate, Dial Indicator |

| Concentricity | 0.010 TIR | 0.003 TIR | CMM, Dial Indicator |

| Wall Thickness | ±10% nominal | ±5% номинальный | Ультразвуковой толщиномер |

| Шероховатость поверхности | Ra 6,3 мкм | Ra 3,2 мкм | Поверхностный профилометр |

Варианты обработки поверхности и гальванического покрытия

Поверхность отливки в стандартной форме имеет значения шероховатости от Ra 3,2 до 6,3 микрометров (125-250 микродюймов среднеквадратичного значения) в зависимости от состава сплава, характеристик покрытия формы и параметров температуры заливки. Этот уровень чистоты поверхности подходит для многих промышленных применений и обеспечивает отличную основу для последующей механической обработки, нанесения покрытий или гальванических работ. Поверхность отливки обычно имеет однородный вид с едва заметными линиями разъема формы и минимальными неровностями.

Дробеструйная обработка – абразивная обработка стальной дробью или абразивными материалами позволяет получить поверхности с равномерной текстурой и контролируемым профилем шероховатости, удаляя остатки покрытия формы и обеспечивая однородный внешний вид всех отливок. В зависимости от выбора абразивного материала и параметров обработки, дробеструйная обработка позволяет достичь значений шероховатости от Ra 1,6 до 4,0 микрометров. Эта обработка улучшает последующую адгезию покрытия и обеспечивает эстетическую однородность для деталей, требующих декоративной отделки.

Обработка поверхности – Вторичная механическая обработка с использованием твердосплавных режущих инструментов позволяет получить прецизионные поверхности с шероховатостью от Ra 0,4 до 1,6 микрометров (16-63 микродюйма RMS), подходящие для уплотнительных поверхностей, подшипниковых шеек и прецизионных узлов. Наши возможности по механической обработке включают токарную, фрезерную, сверлильную, расточную и шлифовальную обработку на станках с ЧПУ, обеспечивая точность позиционирования в пределах 0,0005 дюйма и стабильное качество поверхности в разных производственных партиях.

Гальваническое покрытие и поверхностные покрытия:

| Тип покрытия | Диапазон толщины | Основные преимущества | Типичные области применения | Стандарты тестирования |

| Никель (электролитический) | 0,0002″ – 0,001″ | Защита от коррозии, износостойкость | Сантехника, фурнитура | ASTM B456 |

| Хром (декоративный) | 0,00001″ – 0,00005″ | Эстетичный внешний вид, устойчивость к потускнению. | Архитектурная фурнитура | ASTM B456 |

| Хром (твердый) | 0,0005″ – 0,005″ | Исключительная твердость (900-1100 HV), износостойкость. | Гидравлические компоненты, инструменты | ASTM B177 |

| Цинк | 0,0002″ – 0,001″ | Жертвенная защита от коррозии | Промышленное оборудование | ASTM B633 |

| Олово | 0,0001″ – 0,0005″ | Паяемость, безопасность для пищевых продуктов. | Электрические контакты, пищевое оборудование | ASTM B545 |

| Серебро | 0,00005″ – 0,0002″ | Электропроводность, паяемость | Электронные разъемы | ASTM B700 |

| Порошковая покраска | 0,002″ – 0,006″ | Декоративное покрытие, химическая стойкость | Архитектурные элементы | ASTM D3359 |

Пассивация и химическая обработка – Специализированные методы обработки поверхности, включая хроматные конверсионные покрытия в соответствии со стандартом MIL-DTL-5541, обеспечивающие повышенную коррозионную стойкость с минимальным изменением размеров, кислотное травление для удаления оксидов и запатентованные процессы пассивации, оптимизированные для конкретных условий окружающей среды. Эти методы обработки особенно ценны для применения в морской технике и для компонентов, работающих в агрессивных промышленных средах.

Системы лакокрасочных и прозрачных покрытий – прозрачные защитные покрытия, сохраняющие естественный вид латуни и предотвращающие потускнение и окисление. Эти системы включают акриловые лаки, полиуретановые прозрачные покрытия и специальные составы, обеспечивающие устойчивость к УФ-излучению и длительный срок службы на открытом воздухе. Толщина покрытия обычно составляет от 0,0005 до 0,002 дюйма, обладает превосходными адгезионными характеристиками и минимальным влиянием на допуски по размерам.

Обслуживаемые отрасли и секторы применения

Сантехническая и отопительная промышленность – Наши латунные отливки, изготовленные методом литья в постоянные формы, являются важнейшими компонентами в системах водоснабжения жилых и коммерческих зданий, включая клапаны, фитинги, коллекторы и устройства регулирования потока. Эти изделия соответствуют стандартам NSF/ANSI 61 для компонентов систем питьевого водоснабжения, ограничениям по содержанию свинца NSF/ANSI 372 (средневзвешенное значение ≤0,25%) и размерным стандартам ASME B16 . Превосходная герметичность, достигаемая благодаря литью в постоянные формы, делает эти компоненты пригодными для систем, работающих при давлении до 600 psi, с увеличенным сроком службы, превышающим 50 лет при нормальных условиях эксплуатации.

Морская и шельфовая промышленность – Морские применения представляют собой значительный сегмент рынка, где коррозионная стойкость и механическая надежность имеют первостепенное значение. Наши литые детали из морской латуни используются в силовых установках, проходных элементах корпуса, палубном оборудовании и оборудовании для перекачки жидкостей, подвергающихся постоянному воздействию соленой воды. Технические характеристики компонентов часто содержат ссылки на MIL-B-16541 (литые детали из морской латуни), составы сплавов C46400 и C48500 по ASTM B584 , а также специализированные протоколы испытаний, включая 1000-часовое воздействие солевого тумана по ASTM B117 и проверку стойкости к коррозионному растрескиванию под напряжением по методам ASTM G37.

Автомобильная и транспортная промышленность – Латунные отливки находят применение в компонентах трансмиссии, элементах тормозных систем, фитингах топливных систем и устройствах управления потоками жидкостей, где требуются определенные характеристики трения, износостойкость и стабильность размеров в экстремальных температурных условиях. Эти изделия изготавливаются в соответствии со строгими системами управления качеством, соответствующими автомобильным стандартам качества IATF 16949 , с полной документацией по отслеживаемости, протоколами расширенного планирования качества продукции (APQP) и процессами утверждения производственных деталей (PPAP), поддерживающими запуск новых программ и текущий мониторинг производства.

Производители промышленных клапанов и насосов – OEM-заказчики.

Продолжать

2 января

В оборудовании для управления промышленными процессами используются наши латунные отливки для корпусов клапанов, корпусов насосов, рабочих колес и компонентов для работы с жидкостями, применяемых в химической промышленности, водоочистке, пищевой промышленности и производстве напитков, а также в общих промышленных системах подачи жидкостей. В этих областях применения часто требуется проверка на герметичность, неразрушающий контроль и сертификационная документация на материалы, подтверждающая соответствие требованиям заказчика по обеспечению качества и спецификациям конечного пользователя.

Электроника и телекоммуникации – Высокопроводящие латунные сплавы используются в корпусах разъемов, шинных системах, заземляющих элементах и в системах электромагнитного экранирования, где критически важны электрические характеристики. Компоненты должны соответствовать требованиям к электропроводности, как правило, превышающим 20% IACS, сохранять стабильность размеров при термических циклах от -40°C до +125°C и обеспечивать надежные электрические соединения на протяжении всего срока службы изделия. В некоторых областях применения может потребоваться соответствие директивам RoHS , ограничивающим использование опасных веществ, и регламентам REACH, регулирующим химические вещества на европейских рынках.

Архитектурные и строительные изделия – декоративные латунные компоненты используются в дверной фурнитуре, перильных системах, осветительных приборах и архитектурных элементах, где эстетичный внешний вид, коррозионная стойкость и механические характеристики сочетаются для создания долговечных строительных изделий. В этих областях применения могут применяться стандарты BHMA (Ассоциация производителей строительной фурнитуры) для механических характеристик, спецификации серии ANSI/BHMA A156 для конкретных категорий продукции, а также специализированные обозначения отделки в соответствии с американскими стандартами архитектурной отделки.

Водоподготовка и очистка сточных вод – В муниципальных системах водоснабжения, очистных сооружениях и промышленных системах водоподготовки используются латунные отливки в клапанных узлах, измерительных приборах, оборудовании для регулирования расхода и системах отбора проб. Компоненты должны демонстрировать совместимость с хлорированной водой, устойчивость к коррозии, вызванной обесцинкованием, в соответствии с протоколами испытаний ASTM B858 , а также долговременную механическую надежность в условиях непрерывной эксплуатации. Материалы, соответствующие требованиям NSF/ANSI 61 к системам питьевого водоснабжения, обеспечивают безопасность потребителей и соответствие нормативным требованиям.

Медицинское и лабораторное оборудование – Специализированные латунные компоненты используются в лабораторных приборах, системах распределения медицинских газов и фармацевтическом технологическом оборудовании, где совместимость материалов, чистота и точность имеют первостепенное значение. В таких областях применения могут потребоваться сертификаты состава материала, за исключением отдельных элементов, документация по качеству поверхности и протоколы очистки, обеспечивающие отсутствие частиц при поставке. Компоненты соответствуют стандартам SEMI для полупроводникового оборудования и спецификациям ASME BPE для биотехнологического оборудования, где это применимо.

Сроки выполнения производственных заказов и планирование сроков поставки

Стандартный срок выполнения производственного цикла для латунных отливок в постоянных формах составляет от 4 до 6 недель с момента получения заказа на закупку до отгрузки готовой продукции. Этот срок включает подготовку или повторную активацию оснастки, закупку и проверку сырья, плавку и литье, термообработку, финишную обработку, контроль качества и испытания, а также упаковку для международной доставки. Данный график предполагает наличие существующей оснастки в постоянных формах, которая находится в рабочем состоянии и готова к производству. Для разработки новых компонентов, требующих проектирования, изготовления и утверждения первого образца пресс-формы, сроки выполнения увеличиваются до 12-16 недель в зависимости от сложности компонента, требований к оснастке и циклов утверждения заказчиком.

Услуги по ускоренному производству – Гибкость нашего производства позволяет ускорить сроки поставки для срочных заказов, обеспечивая выполнение работ в течение 2-3 недель для компонентов, изготовленных с использованием существующей оснастки и стандартных марок материалов. Услуги по срочному производству включают приоритетное планирование производственных операций, выделенные ресурсы для контроля качества и организацию премиальной доставки, гарантирующие своевременную доставку на предприятия заказчиков. Эти программы ускоренного производства особенно ценны для поддержки ремонта оборудования, аварийных ситуаций на производственных линиях и запуска новых продуктов, требующих сжатых сроков разработки.

Production Capacity and Volume Flexibility – Our foundry maintains production capacity exceeding 500,000 pounds of Brass castings annually, with individual component volumes ranging from prototype quantities of 10-25 pieces through production runs exceeding 50,000 pieces per year. The permanent mold process offers economic advantages for production volumes between 500 and 100,000 pieces annually, with tooling costs amortized across production quantities and competitive piece-part pricing achieved through process optimization and efficient manufacturing practices. Batch sizes can be tailored to customer inventory management strategies, with minimum order quantities typically 50-100 pieces for existing tooling and 500-1,000 pieces for new tooling development programs.

Delivery and Logistics Coordination – International shipping services encompass full container load (FCL) and less-than-container load (LCL) ocean freight arrangements, air freight services for time-sensitive shipments, and comprehensive customs documentation supporting import clearance procedures. Our logistics team coordinates with freight forwarders, customs brokers, and transportation carriers to ensure smooth delivery to customer facilities across North America, Europe, and Asia-Pacific regions. Standard packaging utilizes corrugated cartons, wooden crates, or custom packaging solutions incorporating customer-specified labeling, bar coding, and product identification systems. Export documentation includes commercial invoices, packing lists, certificates of origin, material test reports, and specialized certificates conforming to customer and regulatory requirements.

Performance Metrics and Quality Benchmarks

Mechanical Property Ranges for Common Brass Casting Alloys:

| Property | C83600 Red Brass | C85800 Yellow Brass | C86500 Manganese Bronze | Test Method |

| Tensile Strength (psi) | 35,000 – 45,000 | 40,000 – 50,000 | 65,000 – 90,000 | ASTM E8 |

| Yield Strength (psi) | 15,000 – 22,000 | 18,000 – 25,000 | 30,000 – 45,000 | ASTM E8 |

| Elongation (%) | 20 – 30 | 15 – 25 | 12 – 20 | ASTM E8 |

| Hardness (HRB) | 50 – 70 | 60 – 80 | 75 – 95 | ASTM E18 |

| Impact Strength (ft-lbs) | 8 – 15 | 10 – 18 | 15 – 25 | ASTM E23 |

| Thermal Conductivity (BTU/hr·ft·°F) | 62 – 70 | 70 – 85 | 40 – 50 | ASTM E1461 |

| Electrical Conductivity (%IACS) | 18 – 22 | 25 – 30 | 15 – 20 | ASTM B193 |

| Coefficient of Thermal Expansion (in/in/°F x 10⁻⁶) | 10.2 – 11.0 | 11.0 – 11.6 | 11.2 – 11.8 | ASTM E228 |

Quality Performance Indicators – Our manufacturing operations maintain stringent quality metrics including first-pass yield rates exceeding 98% for established production components, dimensional conformance rates above 99.5% for critical features measured through statistical process control methodologies, and on-time delivery performance consistently achieving 96% or better for scheduled shipments. Reject rates for internal defects detected through radiographic or ultrasonic examination remain below 0.5% for pressure-tight casting grades, demonstrating the consistent soundness achieved through optimized permanent mold processes.

Process Capability Studies – Statistical analysis of critical dimensions demonstrates process capability indices (Cpk) exceeding 1.33 for controlled features, indicating stable manufacturing processes producing components well within specified tolerance bands. These capability studies are updated quarterly and shared with customers requiring documented evidence of manufacturing process control supporting their quality management systems and continuous improvement initiatives.

Technical Question and Answer Section

Q1: What are the primary advantages of Brass Permanent Mold Casting compared to sand casting methods? Brass Permanent Mold Casting delivers superior surface finish with roughness values of Ra 3.2-6.3 μm versus Ra 12-25 μm for sand castings, tighter dimensional tolerances achieving ±0.005″ on critical features, approximately 15-20% higher mechanical strength due to refined microstructure, reduced porosity levels, faster production cycles, and lower per-piece costs for medium to high volume production runs exceeding 1,000 pieces annually.

Q2: How do you ensure consistent chemical composition throughout production batches? Our foundry employs optical emission spectrometry on every heat, analyzing molten metal composition before pouring operations commence. Continuous electromagnetic stirring in holding furnaces maintains homogeneity, and we conduct verification testing on solidified samples from each pour. All raw materials undergo incoming inspection with certificates of analysis, and our metallurgical laboratory maintains NIST-traceable calibration standards ensuring measurement accuracy within ±0.01% for major alloying elements.

Q3: What minimum wall thickness can be reliably cast using permanent mold processes? Minimum practical wall thickness for Brass Permanent Mold Casting typically ranges from 0.125 to 0.188 inches (3.2-4.8mm) depending on component geometry, alloy fluidity characteristics, and section length. Thinner sections down to 0.090 inches may be achievable for small components with favorable geometry. Our engineering team conducts casting simulation analysis to verify fill capability and recommend optimal wall thickness distributions for reliable production and mechanical performance.

Q4: Do you provide material certifications and test reports with shipments? Yes, comprehensive material documentation accompanies every shipment including certificates of analysis documenting actual chemical composition of cast alloys, mechanical property test results from production lots showing tensile strength, yield strength, elongation and hardness values, dimensional inspection reports for critical features, heat treatment certifications when applicable, and compliance statements for relevant standards such as ASTM, RoHS, REACH, or NSF/ANSI 61 as required by customer specifications.

Q5: What surface finishing operations are available for Brass castings? We offer comprehensive finishing capabilities including precision CNC machining to achieve Ra 0.4-1.6 μm surface finish, vibratory deburring and edge radiusing, shot blasting for uniform texture and appearance, electroplating with Nickel, Chrome, Zinc or Tin deposits, powder coating with decorative or protective finishes, clear lacquering to prevent tarnishing, and specialized treatments like passivation or chromate conversion coatings providing enhanced corrosion resistance for demanding environmental exposures.

Q6: Can you manufacture components meeting NSF/ANSI 61 requirements for potable water systems? Absolutely, we maintain extensive experience producing Brass castings conforming to NSF/ANSI 61 drinking water system component requirements and NSF/ANSI 372 lead content restrictions (weighted average ≤0.25%). Our quality system includes material composition verification, third-party testing laboratory relationships for NSF protocol testing, and documented manufacturing controls ensuring consistent compliance. We provide complete certification documentation supporting customer NSF listing applications or regulatory submittals.

Q7: What is your approach to new product development and prototype casting services? Our engineering team collaborates with customers from initial concept through production launch, offering design for manufacturability consultations, 3D CAD modeling and casting simulation analysis, rapid prototype tooling options for accelerated development timelines, first article inspection with comprehensive dimensional reports, mechanical testing validation, and iterative refinement of casting designs optimizing quality, cost and performance. Prototype quantities from 10-50 pieces can typically be delivered within 4-6 weeks using temporary tooling approaches.

В8: Как вы контролируете допуски размеров на протяжении всего производственного цикла? Мы применяем методы статистического контроля процессов, отслеживая критические размеры на протяжении всех производственных партий, используя координатно-измерительные машины с точностью 0,0001 дюйма для проверки точности, поддерживая калиброванное контрольно-измерительное оборудование, соответствующее стандартам NIST, проводя контроль первой детали и контроль в процессе производства через определенные интервалы, а также документируя все измерения в нашей базе данных управления качеством. Исследования технологической пригодности показывают значения Cpk, превышающие 1,33 для контролируемых элементов, что обеспечивает стабильные производственные процессы, производящие качественные компоненты в пределах заданных параметров.

В9: Каковы типичные сроки разработки новой оснастки для постоянных пресс-форм? Разработка и изготовление новой постоянной пресс-формы занимает 8-12 недель в зависимости от сложности компонентов, выбора материала оснастки и необходимых характеристик, таких как раздвижные сердечники или сложные литниковые системы. Процесс включает в себя 3D-проектирование пресс-формы с проверкой моделирования литья, обработку половин пресс-формы на станках с ЧПУ из инструментальной стали H-13 или высокопрочного чугуна, проверку сборки и подгонки, первоначальный отбор проб и оптимизацию процесса, а также утверждение первого образца. Программы срочного изготовления оснастки могут сократить этот срок до 6-8 недель с учетом ускоренного планирования и дополнительных сборов.

В10: Можете ли вы учесть особые требования к упаковке или маркировке по заказу клиента? Да, наши услуги по упаковке полностью адаптируются под требования заказчика, включая гофрированные коробки, деревянные ящики, пенопластовую амортизацию, пластиковые пакеты с осушителями, раздельные отсеки для смешанных партий товаров, этикетки или штрих-коды, предоставленные клиентом, специальные конфигурации паллет и специализированную экспортную упаковку для международных перевозок. Мы обеспечиваем гибкость в подходах к упаковке, поддерживая системы управления запасами клиентов, требования к доставке в пункты потребления и графики производства «точно в срок». Вопросы стоимости упаковки рассматриваются на этапе составления коммерческого предложения.

В11: Какие сертификаты системы управления качеством имеет ваше предприятие? Наш литейный цех работает в соответствии с сертифицированной системой управления качеством ISO 9001:2015, ежегодно проходящей независимые аудиты для поддержания актуальности регистрации. Мы внедряем дополнительные требования к качеству, специфичные для каждого заказчика, включая документацию PPAP для автомобильной промышленности, протоколы AS9100 для аэрокосмических заказчиков (при необходимости), а также комплексные программы контроля и испытаний, соответствующие стандартам ASTM, ASME и военным спецификациям. Наше руководство по качеству, процедуры и рабочие инструкции устанавливают стандартизированные протоколы производства и контроля, обеспечивая стабильное качество продукции во всех производственных партиях и программах заказчиков.

В12: Как вы обеспечиваете сохранение точности размеров постоянных форм на протяжении всего срока их службы? Программы технического обслуживания постоянных форм включают плановую проверку размеров с использованием координатно-измерительных машин каждые 5000–10000 циклов литья, визуальный осмотр на предмет образования трещин или эрозии, ремонтные работы, включая ремонт сварных швов и механическую обработку при необходимости, а также обновление покрытия для поддержания оптимальных характеристик теплопередачи. Формы выводятся из эксплуатации, когда отклонение размеров превышает допустимые пределы или структурная деградация ухудшает качество литья. Типичный срок службы формы составляет от 50 000 до 150 000 отливок в зависимости от температуры плавления сплава, геометрии компонента и параметров эксплуатации.

Q13: Какой диапазон размеров компонентов вы можете производить методом литья в постоянные формы? Наши производственные возможности охватывают компоненты весом от 0,5 до 150 фунтов, с максимальными габаритами приблизительно 30 x 24 x 18 дюймов в зависимости от конфигурации и геометрии. Для более мелких прецизионных компонентов весом менее 0,5 фунтов лучше подходят процессы литья под давлением, обеспечивающие более жесткие допуски и превосходное качество поверхности, в то время как более крупные компоненты, превышающие габаритные или весовые ограничения, потенциально могут быть изготовлены с помощью методов литья в песчаные формы. Наша инженерная команда оценивает каждое применение, рекомендуя оптимальный процесс литья на основе технических требований и экономических соображений.

Q14: Предоставляете ли вы услуги механической обработки в дополнение к литьевым операциям? Да, мы предлагаем полный спектр услуг вторичной механической обработки, включая токарную, фрезерную, сверлильную, резьбонарезную и шлифовальную обработку на станках с ЧПУ, превращая литые компоненты в полностью обработанные готовые детали, готовые к сборке. Наш цех механической обработки располагает несколькими трех- и четырехкоординатными обрабатывающими центрами с ЧПУ, поддерживает запас режущего инструмента, оптимизированный под характеристики латунных сплавов, и внедряет конструкции оснастки, обеспечивающие эффективную обработку литых компонентов. Такая вертикальная интеграция обеспечивает клиентам удобство работы с одним поставщиком, исключает сложности координации с несколькими поставщиками и гарантирует оптимальные параметры обработки с учетом состояния литого материала.

В15: Какие конструктивные особенности следует учитывать при разработке компонентов для литья в постоянные формы? К критически важным конструктивным моментам относятся: поддержание равномерной толщины стенок от 0,125 до 0,75 дюйма для оптимальных характеристик затвердевания; использование углов уклона 2-5 градусов на вертикальных поверхностях, облегчающих извлечение отливки из форм; избегание острых внутренних углов, которые концентрируют напряжение и усложняют механическую обработку; проектирование линий разъема вдоль геометрически выгодных мест, минимизирующих облой и вторичные операции; обеспечение адекватного доступа к литниковым каналам и питателям без ущерба для функциональности компонента; и учет припусков на механическую обработку от 0,060 до 0,125 дюйма на поверхностях, требующих высокоточной обработки или точности размеров. Наша инженерная команда предоставляет обратную связь по проектированию с учетом технологичности, оптимизируя успех литья, качество и экономическую эффективность.

Почему стоит выбрать наши услуги по литью латуни в постоянные формы?

Три десятилетия глобального производственного превосходства – Наша компания обладает более чем 30-летним специализированным опытом в технологиях литья латуни, обслуживая клиентов в Северной Америке, Европе, Австралии и Азиатско-Тихоокеанском регионе. Этот обширный опыт охватывает различные отраслевые применения, сотни уникальных конфигураций компонентов и постоянное совершенствование процессов, обеспечивающее стабильное повышение качества, оптимизацию затрат и расширение технических возможностей. Накопленная база знаний нашей инженерной команды позволяет оперативно решать проблемы, предоставлять упреждающие консультации по технологичности производства и предлагать инновационные решения для сложных требований к литью, от которых конкуренты могут отказаться или которые им будет сложно успешно выполнить.

Исключительная коммуникация и поддержка клиентов – Мы понимаем, что эффективное сотрудничество требует четкой и оперативной коммуникации на протяжении всего жизненного цикла проекта, от первоначального запроса до постоянной поддержки производства. Наша команда обслуживания клиентов владеет английским языком, что позволяет проводить точные технические обсуждения, оперативно предоставлять коммерческие предложения (как правило, в течение 48 часов) и заблаговременно информировать клиентов о ходе производства, возможном влиянии на график и вопросах качества. Благодаря разным часовым поясам мы обеспечиваем общение в режиме реального времени с клиентами из Северной Америки, а назначенные менеджеры проектов обеспечивают единую точку контакта на протяжении всех этапов разработки и производства программы.

Технические возможности и поддержка проектирования – Наши инженеры предоставляют дополнительные услуги, включая анализ технологичности производства, выявляя возможности для улучшения технологичности литья, сокращения вторичных операций, оптимизации использования материалов и повышения эксплуатационных характеристик компонентов. Мы используем передовое программное обеспечение для 3D-моделирования в CAD, пакеты моделирования литья, прогнозирующие формы заполнения и поведение при затвердении, а также возможности анализа методом конечных элементов для анализа напряжений и исследований по оптимизации. Эта техническая глубина позволяет клиентам использовать наш опыт на этапах разработки продукта, потенциально снижая затраты на разработку, ускоряя сроки вывода на рынок и достигая превосходных конечных результатов проектирования компонентов.

Гибкость и индивидуализация производства – В отличие от жестких производственных процессов, ориентированных исключительно на крупносерийное стандартизированное производство, наш литейный цех сохраняет гибкость, позволяющую удовлетворять разнообразные требования заказчиков, включая опытные образцы для разработки новых продуктов, короткие производственные циклы для запасных частей, гибкое планирование, поддерживающее программы доставки «точно в срок», и индивидуальные решения по упаковке с использованием предоставленных заказчиком этикеток, штрих-кодов и специфических требований к конфигурации. Эта адаптивность делает нас идеальным партнером для клиентов с разнообразным ассортиментом продукции, сезонными колебаниями спроса или запуском новых программ, требующих оперативной производственной поддержки на этапах выхода на рынок.

Конкурентоспособные сроки выполнения заказов – наш стандартный срок изготовления латунных отливок в постоянных формах составляет 4-6 недель, что является конкурентоспособным показателем в отрасли, в то время как наши услуги по ускоренному выполнению заказов позволяют сократить сроки доставки до 2-3 недель для срочных потребностей с использованием существующей оснастки. Такая оперативность отличает нас от конкурентов, которым требуются стандартные сроки выполнения заказов в 8-12 недель или которые не имеют инфраструктуры для поддержки срочных производственных задач. Возможность быстрого выполнения заказов особенно ценна во время аварийных ситуаций с ремонтом оборудования, перебоев в работе производственных линий или графиков запуска новых продуктов, когда сжатые сроки напрямую влияют на бизнес-операции клиентов.

Comprehensive Quality Assurance Programs – Our commitment to quality excellence encompasses ISO 9001:2015 certified quality management systems, state-of-the-art inspection equipment including coordinate measuring machines and spectrographic analysis capabilities, documented quality procedures ensuring manufacturing process consistency, and statistical process control methodologies monitoring critical parameters throughout production operations. First-pass yield rates exceeding 98%, dimensional conformance above 99.5%, and on-time delivery performance consistently achieving 96% demonstrate operational excellence and manufacturing maturity supporting customer quality expectations and supply chain reliability requirements.

Customized Packaging with Customer Branding – We accommodate customer-specific packaging requirements including custom-printed corrugated cartons displaying customer logos and product identification, specialized foam cushioning configurations protecting delicate features during transportation, segregated compartment designs for mixed SKU shipments, bar code labeling supporting customer inventory management systems, and export packaging complying with international shipping regulations and import country requirements. This packaging flexibility enables customers to maintain brand consistency, streamline receiving operations, and implement efficient inventory control processes supporting lean manufacturing and just-in-time delivery strategies.

Competitive Pricing with India Manufacturing Advantages – As a manufacturer based in India, we offer significant cost advantages compared to North American or European foundries while maintaining equivalent quality standards and technical capabilities. Labor cost differentials, favorable exchange rates, and established export infrastructure enable competitive pricing 25-40% below comparable domestic suppliers without compromising quality, delivery reliability, or customer service responsiveness. These cost savings provide customers improved product margins, competitive pricing flexibility in their markets, and potential product line expansion opportunities previously constrained by manufacturing cost structures.

Material Property Tables and Technical Data

Comparative Physical Properties of Brass Casting Alloys:

| Property | Units | C83600 | C85800 | C86200 | C86500 | C87500 |

| Density | lb/in³ | 0.318 | 0.307 | 0.294 | 0.304 | 0.309 |

| Melting Point (Liquidus) | °F | 1888 | 1750 | 1660 | 1750 | 1652 |

| Melting Point (Solidus) | °F | 1841 | 1680 | 1570 | 1660 | 1616 |

| Specific Heat | BTU/lb·°F | 0.09 | 0.09 | 0.09 | 0.09 | 0.09 |

| Thermal Conductivity | BTU/hr·ft·°F | 66 | 75 | 42 | 46 | 52 |

| Electrical Conductivity | %IACS | 20 | 28 | 16 | 18 | 23 |

| Coefficient of Thermal Expansion | µin/in·°F | 10.6 | 11.3 | 11.4 | 11.6 | 11.2 |

| Modulus of Elasticity | psi x 10⁶ | 14.5 | 15.0 | 15.5 | 15.0 | 16.0 |

| Poisson’s Ratio | – | 0.33 | 0.34 | 0.34 | 0.34 | 0.33 |

Corrosion Resistance Comparison:

| Environment | C83600 | C85800 | C86500 | C87500 | Notes |

| Freshwater | Excellent | Excellent | Excellent | Excellent | Suitable for continuous immersion |

| Saltwater | Good | Fair | Very Good | Good | Naval Brass (C46400) preferred for marine |

| Industrial Atmosphere | Excellent | Very Good | Excellent | Excellent | Forms protective patina |

| Dilute Acids | Fair | Fair | Fair | Good | Зависимость от концентрации и температуры |

| Щелочные растворы | Хороший | Хороший | Хороший | Очень хороший | В целом устойчив к щелочам. |

| Устойчивость к децинкованию | Хороший | Умеренный | Отличный | Отличный | Более высокое содержание меди повышает устойчивость. |

Процедуры упаковки и отгрузки

Стандартные протоколы упаковки – Латунные отливки проходят тщательную очистку и сушку перед упаковкой, чтобы предотвратить окисление и загрязнение во время хранения и транспортировки. Компоненты упаковываются индивидуально или небольшими группами с использованием бумаги или полиэтиленовой пленки с ингибитором паропроницаемости (VCI), обеспечивающей защиту от атмосферной коррозии в течение длительных периодов транспортировки и хранения во влажных условиях. Вторичная упаковка включает в себя гофрированные картонные коробки с разделителями между слоями, пенопластовые вставки для амортизации ударов и внешнюю маркировку с указанием содержимого, количества, номеров деталей и инструкций по обращению. Для компонентов, требующих усиленной защиты, мы используем деревянные ящики с внутренними распорками, пенопластовой прокладкой и влагозащитной подкладкой, что обеспечивает безопасную доставку даже в сложных условиях транспортировки.

Международная экспортная документация – Наш логистический отдел готовит полный комплект экспортной документации, включая коммерческие счета-фактуры с подробным описанием продукции и заявленной стоимостью, упаковочные листы с указанием содержимого каждой коробки или ящика, сертификаты происхождения, требуемые в соответствии с правилами страны назначения, протоколы испытаний материалов и сертификаты качества, подтверждающие процедуры приемки товара заказчиком, а также специализированные документы, такие как сертификаты фумигации для деревянных упаковочных материалов, соответствующие международным фитосанитарным стандартам ISPM-15. Электронные копии всей документации предоставляются по электронной почте одновременно с физической отгрузкой, что позволяет клиентам ускорить таможенное оформление и организовать своевременную доставку в конечные пункты назначения.

Грузоперевозки и логистические услуги – Мы сотрудничаем с проверенными экспедиторами, поддерживая конкурентоспособные тарифы на морские грузоперевозки из крупных индийских портов в Северную Америку, Европу и Азиатско-Тихоокеанский регион. Перевозки полными контейнерами (FCL) оптимизируют стоимость доставки за единицу товара для крупных заказов, в то время как услуги консолидации сборных грузов (LCL) позволяют перевозить небольшие партии без чрезмерных транспортных расходов. Варианты авиаперевозок обеспечивают ускоренную доставку для срочных грузов, с доставкой «от двери до двери» через интегрированных логистических провайдеров, которые управляют таможенным оформлением, внутренними перевозками и окончательной доставкой на склад клиента. Оценка стоимости доставки предоставляется на этапе составления коммерческого предложения, что позволяет клиентам оценить общую стоимость с учетом производственной цены и транспортных расходов.

Индивидуальные решения в области упаковки – Мы учитываем разнообразные требования клиентов к упаковке, поддерживая различные стратегии дистрибуции и области применения. Варианты включают в себя этикетки с цветовой кодировкой для различения артикулов или размеров, этикетки со штрих-кодом, интегрируемые с ERP-системами клиентов для автоматизации приемки, защитные колпачки или заглушки для резьбовых соединений, термоусадочные упаковки определенного количества для упрощения проверки количества и контроля запасов, упаковку, готовую к розничной продаже, для каналов сбыта потребителям, а также, по желанию, упаковочные материалы или контейнеры, предоставленные клиентом. Наша команда специалистов по упаковке консультируется с клиентами на этапе разработки программы, определяя оптимальные подходы к упаковке, учитывая требования к защите, эффективность обработки и общую стоимость упаковки.

Отзывы клиентов

Майкл Ричардсон, менеджер по закупкам – Сиэтл, штат Вашингтон, США

«Мы закупаем латунные корпуса клапанов у этого индийского производителя уже более пяти лет, и их качество неизменно превосходно. Инженерная поддержка, оказанная на этапе проектирования, помогла нам оптимизировать геометрию отливки, сократив время обработки на 30% и повысив процент прохождения испытаний под давлением почти до 100%. Коммуникация всегда была четкой и профессиональной, с заблаговременным информированием о ходе производства и оперативными ответами на технические вопросы».

Джеймс Торнтон, технический директор – Манчестер, Великобритания

«Как производитель морского оборудования, мы нуждаемся в латунных отливках с превосходной коррозионной стойкостью и механической надежностью. Наш литейный завод неизменно поставляет компоненты из морской латуни, соответствующие нашим строгим требованиям для применения в соленой воде, при этом металлургические свойства, подтвержденные независимыми лабораторными испытаниями, превосходят требуемые».

Глоссарий технических терминов

Поверхность после литья – состояние поверхности отливки после извлечения из формы, до проведения каких-либо вторичных операций по финишной обработке, таких как механическая обработка, шлифовка или полировка. Как правило, отливки в постоянных формах имеют шероховатость поверхности в состоянии после литья в диапазоне от Ra 3,2 до 6,3 микрометров.

Латунный сплав – семейство медно-цинковых сплавов, содержащих преимущественно медь (обычно 55-95%), при этом цинк является основным легирующим элементом, а также в небольших количествах добавляются свинец, олово, железо, алюминий или другие элементы для изменения механических свойств, обрабатываемости или коррозионной стойкости.

Охлаждение – это металлическая вставка или внешнее охлаждающее устройство, помещаемое в форму для ускорения затвердевания в определенных зонах литья, измельчения зернистой структуры и уменьшения пористости в критических областях, требующих улучшения механических свойств или герметичности.

Cpk (индекс технологической пригодности) – статистический показатель, количественно оценивающий способность производственного процесса выпускать компоненты в пределах заданных допусков. Значения, превышающие 1,33, указывают на стабильные, эффективные процессы, производящие минимальное количество дефектов или деталей, не соответствующих спецификациям.

Дегазация – это процесс обработки расплава, включающий барботирование инертным газом, создание вакуума или добавление химических веществ для снижения содержания растворенного водорода в расплавленном металле, предотвращения образования пористости во время затвердевания и улучшения качества отливок.

Децинкование – избирательный механизм коррозии, поражающий высокоцинковые латунные сплавы, подверженные воздействию определенных водных сред, при котором цинк преимущественно растворяется, оставляя пористый медьсодержащий остаток с ухудшенными механическими свойствами. Устойчивость к децинкованию повышается за счет контроля состава сплава и соответствия стандартам ASTM B858.

Угол уклона – конусность, присущая вертикальным отливочным поверхностям, облегчающая извлечение изделия из постоянных форм без повреждений, обычно составляющая от 2 до 5 градусов в зависимости от глубины и требований к текстуре поверхности.

Литниковая система – сеть каналов, литников и затворов, контролирующих поток расплавленного металла из литейной емкости в полость формы, предназначенная для обеспечения ламинарного потока, минимизации турбулентности и окисления, а также для обеспечения полного заполнения формы без дефектов.

Температура ликвидуса – температура, при которой сплав полностью расплавляется, и выше которой все составляющие находятся в жидкой фазе. Для латунных сплавов температура ликвидуса обычно колеблется от 1650°F до 1900°F в зависимости от состава.

Линия разъема – плоскость соприкосновения, где встречаются половинки формы, обычно видимая на готовых отливках в виде едва заметной линии или небольшого облоя, требующего удаления в процессе чистовой обработки. Расположение линии разъема существенно влияет на сложность отливки и конструкцию формы.

Постоянная форма – это многоразовая металлическая форма, изготовленная из чугуна, стали или инструментальной стали и используемая многократно для литьевых операций. Она обеспечивает стабильность размеров и более качественную обработку поверхности по сравнению с одноразовыми песчаными формами. Типичный срок службы постоянной формы составляет от 50 000 до 150 000 циклов литья.

Пористость – небольшие пустоты или полости внутри отливочной структуры, вызванные захваченным газом, усадкой во время затвердевания или недостаточной подачей материала. В процессах литья в постоянные формы, как правило, достигается более низкий уровень пористости по сравнению с литьем в песчаные формы благодаря контролируемому затвердеванию и отводу тепла из металлической формы.

Жиросливатель – увеличенный резервуар с расплавленным металлом, прикрепленный к отливке через соединительный канал, обеспечивающий подачу дополнительного металла для компенсации усадки при затвердении и гарантирующий полное заполнение полости без внутренних пустот или дефектов, вызванных усадкой.

Solidus Temperature – The temperature below which an alloy is completely solid, below which no liquid phase exists. The temperature range between solidus and liquidus represents the “freezing range” during which solidification occurs.

Spectrometer – An analytical instrument employing optical emission or X-ray fluorescence technology to determine chemical composition of metallic samples, providing quantitative analysis of elemental constituents with accuracy typically within ±0.01% for major elements.

RelatedTerms:

Precision Brass Permanent Mold Casting Services, Custom Brass Casting Manufacturer India, High-Quality Brass Valve Body Casting, Brass Pump Housing Permanent Mold Production, Dezincification-Resistant Brass Castings, NSF/ANSI 61 Certified Brass Components, Naval Brass Marine Casting Components, ASTM B584 Compliant Brass Castings, Brass Plumbing Fitting Manufacturer Exporter, Manganese Bronze High-Strength Castings, Lead-Free Brass Casting NSF 372 Compliant, Brass Die Casting Permanent Mold Comparison, Gravity Casting Brass Components India, Red Brass C83600 Pressure-Tight Castings, Yellow Brass C85800 General Purpose Parts, Brass Casting Foundry ISO 9001 Certified, Custom Brass Machined Castings, Brass Architectural Hardware Casting, High-Conductivity Brass Electrical Components, Corrosion-Resistant Brass Marine Hardware, Brass Casting Dimensional Tolerance Capabilities, Rapid Turnaround Brass Prototype Casting, Export Quality Brass Casting Manufacturer, Brass Permanent Mold Tooling Development, Secondary Machining Brass Cast Components, Brass Casting Surface Finishing Services, International Standards Brass Alloy Grades, DIN Specification Brass Casting Production, JIS Standard Brass Components Manufacturing, Brass Casting Heat Treatment Services, Quality Certified Brass Foundry India, Cost-Effective Brass Casting Solutions, OEM Brass Component Manufacturing Partner, Brass Casting Design for Manufacturability, Complex Geometry Brass Permanent Mold Casting, Thin-Wall Brass Casting Capabilities, Large Volume Brass Production Foundry, Small Batch Custom Brass Casting, Brass Casting Technical Documentation Support, Material Test Report Brass Components, Traceability Documentation Brass Castings.

Our Unique Selling Propositions (USPs)

Engineering Team Technical Drawing Consultation – Our experienced engineering staff reviews customer-supplied CAD models and technical drawings, identifying opportunities for design optimization that improve casting feasibility, reduce secondary machining requirements, eliminate potential defect zones, and enhance overall component performance. This value-added service often results in cost reductions of 15-25% through material efficiency improvements, simplified gating designs, and optimized draft angles facilitating mold release. We provide marked-up drawings or revised 3D models documenting recommended changes with explanatory notes clarifying technical rationale, enabling informed customer decisions regarding design modifications prior to tooling fabrication.

Flexible Production Scheduling – Unlike larger foundries focused exclusively on high-volume standardized production, we maintain manufacturing flexibility accommodating varied customer scheduling requirements including split shipments supporting just-in-time delivery programs, production quantity adjustments responding to demand fluctuations, expedited delivery services for urgent requirements, and prototype-to-production transitions enabling smooth program launches without supplier changes or re-qualification procedures. This adaptability makes us an ideal partner for customers with dynamic demand patterns, seasonal variations, new product introductions, or aftermarket support requirements where responsiveness and flexibility provide competitive advantages.