Полное руководство по литым в песчаные формы и выплавляемым бронзовым рабочим колесам для промышленного применения

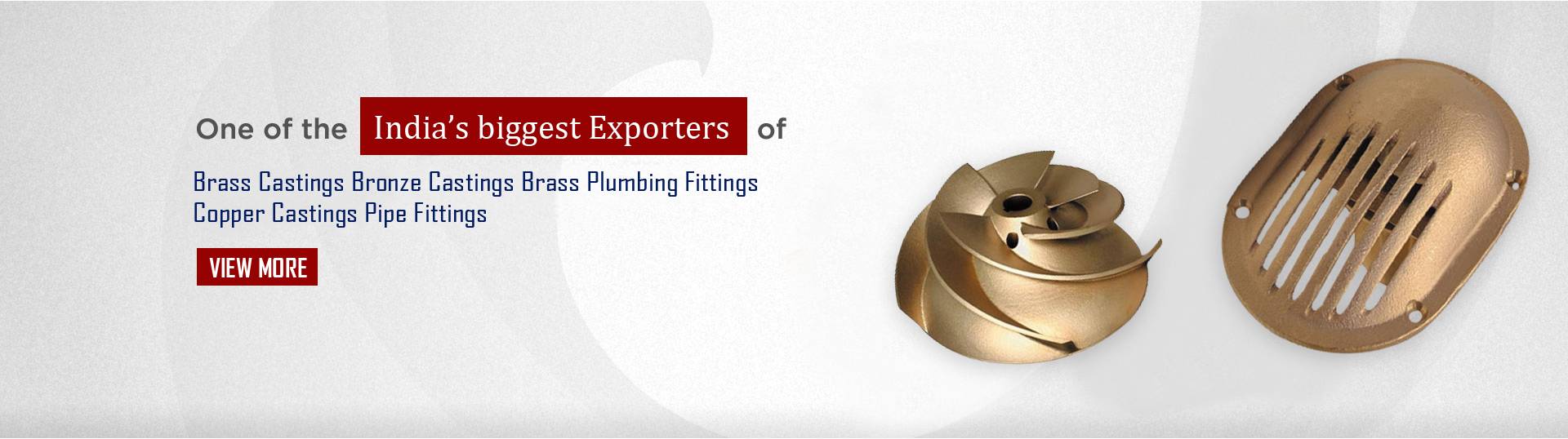

Мы являемся одним из ведущих производителей и экспортеров бронзовых рабочих колес насосов, бронзовых деталей насосов и высокоточных бронзовых отливок из Индии. Мы поставляем высококачественные компоненты бронзовых насосов на мировой рынок в течение многих десятилетий, обслуживая различные отрасли промышленности в Северной Америке, Европе, Австралии и Азии. Наше производственное предприятие сочетает традиционное мастерство с современным металлургическим опытом для производства бронзовых рабочих колес, которые соответствуют строгим международным стандартам качества, включая спецификации ASTM, BS, DIN и JIS. Имея более чем тридцатилетний опыт работы в насосной промышленности по всему миру, наша инженерная команда обладает техническими знаниями для производства бронзовых рабочих колес насосов, от миниатюрных компонентов для лабораторного оборудования до крупных промышленных отливок для морского и химического применения. Наша приверженность качеству, точному контролю размеров и удовлетворенности клиентов сделала нас надежным партнером для производителей оригинального оборудования (OEM), компаний по восстановлению насосов, подрядчиков по техническому обслуживанию и промышленных дистрибьюторов по всему миру. Каждое рабочее колесо насоса из бронзы и каждый компонент насоса, покидающие наш завод, подвергаются строгой проверке качества, проверке размеров и эксплуатационным испытаниям для обеспечения оптимальной гидравлической эффективности и длительного срока службы в сложных условиях эксплуатации.

Понимание бронзовых рабочих колес насосов — сердца систем перекачки жидкости

Рабочие колеса насосов из бронзы представляют собой важнейший вращающийся компонент центробежных, погружных и роторных насосов, преобразующий механическую энергию в гидравлическую для перемещения жидкости. Эти прецизионные или литые компоненты отличаются тщательно спроектированными лопастями, каналами и геометрией лопастей, которые определяют эксплуатационные характеристики насоса, включая расход, напор, КПД и кавитационную стойкость. Выбор бронзовых сплавов для изготовления рабочих колес обусловлен их исключительной коррозионной стойкостью в соленой и солоноватой воде, а также в различных химических средах, в сочетании с превосходными характеристиками износостойкости, отличной обрабатываемостью и выгодным соотношением прочности к массе. Морские бронзовые сплавы (часто содержащие 85–90% меди с оловом, цинком и микроэлементами) обладают идеальными металлургическими свойствами для длительного погружения в коррозионные среды, где черные металлы быстро разрушаются. Наши рабочие колеса насосов из бронзы разработаны с использованием методов вычислительной гидродинамики (CFD) для минимизации турбулентности, снижения энергопотребления и максимального увеличения объемного КПД в различных условиях эксплуатации. Антимикробные свойства бронзы также делают эти рабочие колеса идеальными для систем питьевого водоснабжения, предотвращая рост бактерий и поддерживая качество воды во всей распределительной сети.

Бронзовые детали насосов – комплексные решения

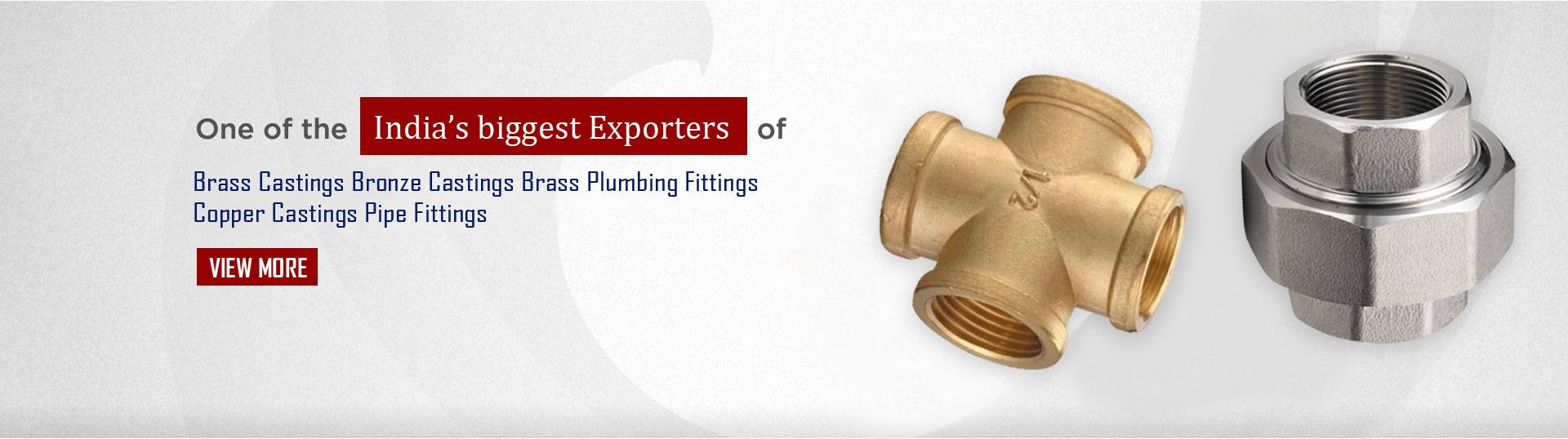

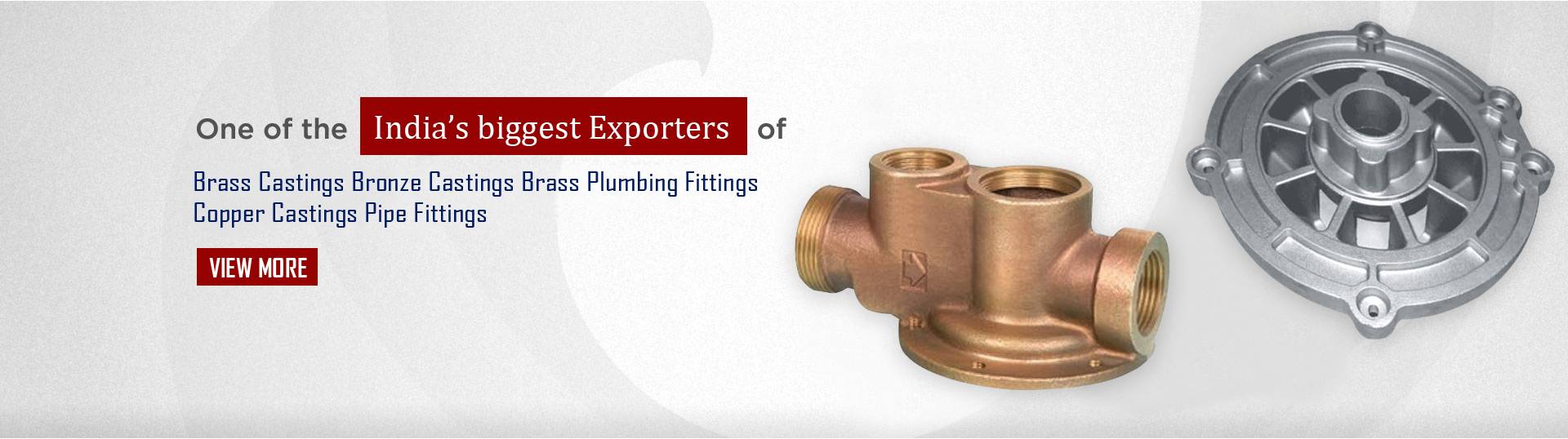

Помимо бронзовых рабочих колес насосов, наши производственные возможности охватывают весь спектр бронзовых деталей насосов, необходимых для сборки, обслуживания и ремонта насосов. Эти прецизионные компоненты включают в себя корпуса насосов (спиральные камеры), компенсационные кольца, сальники, фонарные кольца, втулки вала, напорные патрубки, всасывающие колокола, диффузоры, разгрузочные диски, ступицы рабочих колес и специально разработанные корпуса насосов. Каждая бронзовая деталь насоса изготавливается с жесткими размерными допусками, что обеспечивает требуемые зазоры, соосность и гидравлические характеристики при интеграции в готовые насосные узлы. Наш опыт в литье бронзы позволяет нам воспроизводить устаревшие или снятые с производства детали насосов, предлагая экономически эффективные решения для обслуживания устаревшего оборудования, когда оригинальные компоненты производителя больше не доступны. Отличные литейные характеристики бронзовых сплавов позволяют отливать сложные геометрические формы, включая внутренние каналы для воды, монтажные фланцы и интегрированные опорные поверхности, как цельные компоненты, что снижает требования к сборке и потенциальные места утечек. Мы ведём подробные записи размеров и файлы САПР для тысяч деталей насосов из бронзы, что упрощает оперативное повторное оформление заказов и планирование производства для клиентов, которым требуются постоянные договоры на поставку или программы управления запасами «точно в срок».

Отливка бронзового рабочего колеса насоса – металлургическое совершенство

Литье рабочих колес насосов из бронзы включает в себя специализированные литейные процессы, при которых расплавленные бронзовые сплавы заливаются в подготовленные формы для получения заготовок рабочих колес, близких к заданным размерам, которые затем подвергаются механической обработке для достижения конечной точности размеров. Выбор метода литья (литье в песчаные формы или литье по выплавляемым моделям) зависит от требований к объему производства, сложности размеров, требований к качеству поверхности и экономических соображений. Наше бронзолитейное производство использует высокочастотные индукционные плавильные печи, обеспечивающие точный контроль температуры, управление составом сплава и быстрые циклы плавки для повышения производительности. Металлургическое качество литых бронзовых рабочих колес критически зависит от правильной конструкции литниковой системы, контролируемой скорости кристаллизации, процедур дегазации для устранения пористости и соответствующих протоколов термообработки. Мы используем спектроскопическое оборудование для анализа состава сплава до и после литья, обеспечивая стабильные механические свойства от партии к партии. Структура зерна литой бронзы существенно влияет на механическую прочность, усталостную стойкость и коррозионные свойства, что требует тщательного контроля скорости охлаждения и возможной термической обработки после литья. Наши процедуры обеспечения качества включают радиографический контроль, ультразвуковой контроль и испытания под давлением для критически важных применений, где целостность литья напрямую влияет на безопасность и надежность эксплуатации.

Литье бронзовых рабочих колес в песчаные формы: традиционное мастерство встречается с современными технологиями

Литье бронзовых рабочих колес в песчаные формы остается наиболее экономичным методом производства для рабочих колес средних и крупных размеров, разработки прототипов и мелко- и среднесерийного производства, где инвестиции в оснастку должны быть минимизированы. Этот проверенный временем процесс включает в себя создание одноразовых песчаных форм с использованием модельного оборудования, с использованием песчано-глинистых (с глинистой связкой) или песчано-смоляной связкой в зависимости от требований к допускам размеров и характеристик обработки поверхности. Наши литьевые линии для литья в песчаные формы используют автоматизированные формовочные линии для крупносерийных стандартных рабочих колес, в то время как методы ручной формовки применяются для отливок бронзовых рабочих колес по индивидуальному заказу или больших размеров. Модельное оборудование может быть изготовлено из дерева, алюминия или композитных материалов, причем алюминиевые модели предпочтительны для крупносерийного производства благодаря превосходной размерной стабильности и качеству поверхности. Бронзовые рабочие колеса, отлитые в песчаные формы, обычно имеют значения шероховатости поверхности от 6,3 до 12,5 мкм Ra, с допусками размеров от ±0,8 мм до ±2,0 мм в зависимости от размера и сложности отливки. Послелитьевые операции, включая зачистку (удаление литников, стояков и облоя), дробеструйную очистку поверхности и обработку критических поверхностей на станках с ЧПУ, превращают черновые отливки в прецизионные компоненты насосов. Гибкость литья в песчаные формы позволяет быстро вносить изменения в конструкцию, что делает этот процесс идеальным для разработки рабочих колес под конкретные условия применения, где оптимизация гидравлических характеристик требует итеративной доработки конструкции.

Литье по выплавляемым моделям деталей насосов и рабочих колес из бронзы – точность без компромиссов

Литье по выплавляемым моделям бронзовых деталей насосов и рабочих колес (также известное как литье по выплавляемым моделям или прецизионное литье) обеспечивает превосходную размерную точность, отличную чистоту поверхности (от 1,6 до 3,2 мкм Ra) и сложную геометрию, недостижимую с помощью традиционных методов литья в песчаные формы. Этот процесс начинается с литьевых восковых моделей, которые собираются в кластерные конфигурации, покрываются несколькими слоями керамической суспензии, а затем депарафинизируются для создания огнеупорных форм, способных выдерживать температуры заливки расплавленной бронзы. Допуски размеров рабочих колес из бронзы, отлитых по выплавляемым моделям, составляют от ±0,25 мм до ±0,5 мм в литом состоянии, что значительно снижает или исключает необходимость последующей механической обработки для многих применений. Превосходная чистота поверхности литья по выплавляемым моделям минимизирует трение жидкости, снижает кавитацию, вызванную турбулентностью, и повышает общую гидравлическую эффективность насоса по сравнению с более шероховатыми поверхностями, отлитыми в песчаные формы. Наше производство по выплавляемым моделям специализируется на производстве бронзовых деталей насосов малого и среднего размера, требующих сложной геометрии лопастей, поднутрений, тонких стенок и плавных проточных каналов. Экономическая эффективность процесса благоприятствует средним и высоким объёмам производства (обычно более 500 изделий в год), где более высокие первоначальные инвестиции в оснастку окупаются при увеличении объёмов производства. Бронзовые детали, изготовленные по выплавляемым моделям, также обладают более плотной структурой зерна и улучшенными механическими свойствами по сравнению с литьём в песчаные формы благодаря более быстрому и равномерному затвердеванию в керамических оболочковых формах.

Марки материалов для бронзовых рабочих колес насосов – международные спецификации

Наши бронзовые рабочие колеса насосов и их компоненты изготавливаются из широкого ассортимента медных сплавов, каждый из которых разработан специально для конкретных условий эксплуатации и требований к производительности. Понимание международных систем обозначения материалов помогает заказчикам выбирать подходящие марки бронзы для своих задач.

Справочная таблица состава и свойств материалов

| Обозначение сплава | Композиция (Первичные элементы) | Прочность на растяжение (МПа) | Приложения |

|---|---|---|---|

| UNS C83600 (SAE 660) | 85Cu-5Sn-5Pb-5Zn | 221-276 | Бронзовые отливки общего назначения, корпуса насосов |

| UNS C90300 (оловянная бронза) | 88Cu-8Sn-4Zn | 241-310 | Морские насосы, коррозионно-стойкие рабочие колеса |

| UNS C90500 | 88Cu-10Sn-2Zn | 276-345 | Высокопрочные детали насоса, поверхности износа |

| UNS C92200 (морская латунь) | 61Cu-37,5Zn-1Sn | 379-448 | Судовое оборудование, детали насосов морской воды |

| UNS C95400 (Алюминиевая бронза) | 85Cu-11Al-4Fe | 586-655 | Высокопрочные рабочие колеса, агрессивные среды |

| UNS C95800 (никель-алюминиевая бронза) | 81Cu-9Al-5Ni-5Fe | 620-758 | Премиальные морские насосы, стойкие к кавитации |

| IS 318 (индийский стандарт) | 85Cu-5Sn-5Pb-5Zn | 220-270 | Общее машиностроение Бронзовые отливки |

| БС 1400 ЛГ2 | 85Cu-5Sn-5Pb-5Zn | 230-280 | Британский стандарт свинцовой бронзы |

| БС 1400 ПБ1 | 88Cu-10Sn-2Zn | 270-330 | Отливки из фосфористой бронзы для насосов |

| DIN 1705 G-CuSn10Zn2 | 88Cu-10Sn-2Zn | 260-320 | Немецкий стандарт оловянной бронзы |

| DIN 1714 G-CuAl10Fe3 | 85Cu-10Al-3Fe-2Ni | 550-650 | Алюминиевая бронза для морского применения |

| JIS H5120 CAC402 | 83Cu-7Sn-7Zn-3Pb | 200-260 | Японская высококачественная бронза |

| JIS H5120 CAC703 | 88Cu-9Al-3Fe | 590-690 | Японский стандарт алюминиевой бронзы |

| ASTM B584 C83600 | 85Cu-5Sn-5Pb-5Zn | 221 мин. | Бронзовый подшипник American Standard |

| ASTM B148 C95400 | 85Cu-11Al-4Fe | 586 мин. | Спецификация американской алюминиевой бронзы |

Выбор марки бронзового сплава зависит от множества эксплуатационных факторов, включая химический состав жидкости (pH, содержание хлоридов и сульфатов), рабочую температуру, скорость потока, наличие абразивных частиц, требуемую механическую прочность и экономические соображения. Наша команда металлургов предоставляет технические консультации, помогая клиентам выбрать оптимальный состав бронзы для конкретных насосных установок, учитывая как первоначальную стоимость материала, так и экономичность в долгосрочной перспективе.

Эквивалентность региональных стандартов материалов

При поиске компонентов бронзовых насосов по всему миру понимание эквивалентных спецификаций материалов, предлагаемых различными органами стандартизации, позволяет избежать путаницы и гарантирует правильный выбор. Например, американский стандарт UNS C83600 примерно соответствует британскому стандарту BS 1400 LG2, индийскому стандарту IS 318, немецкому стандарту DIN 1705 GZ-CuSn5Zn5Pb5 и китайскому стандарту GB/T 1176 ZCuSn5Zn5Pb5. Однако между этими «эквивалентными» марками существуют незначительные различия в составе, и клиентам следует учитывать конкретные диапазоны состава, если свойства материала критически важны для успешного применения. Наша документация по качеству включает как производственный стандарт (обычно ASTM или IS), так и эквивалентные международные обозначения для упрощения интеграции глобальной цепочки поставок.

Производственные процессы – от расплавленного металла до прецизионных компонентов

Наш завод по производству бронзовых рабочих колёс насосов и компонентов насосов объединяет несколько взаимодополняющих процессов для получения готовых компонентов, соответствующих требованиям заказчика к точности размеров, качеству поверхности, механическим свойствам и внешнему виду. Производство начинается с закупки сырья у сертифицированных поставщиков, после чего проводится входной контроль состава сплава с помощью оптической эмиссионной спектрометрии перед началом плавки.

Пошаговый производственный процесс

Разработка моделей и оснастки – основа успешного литья бронзы. Наш модельный цех использует обрабатывающие центры с ЧПУ, технологии 3D-печати и традиционное деревообрабатывающее оборудование для создания мастер-моделей с усадкой (обычно 1,5–2,0% для бронзы), углами уклона для извлечения из формы и литниковыми отверстиями для подачи металла. Для литья по выплавляемым моделям изготавливается алюминиевая или стальная оснастка для инжекции воска с многоместной конфигурацией, обеспечивающей максимальную эффективность производства при сохранении стабильно высокого качества восковых моделей.

Операции плавки и легирования осуществляются в индукционных электрических печах вместимостью от 250 до 2000 кг, что обеспечивает точный контроль температуры и снижает окисление по сравнению с традиционными вагранками, работающими на топливе. Процесс плавки включает дегазацию с помощью продувки азотом или аргоном для удаления растворенных газов, которые могут вызывать дефекты пористости. Корректировка состава сплава осуществляется путем контролируемого добавления чистой меди, олова, цинка, алюминия или лигатуры со спектроскопическим контролем перед выдачей разрешения на литье. Температура заливки тщательно контролируется (обычно от 1050 до 1150 °C в зависимости от состава сплава и толщины отливки) для обеспечения полного заполнения формы при минимальном окислении и газонасыщении.

Подготовка песчаных форм для литья бронзовых рабочих колес в песчаные формы осуществляется с помощью машин высокого давления или методом ручной трамбовки в зависимости от объёма производства и размера отливки. В системах песчано-глинистых форм используются глинистые связующие (бентонит), смешанные с кварцевым песком, водой и углеродсодержащими добавками для достижения необходимой прочности формы, её деформируемости и качества поверхности. Системы песчано-глинистых форм на основе смол (фурановых, фенолоуретановых или силикатно-натриевых связующих) обеспечивают превосходную размерную точность и качество поверхности для прецизионных бронзовых отливок, хотя и требуют более высокой стоимости материала по сравнению с песчано-глинистыми формами.

Изготовление оболочек методом литья по выплавляемым моделям требует нескольких циклов нанесения покрытия погружением, при которых восковые модели погружаются в керамическую суспензию (коллоидное связующее на основе кремнезема с мелкими огнеупорными частицами), дренируются для достижения равномерной толщины покрытия, а затем покрываются крупнозернистой огнеупорной крошкой. Каждый керамический слой должен полностью высохнуть перед нанесением последующих слоев, при этом для изготовления оболочек обычно требуется от 5 до 10 циклов нанесения покрытия для достижения достаточной прочности для удержания расплавленной бронзы. После нанесения окончательного покрытия и сушки собранные оболочки подвергаются депарафинизации в паровых автоклавах или печах с импульсным нагревом, а затем высокотемпературному обжигу (от 900 до 1000 °C) для удаления остатков воска и предварительного нагрева оболочек перед заливкой металла.

Литье и затвердевание представляют собой критически важный этап, при котором жидкая бронза заполняет подготовленные формы методом гравитационной заливки, литья под низким давлением или вакуумным методом в зависимости от сложности отливки и требуемой прочности. Контролируемое затвердевание благодаря правильной конструкции формы, размещению кокиля и выбору размеров стояка обеспечивает направленное затвердевание в направлении резервов питания, минимизируя усадочную пористость в критических участках рабочего колеса. Время выбивки необходимо тщательно контролировать, чтобы предотвратить деформацию, вызванную термическими напряжениями, и обеспечить достаточное охлаждение для безопасной работы.

К некоторым бронзовым сплавам могут применяться протоколы термической обработки для оптимизации механических свойств, снятия литейных напряжений или улучшения обрабатываемости. Отжиг для снятия напряжений (обычно при температуре 250–300 °C в течение 2–4 часов) снижает остаточные напряжения, возникающие при литье и последующей механической обработке. Для достижения максимальной прочности дисперсионно-твердеющих алюминиевых бронз может применяться термическая обработка на твердый раствор с последующим старением, хотя большинство бронзовых сплавов для насосов используются в литом или снятом напряжении состоянии без дополнительной термической обработки.

Отдел механической обработки превращает грубые отливки в прецизионные детали бронзовых насосов, соответствующие размерам и требованиям заказчика к качеству поверхности. Наш механический цех оснащен токарными станками с ЧПУ, вертикальными обрабатывающими центрами, горизонтально-расточными станками и специализированным оборудованием для обработки рабочих колес. Важнейшие детали, включая диаметр отверстия рабочего колеса, шпоночные пазы, торцевое биение, профили лопастей и монтажные поверхности, обрабатываются с допусками от ±0,025 мм до ±0,10 мм в зависимости от функциональных требований. Высокоскоростная обработка с использованием подходящего режущего инструмента (твердосплавных или поликристаллических алмазных пластин), смазочно-охлаждающих жидкостей и высокой скорости вращения шпинделя оптимизирует качество поверхности, одновременно увеличивая срок службы инструмента и производительность.

Обработка и отделка поверхности включают в себя различные процессы, направленные на повышение коррозионной стойкости, улучшение внешнего вида или изменение свойств поверхности бронзовых компонентов насосов. Пассивация создает защитные оксидные пленки, замедляющие развитие коррозии в процессе эксплуатации. Гальваническое покрытие никелем, хромом или оловом обеспечивает усиленную защиту от коррозии в суровых условиях, хотя большинство применений бронзовых насосов основано на собственной коррозионной стойкости основного сплава без дополнительного покрытия. Полировка с использованием более мелкозернистых абразивов позволяет добиться зеркального блеска поверхности (значения Ra менее 0,4 мкм) для применений, требующих минимальных потерь на трение или улучшенной очищаемости.

Машины и оборудование – Технологическая инфраструктура

Наш производственный комплекс оснащен обширным парком оборудования, что является значительным капиталовложением в производственные мощности, обеспечение качества и контроль технологического процесса. Эта технологическая инфраструктура позволяет стабильно производить бронзовые рабочие колеса насосов и их компоненты, соответствующие международным стандартам качества, при этом сохраняя конкурентоспособные цены благодаря эксплуатационной эффективности.

Оборудование для литейного производства включает в себя несколько индукционных плавильных печей (ёмкостью 250, 500, 1000 и 2000 кг) с цифровыми регуляторами температуры и автоматической регулировкой мощности. Формовочное оборудование включает в себя станции ручного трамбования моделей для создания прототипов до автоматизированных линий литья под высоким давлением производительностью 40–60 форм в час для крупносерийного бронзового литья. Дробеструйное оборудование с барабанной и безвоздушной очисткой удаляет остатки песка и обеспечивает равномерную подготовку поверхности. Оборудование для литья по выплавляемым моделям включает в себя прессы для литья воска с точным контролем температуры, автоматизированные системы погружения шликера, автоклавы для паровой депарафинизации и высокотемпературные печи для выжигания.

Возможности механического цеха включают токарные обрабатывающие центры с ЧПУ с приводным инструментом и противошпинделем (брендов Mazak, Okuma, Haas), 3- и 4-осевые вертикальные обрабатывающие центры, горизонтально-расточные станки для корпусов больших насосов, специализированные станки для профилирования рабочих колес и обычные ручные станки для вторичных операций. Контрольное оборудование включает координатно-измерительные машины (КИМ) с точностью измерения ±0,003 мм, оптические компараторы для проверки профиля, приборы для измерения шероховатости поверхности, твердомеры (по Бринеллю и Роквеллу) и ультразвуковые дефектоскопы для проверки внутренней прочности.

Лаборатория контроля качества располагает спектроскопическим аналитическим оборудованием (оптико-эмиссионная спектрометрия) для быстрой проверки сплавов, испытательными машинами на растяжение для определения механических свойств, оборудованием для подготовки металлографических образцов и микроскопами для исследования микроструктуры, а также камерами для климатических испытаний для ускоренной оценки коррозионной стойкости. Рентгенофлуоресцентные анализаторы (РФА) обеспечивают портативную проверку состава для входного контроля и контроля качества в процессе производства.

Типичные изготовленные детали бронзового насоса

Наш ассортимент продукции включает в себя разнообразные компоненты бронзовых насосов для различных отраслей промышленности и сфер применения. Среди представленных продуктов:

Рабочие колеса центробежных насосов с закрытыми (закрытыми), полуоткрытыми и открытыми лопастями, диаметром от 25 до 800 мм, одно- и двухпоточные, для различных требований к скорости вращения. Количество лопастей обычно варьируется от трёхлопастных для низкоскоростных рабочих колёс для высоконапорных применений до восьмилопастных для высокоскоростных рабочих колёс для высокопроизводительных насосов с низким напором. Конфигурации ступиц включают шпоночные отверстия, шлицевые соединения и резьбовые системы крепления в зависимости от способа соединения валов.

Компоненты погружных насосов , включая многоступенчатые рабочие колеса, диффузоры, всасывающие колокола, напорные камеры и корпуса насосов, изготовлены из коррозионно-стойких бронзовых сплавов для длительного использования в скважинах, буровых скважинах и отстойниках. Эти компоненты подвергаются прецизионной обработке для обеспечения минимальных зазоров (обычно от 0,15 до 0,40 мм) между вращающимися и неподвижными элементами, что минимизирует потери на рециркуляцию и предотвращает соприкосновение во время работы.

Рабочие колеса для морских насосов , изготовленные из корабельной латуни, марганцевой бронзы и сплавов никель-алюминиевой бронзы, предназначены для систем охлаждения морской водой, балластных и осушительных насосов, систем пожаротушения, а также для общего применения на коммерческих судах, военных кораблях и морских платформах. Эти компоненты соответствуют требованиям классификационных обществ (ABS, Lloyd’s Register, DNV-GL, Bureau Veritas) к составу материала, механическим свойствам и испытаниям под давлением.

Детали насосов для химических процессов, предназначенные для перекачки кислот, щелочей, растворителей и коррозионных технологических жидкостей в фармацевтическом производстве, химической промышленности, нефтехимической переработке и очистке сточных вод. При выборе материала особое внимание уделяется коррозионной стойкости в определённых химических средах: для щелочных сред предпочтительны алюминиевые бронзы, а для кислот средней концентрации – сплавы оловянной бронзы.

Компоненты промышленных насосов , применяемые в системах отопления, вентиляции и кондиционирования воздуха, коммунальном обслуживании зданий, ирригации, пищевой промышленности, целлюлозно-бумажном производстве, горнодобывающей промышленности и перекачке жидкостей в промышленности. Конструкция компонентов соответствует стандартным монтажным размерам, что позволяет использовать наши бронзовые детали в качестве прямой замены оригинальным компонентам или продукции конкурентов при техническом обслуживании.

Насосные узлы, разработанные по индивидуальному заказу в сотрудничестве с инженерными группами заказчиков для специализированных применений, включая высокотемпературные насосы, криогенные системы, работу с радиоактивными жидкостями и системы сверхчистой воды. Наши инженерные возможности позволяют оптимизировать конструкцию посредством вычислительного анализа, быстрого создания прототипов с использованием аддитивного производства или обработки на станках с ЧПУ из цельных заготовок, а также итеративных испытаний для проверки гидравлических характеристик перед принятием решения об инвестициях в производственное оборудование.

Технический чертеж – Конфигурация стандартного бронзового рабочего колеса насоса

╔═══════════════════════════════════╗

║ TOP VIEW - IMPELLER VANES ║

║ ║

║ _______________ ║

║ / | \ ║

║ / 6 | 1 \ ║

║ / | \ ║

║ | 5 2 | ║

║ | ☼ | ║

║ | 4 3 | ║

║ \ | / ║

║ \_____ VANES _____/ ║

║ ║

║ (6 Vane Configuration Shown) ║

╚═══════════════════════════════════╝

╔═══════════════════════════════════╗

║ SIDE VIEW - CROSS SECTION ║

║ ║

║ ┌─────────────────────┐ ║

║ │ Shroud/Cover Plate │ ║

║ └────────┬────────────┘ ║

║ /│\ ║

║ / │ \ Vane ║

║ / │ \ ║

║ ─────────┼───────── Hub ║

║ \ │ / ║

║ \ │ / ║

║ \│/ ║

║ ┌────────┴────────────┐ ║

║ │ Back Plate │ ║

║ └─────────────────────┘ ║

║ │ ║

║ Bore Ø ║

╚═══════════════════════════════════╝

Таблица стандартных размеров – Рабочие колеса насосов из бронзы

| Код размера | Описание | Диапазон размеров (мм) | Допуск (мм) | Критическая особенность |

|---|---|---|---|---|

| ОД | Общий диаметр рабочего колеса | 25 – 800 | от ±0,50 до ±2,00 | Определитель расхода |

| БД | Диаметр отверстия | 8 – 120 | от ±0,025 до ±0,10 | Критическая посадка вала |

| кВт | Ширина шпоночного паза | 2 – 32 | от ±0,05 до ±0,15 | Передача крутящего момента |

| КД | Глубина шпоночного паза | 1.2 – 18 | от ±0,10 до ±0,20 | Зацепление вала |

| ТЛ | Общая осевая длина | 15 – 300 | от ±0,30 до ±1,00 | Зазор в сборе насоса |

| ВХ | Высота лопасти | 5 – 120 | от ±0,20 до ±0,80 | Создание напорного давления |

| ВТ | Толщина лопасти | 3 – 15 | от ±0,15 до ±0,50 | Структурная целостность |

| EW | Ширина глаза (вход) | 20 – 400 | от ±0,40 до ±1,50 | Характеристики NPSH |

| до н.э. | Задний просвет | 0,15 – 0,50 | от ±0,05 до ±0,10 | Оптимизация эффективности |

| FR | Торцевое биение (TIR) | Н/Д | 0,05 – 0,15 | Требование баланса |

| СР | Шероховатость поверхности (Ra) | Н/Д | 1,6 – 6,3 мкм | Уменьшение трения |

Эти размерные характеристики соответствуют типовым диапазонам для всей нашей линейки бронзовых рабочих колёс. Нестандартные размеры, выходящие за пределы этих диапазонов, могут быть достигнуты с помощью специализированной оснастки и производственных процессов. Критические размеры, влияющие на гидравлические характеристики, механическую балансировку или точность сборки, подвергаются более тщательному контролю с помощью КИМ и статистического контроля процесса.

Варианты отделки поверхности и гальванизации

Хотя бронзовые сплавы обладают собственной коррозионной стойкостью, подходящей для большинства насосных установок без дополнительной обработки поверхности, определённые условия эксплуатации или требования к производительности оправдывают дополнительные процессы финишной обработки. Наши возможности финишной обработки включают:

После дробеструйной обработки шероховатость поверхности As-Cast Surface Finish составляет от 6,3 до 12,5 мкм Ra, что подходит для многих промышленных насосных установок, где небольшая текстура поверхности не оказывает отрицательного влияния на гидравлические характеристики или коррозионную стойкость. Этот наиболее экономичный вариант отделки минимизирует производственные затраты, обеспечивая при этом функциональность бронзовых компонентов насосов.

Шероховатость обработанной поверхности, достигаемая точением, фрезерованием или шлифованием, обычно составляет от 0,8 до 3,2 мкм Ra в зависимости от параметров резания, состояния инструмента и этапов окончательной шлифовки. Обработанные поверхности обеспечивают повышенную коррозионную стойкость по сравнению с литыми за счёт удаления поверхностных дефектов, застрявших частиц песка и окалины, которые могут спровоцировать точечную коррозию.

Полировка поверхности с использованием прогрессивных абразивных полировальных паст обеспечивает зеркальную чистоту поверхности менее 0,4 мкм Ra, минимизируя потери на трение жидкости и уменьшая адгезию частиц в санитарных и пищевых насосных системах. Полировка также улучшает внешний вид бронзовых компонентов, используемых в архитектурных или декоративных насосных установках.

Химическое никелирование позволяет получать равномерные никель-фосфорные покрытия (обычно толщиной от 12 до 25 микрометров), обеспечивающие превосходную защиту от коррозии, повышенную износостойкость и равномерную толщину покрытия даже на изделиях сложной геометрии с углублениями и внутренними каналами. Это покрытие отлично подходит для работы в высококоррозионных средах, включая кислые шахтные воды, солоноватые промышленные стоки и технологические жидкости с высоким содержанием хлоридов.

Электролитическое никель-хромовое покрытие обеспечивает декоративный внешний вид в сочетании с превосходной защитой от коррозии благодаря многослойному нанесению медного покрытия, никелевого слоя (20–40 мкм) и тонкого хромового слоя (0,3–0,8 мкм). Несмотря на эстетические характеристики, эта система покрытия обеспечивает коррозионную стойкость, превосходящую базовую бронзу в атмосферных условиях и слабых водных средах.

Лужение позволяет создавать поверхности, безопасные для пищевых продуктов, соответствующие требованиям FDA к питьевой воде и пищевой промышленности, а также повышающие коррозионную стойкость в умеренно кислых средах. Толщина оловянного покрытия обычно составляет от 5 до 15 микрометров в зависимости от условий эксплуатации и ожидаемого срока службы компонента.

Пассивация. Обработка хроматными или нехроматными конверсионными покрытиями создаёт тонкие защитные оксидные слои (обычно толщиной менее 1 мкм), которые замедляют развитие коррозии, не влияя существенно на размеры или внешний вид поверхности деталей. Эти виды обработки служат самостоятельными защитными системами для мягких сред или в качестве подготовительной обработки перед покраской или нанесением порошкового покрытия.

Отрасли и области применения, в которых используются бронзовые компоненты насосов

Бронзовые рабочие колеса насосов и бронзовые детали насосов выполняют критически важные функции перекачки жидкостей в различных отраслях промышленности. Понимание типичных областей применения в каждой отрасли помогает клиентам определить, где наши бронзовые компоненты обеспечивают оптимальную производительность и долговечность:

Судостроение и судостроительная промышленность являются крупнейшим потребителем бронзовых насосных компонентов в мире, применяя эти коррозионно-стойкие материалы в системах охлаждения морской водой главных двигателей и вспомогательного оборудования, системах балластных насосов, системах удаления льяльных и серых вод, системах пожаротушения, установках для мойки палубы и насосах для зачистки грузовых танков на танкерах. Сочетание превосходной стойкости к коррозии в морской воде, стойкости к биообрастанию и сохранения прочности в морской атмосфере делает бронзовые сплавы предпочтительным материалом для судовых насосных систем. Военно-морские спецификации часто требуют использования бронзы или никель-алюминиевой бронзы для критически важных систем морской воды для обеспечения надежности при длительной эксплуатации с ограниченным доступом к обслуживанию.

Муниципальные водопроводные и очистные сооружения используют бронзовые компоненты насосов для подачи питьевой воды, работы насосных станций повышения давления, сбора сточных вод, обработки шлама, систем дозирования химикатов и сброса сточных вод. Антимикробные свойства бронзовых сплавов на основе меди подавляют рост бактерий, включая легионеллы, вызывающие серьёзные респираторные инфекции, что делает бронзу предпочтительным материалом для поверхностей, контактирующих с питьевой водой. Сточные воды выигрывают благодаря стойкости бронзы к сероводородной коррозии и превосходной износостойкости при перекачке содержащих песок потоков или густых шламов.

На химических и нефтехимических заводах используются рабочие колеса и детали насосов из бронзы для перекачки различных технологических жидкостей, включая органические растворители, слабые кислоты и основания, охлаждающую воду, теплоносители и специальные химические промежуточные продукты. Выбор материала требует тщательной оценки химической совместимости: алюминиевые бронзы отлично подходят для щелочных сред, а оловосодержащие бронзовые сплавы – для умеренно кислых. Способность выдерживать высокое давление и герметичность литых бронзовых корпусов делают эти компоненты подходящими для технологических насосов, работающих при умеренных давлениях (до 25 бар) и температурах (до 200 °C).

В нефтегазодобывающей промышленности бронзовые компоненты насосов используются для перекачки пластовой воды, перекачки сырой нефти, закачки химических реагентов в газоперерабатывающие системы, системы морской воды на платформах, системы циркуляции бурового раствора на морских платформах и оборудование для обработки на верхних строениях. Для нефтяных месторождений требуются материалы, устойчивые к коррозии в соленой воде, растрескиванию в сероводородной среде, воздействию углекислого газа и механической эрозии, вызванной выносом песка. Никель-алюминиевые бронзы обеспечивают прочность и коррозионную стойкость, необходимые для этих сложных условий эксплуатации, часто заменяя нержавеющую сталь в сероводородной среде, где коррозионное растрескивание под напряжением ограничивает применение ферросплавов.

На электростанциях используются бронзовые рабочие колеса и детали насосов в системах отвода конденсата, циркуляции охлаждающей воды, питании котлов (ступени низкого давления), системах золоудаления, процессах десульфурации дымовых газов и вспомогательных охлаждающих контурах. Электростанции часто эксплуатируют насосы непрерывно десятилетиями, с минимальными затратами на техническое обслуживание во время плановых отключений, что требует использования материалов с проверенной долговременной надежностью. Бронзовые компоненты обеспечивают необходимую долговечность, одновременно устойчивые к эрозии и коррозии, возникающим под воздействием высокоскоростных потоков, характерных для систем конденсата и охлаждающей воды.

В сельскохозяйственных и ирригационных системах используются бронзовые компоненты погружных насосов для откачки воды из глубоких скважин, забора поверхностных вод, создания давления в системах капельного орошения, круговых дождевальных системах, поения скота и оборудования для внесения химикатов в сельскохозяйственные системы. Сочетание разумной стоимости материалов, удобства обслуживания в полевых условиях и устойчивости к химическому составу воды, используемой в сельском хозяйстве (часто содержащей остатки удобрений, пестициды и природные минералы), делает бронзовые компоненты экономически привлекательными для сельскохозяйственных насосов, где замена компонентов производится во время сезонного технического обслуживания.

В пищевой промышленности и производстве напитков бронзовые насосы должны соответствовать санитарным требованиям FDA для прямого контакта с пищевыми продуктами. Бронзовые насосы используются для перекачки ингредиентов, систем безразборной мойки (CIP), технологического нагрева и охлаждения, очистки сточных вод и санитарных насосных установок. Электрополированные бронзовые поверхности препятствуют адгезии бактерий и облегчают тщательную проверку качества очистки, а антимикробные свойства медных сплавов обеспечивают дополнительный запас прочности против патогенного загрязнения. Производство напитков (пивоваренные заводы, винодельни, производство безалкогольных напитков) особенно ценит бронзовые компоненты благодаря их нейтральному вкусу и инертности к органическим кислотам и спиртам.

В системах инженерных систем зданий и отопления, вентиляции и кондиционирования воздуха (ОВКВ) бронзовые рабочие колеса насосов используются в системах циркуляции охлажденной воды, распределения горячей воды, контурах конденсаторной воды, питании котлов, рециркуляции горячей воды для бытовых нужд и системах охлаждения технологических процессов. Бронзовые сплавы, устойчивые к обесцинкованию, минимизируют долговременную коррозию в системах замкнутого цикла, где водоподготовка может быть нестабильной или химический состав воды меняется в зависимости от сезона. Строительные нормы и правила во многих юрисдикциях специально предписывают использование бронзы или латуни для определенных систем питьевой воды, поскольку их безопасность и надежность, доказанные десятилетиями эксплуатации, доказаны.

В горнодобывающей промышленности и переработке полезных ископаемых бронзовые насосные компоненты используются для осушения, транспортировки шлама (при умеренном абразивном износе), подачи технологической воды, управления хвостохранилищами, очистки кислых шахтных стоков и дозирования химических реагентов. В то время как для высокоабразивных шламов требуются более твёрдые материалы, такие как высокохромистый белый чугун, бронзовые компоненты отлично подходят для работы с чистой водой или в условиях низкой абразивности, где коррозионная стойкость является основным критерием эффективности. Для осушения подземных шахт часто используются бронзовые погружные насосы из-за коррозионной активности шахтной воды, содержащей растворённые минералы, кислоты и продукты жизнедеятельности бактерий.

Допуски размеров и стандарты качества

Достижение стабильной точности размеров во всех производственных партиях требует строгого контроля технологического процесса, проверенных процедур контроля и соблюдения признанных международных стандартов качества. На наших производственных предприятиях по производству бронзовых рабочих колес насосов используются системы качества, сертифицированные по стандарту ISO 9001:2015, включая документированные процедуры входного контроля материалов, внутрипроизводственного контроля, выходного контроля и ведения документации по прослеживаемости.

Стандартные производственные допуски для бронзовых деталей насосов различаются в зависимости от производственного процесса, типа детали и критичности для производительности насоса. Допуски на размеры отлитых деталей обычно составляют от ±1,0 мм до ±2,0 мм в зависимости от размера отливки. Более строгие допуски возможны при литье в песчано-полимерную смесь или литье по выплавляемым моделям. Допуски на размеры обработанных деталей обычно составляют от ±0,05 мм до ±0,10 мм в зависимости от размера детали и сложности геометрии. К критически важным деталям, влияющим на сборку насоса (диаметр отверстия, торцевое биение, концентричность), предъявляются повышенные требования к допускам (часто от ±0,025 мм до ±0,050 мм) с 100% контролем качества.

Геометрические размеры и допуски (GD&T) обеспечивают чёткое описание требований к форме, ориентации, расположению и профилю для бронзовых компонентов насосов. Наша инженерная команда интерпретирует требования GD&T клиентов, включая перпендикулярность монтажных поверхностей, концентричность отверстия относительно наружного диаметра, круговое биение уплотнительных поверхностей и допуски профиля для лопастей сложной геометрии. Если в устаревших чертежах отсутствуют современные требования GD&T, мы совместно с клиентами устанавливаем требования к функциональным допускам, обеспечивая надлежащую сборку и производительность насоса без завышения размеров, что неоправданно увеличивает стоимость производства.

Характеристики шероховатости поверхности соответствуют стандарту ANSI/ASME B46.1, при этом типичные требования к шероховатости бронзовых компонентов насосов варьируются от Ra 6,3 мкм для литых поверхностей до Ra 0,8 мкм для обработанных уплотнительных поверхностей и Ra 0,4 мкм для полированных гидравлических поверхностей. Шероховатость поверхности измеряется контактными профилометрами со щупом или бесконтактными оптическими методами для оценки текстуры поверхности.

Проверка механических свойств включает испытания на растяжение по методологии ASTM E8, испытания на твёрдость по методологии ASTM E10 (по Бринеллю) или ASTM E18 (по Роквеллу), а также испытания на удар, если это предусмотрено для эксплуатации при низких температурах. Образцы для испытаний отливаются из производственных плавок, а результаты испытаний регистрируются в сертификатах на материалы, предоставляемых вместе с компонентами. Типичные механические свойства распространённых бронзовых сплавов для насосов включают прочность на разрыв от 220 МПа (свинцовая бронза) до 690 МПа (никель-алюминиевая бронза), а значения относительного удлинения варьируются от 8% до 25% в зависимости от состава сплава и толщины отливки.

Испытание под давлением и обнаружение утечек позволяет проверить целостность корпусов насосов, кожухов и компонентов, работающих под давлением, изготовленных из бронзы. Гидростатические испытания обычно проводятся при давлении, в 1,5 раза превышающем номинальное рабочее, а их продолжительность составляет от 5 до 30 минут в зависимости от размера компонента и технических требований заказчика. Пневматические испытания с использованием сжатого воздуха и мыльного раствора являются альтернативным решением для компонентов, где попадание воды может привести к последующим проблемам в работе. Для критически важных применений может потребоваться гелиевый масс-спектрометрический контроль утечек для обнаружения микроскопических каналов утечки в литых по выплавляемым моделям деталях с тонкими стенками.

Протоколы неразрушающего контроля (НК) включают визуальный осмотр на предмет поверхностных дефектов, капиллярный контроль для обнаружения трещин, магнитопорошковый контроль (при необходимости для ферромагнитных бронзовых сплавов), радиографический контроль для оценки внутренней пористости и ультразвуковой контроль для проверки герметичности толстостенных деталей. Процедуры НК соответствуют методикам ASTM E1417 (капиллярный контроль), ASTM E1444 (радиография) и ASTM E213 (ультразвуковой контроль) в зависимости от критичности компонента и требований заказчика.

Статистический контроль процесса (SPC) отслеживает ключевые характеристики продукции в процессе производства, используя контрольные карты, отслеживающие размерные параметры, механические свойства и параметры процесса, для выявления тенденций до возникновения отклонений от спецификации. Наша система качества поддерживает индексы технологической пригодности (Cpk) выше 1,33 для критических размеров, обеспечивая стабильное соответствие производственных показателей ожиданиям клиентов от партии к партии.

Срок изготовления – стандартный цикл от 4 до 6 недель

Понимание реалистичных сроков производства помогает клиентам эффективно планировать потребности в запасах и графики проектов. Наш стандартный срок поставки бронзовых рабочих колёс насосов и деталей насосов составляет от 4 до 6 недель с момента подтверждения заказа до готовности к отгрузке, включая подготовку моделей, литьё, циклы термообработки, последовательность механической обработки, контроль качества и подготовку к упаковке. Этот срок предполагает нормальную загрузку производства и наличие стандартного сырья из бронзовых сплавов.

Обработка заказов и инженерная проверка (1–3 дня) начинаются сразу после получения заказа клиента, технических чертежей и спецификаций. Наша инженерная команда анализирует требования к размерам, спецификациям материалов, количеству, стандартам качества, инструкциям по упаковке и условиям поставки. Любые необходимые разъяснения по спецификациям, допускам или выбору материалов оперативно доводятся до сведения клиентов, чтобы предотвратить задержки производства из-за неоднозначных или противоречивых требований.

Подготовка моделей и оснастки (1–3 недели для новых конструкций, 0 дней для повторных заказов) представляет собой самый длительный этап производства первой детали. Для новых конструкций бронзовых рабочих колес требуется изготовление модельной оснастки, включая необходимые углы наклона, припуски на усадку, конфигурацию литниковых каналов и корректировку размеров для последующей обработки. Существующие клиенты, повторно заказывающие ранее изготовленные компоненты, получают выгоду от сохранения модельной оснастки, что полностью исключает этот фактор времени выполнения заказа. Подготовка оснастки для литья по выплавляемым моделям также занимает от 1–3 недель для новой оснастки для литья под давлением до немедленного производства для повторных заказов.

Производство литья (1-2 недели) включает в себя плавку, подготовку форм, заливку металла, циклы затвердевания, периоды охлаждения и выбивку. Этот этап литья в песчаные формы обычно занимает 5-7 рабочих дней, тогда как литье по выплавляемым моделям занимает 10-14 дней, включая циклы изготовления оболочки, депарафинизации и высокотемпературного выжигания перед заливкой металла. Планирование производства позволяет оптимизировать использование печи и минимизировать энергопотребление на каждую отливку.

Термическая обработка и снятие напряжений (1–3 дня) проводятся после литья, если это необходимо для обеспечения размерной стабильности или улучшения механических свойств. Циклы снятия напряжений обычно занимают 4–6 часов, включая загрузку печи, линейное повышение температуры, выдержку при температуре снятия напряжений, контролируемое охлаждение и разгрузку печи. Протоколы термообработки на твердый раствор и старения для дисперсионно-твердеющих сплавов увеличивают этот срок до 2–3 дней из-за более высоких температур обработки и более длительного времени выдержки.

Механическая обработка и чистовая обработка (3–7 дней) превращают грубые отливки в прецизионные бронзовые компоненты насосов, соответствующие требованиям к размерам и качеству поверхности. Сложная геометрия рабочих колес, требующая многокоординатного программирования ЧПУ, специализированного оборудования и множества операций настройки, занимает больше времени. Более простые детали с минимальной механической обработкой (только отверстие, торцевая поверхность, шпоночный паз) изготавливаются быстрее. Операции по обработке поверхности (полировка, гальванопокрытие, пассивация) увеличивают время обработки на 2–5 дней в зависимости от сложности процесса и требуемой толщины покрытия.

Инспекция и проверка качества (1-2 дня) проверяют соответствие размеров, механических свойств, состояния поверхности и любых специальных требований к испытаниям, указанных заказчиком. Проверка сложной геометрии с помощью координатно-измерительной машины требует значительного времени на настройку и продолжительности измерительного цикла для многофункциональной проверки. Неразрушающий контроль (при необходимости) увеличивает время проверки в зависимости от количества компонентов и используемой методики испытаний.

Подготовка к упаковке и отправке (1-2 дня) защищает бронзовые компоненты во время транспортировки благодаря соответствующим амортизирующим материалам, антикоррозионной обработке, влагозащитным барьерам и внешней упаковке, подходящей для конкретного способа доставки (автомобильный, авиаперевозка, морской контейнер). Для экспортных поставок требуется дополнительная подготовка документации, включая коммерческие счета-фактуры, упаковочные листы, сертификаты происхождения, сертификаты материалов и отчеты о проверке.

Услуги ускоренного производства позволяют клиентам со срочными требованиями выполнять сверхурочные работы, разрабатывать индивидуальный график производства и предоставлять услуги экспресс-механической обработки. Срочные заказы со сроком выполнения 2–3 недели для простых компонентов насосов из бронзы возможны при наличии производственных мощностей. Обычно это предполагает надбавку к цене (на 15–30% выше стандартной) для компенсации неэффективности, связанной с перебоями в производстве. Если сроки проекта требуют ускоренной поставки, клиентам следует связаться с нашим отделом продаж заранее, чтобы убедиться в возможности выполнения заказа, прежде чем брать на себя обязательства по сжатым срокам.

Показатели производительности и гидравлические характеристики

Производительность рабочего колеса насоса из бронзы зависит от множества взаимозависимых факторов, включая диаметр рабочего колеса, частоту вращения, геометрию лопастей, углы наклона входных и выходных лопастей, качество поверхности и конкретные условия эксплуатации. Понимание этих взаимосвязей помогает подобрать подходящую конструкцию рабочего колеса для конкретных условий эксплуатации.

Расход (Q) представляет собой объём жидкости, достигаемый насосом, обычно выражаемый в литрах в минуту (л/мин), кубических метрах в час (м³/ч) или галлонах в минуту (галлонах в минуту). Пропускная способность бронзового импеллера приблизительно зависит от диаметра импеллера и частоты вращения, следуя законам подобия, которые предсказывают изменение производительности при изменении частоты вращения. Типичные бронзовые импеллеры в нашем ассортименте обеспечивают расход от 10 л/мин (небольшие фармацевтические насосы) до 2000 м³/ч (крупные промышленные системы охлаждения).

Полный напор (H) количественно характеризует повышение давления, создаваемое рабочим колесом, и обычно выражается в метрах водяного столба. Развитие напора зависит, главным образом, от диаметра выходного отверстия рабочего колеса и окружной скорости. Типичные бронзовые рабочие колеса достигают напора от 5 метров (низконапорные системы осушения) до 150 метров (высоконапорные многоступенчатые погружные насосы). Напор насоса в состоянии остановки (нулевой расход) обычно превышает расчетный напор на 10–25% в зависимости от конкретных скоростных характеристик.

Гидравлический КПД (ηh) показывает, насколько эффективно бронзовое рабочее колесо преобразует мощность на валу в полезную гидравлическую энергию, передаваемую перекачиваемой жидкости. Правильно спроектированные бронзовые рабочие колеса достигают гидравлического КПД от 60% (малые рабочие колеса с низкой удельной скоростью) до 88% (большие рабочие колеса с высокой удельной скоростью) в точке максимального КПД. КПД снижается при работе с расходом, отличным от номинального, из-за увеличения гидравлических потерь, вызванных рециркуляцией потока, ударных потерь на входе в лопасти и повышенного трения диска.

Необходимый чистый кавитационный напор (NPSHr) представляет собой минимальное давление всасывания, необходимое для предотвращения кавитационных повреждений в бронзовом рабочем колесе. Кавитация возникает, когда локальное давление падает ниже давления паров жидкости, образуя пузырьки пара, которые затем резко схлопываются по мере восстановления давления, вызывая эрозию материала и снижение производительности. Бронзовые сплавы демонстрируют хорошую кавитационную стойкость по сравнению с чугуном, хотя и уступают нержавеющей стали в условиях интенсивной кавитации. Правильная конструкция входного отверстия рабочего колеса минимизирует NPSHr за счет обтекаемых проточных каналов, больших радиусов входного отверстия лопаток и оптимизированных углов входного отверстия лопаток, соответствующих условиям набегающего потока.

Удельная скорость (Ns) характеризует тип гидравлической конструкции рабочего колеса, рассчитываемый на основе соотношения расхода, напора и частоты вращения. Рабочие колеса с низкой удельной скоростью (Ns < 1000 единиц СИ) имеют радиальные проточные каналы и небольшое количество лопаток для применений с высоким напором и малым расходом. Рабочие колеса с высокой удельной скоростью (Ns > 4000 единиц СИ) используют конфигурации смешанного или осевого потока с большим количеством лопаток для применений с высоким напором и малым напором. Возможности литья из бронзы позволяют легко охватить весь спектр удельных скоростей, при этом выбор материала и технологии изготовления зависит от размера, сложности конструкции и требований к объему производства.

Потребляемая мощность представляет собой мощность на валу, необходимую для привода бронзового импеллера при заданных рабочих условиях. Потребляемая мощность увеличивается пропорционально кубу скорости (удвоение скорости увеличивает мощность в восемь раз), что делает точное управление скоростью критически важным для управления энергопотреблением. Бронзовые импеллеры обладают несколько меньшей инерцией вращения по сравнению с более тяжёлыми чугунными аналогами, что снижает требования к пусковому моменту и ускоряет процесс запуска.

Срок службы бронзовых рабочих колёс насосов обычно составляет 10–25 лет в правильно спроектированных системах, работающих в рекомендуемых диапазонах производительности. К факторам, ограничивающим срок службы, относятся эрозия, вызванная высокими скоростями или абразивными частицами, коррозия, вызванная агрессивными химическими жидкостями, усталость, вызванная пульсациями давления или механической вибрацией, а также кавитационные повреждения при длительной работе с кавитационным запасом ниже минимально допустимого кавитационного запаса (NPSHr). Правильный выбор материала, защитная обработка поверхности и мониторинг эксплуатации позволяют максимально увеличить срок службы бронзовых компонентов, сводя к минимуму необходимость внепланового обслуживания.

Наше уникальное ценностное предложение: почему стоит приобретать бронзовые компоненты насосов именно у нас

Выбор производителя и поставщика бронзового рабочего колеса насоса — это стратегическое решение, влияющее на качество продукции, надежность поставок, техническую поддержку и общую стоимость владения на протяжении всего жизненного цикла компонента. Тридцатилетний опыт работы на мировых рынках позволил нам усовершенствовать возможности обеспечения исключительного качества по нескольким направлениям:

Широкие возможности настройки отличают нас от конкурентов, предлагающих только продукцию по каталогу. Наша инженерная команда тесно сотрудничает с клиентами, разрабатывая компоненты насосов Bronze Pumps, отвечающие уникальным требованиям к производительности, размерным ограничениям и спецификациям материалов. Наши технические ресурсы поддерживают инициативы клиентов по разработке продукции, будь то обратная разработка устаревших деталей насосов из физических образцов, оптимизация существующих конструкций для повышения эффективности или разработка совершенно новых конфигураций рабочих колес с помощью вычислительного анализа гидродинамики. Эта гибкость бесценна при обслуживании устаревшего оборудования, когда производители оригинальных компонентов больше не предоставляют запасные части, или когда инновационные конструкции насосов требуют компонентов, выходящих за рамки стандартных отраслевых предложений.

Гибкий график производства позволяет адаптироваться к различным схемам заказов клиентов: от крупных годовых контрактов с запланированными поставками до срочных заказов на запасные части, требующих ускоренной обработки. Наша система планирования производства сочетает в себе высокую эффективность и оперативное обслуживание небольших заказов, гарантируя клиентам должное внимание независимо от их размера. Мы поддерживаем резервные запасы для часто заказываемых конфигураций бронзовых импеллеров, что позволяет осуществлять отгрузку в течение той же недели, когда чрезвычайные ситуации требуют немедленного наличия деталей. Такая гибкость планирования производства контрастирует с жесткими требованиями производителей к минимальному объему заказа или фиксированному распределению производственных слотов, которые раздражают клиентов, испытывающих срочные потребности.

Проактивная инженерная поддержка начинается на этапе первоначального коммерческого предложения с технического анализа, выявляющего потенциальные производственные проблемы, несоответствия размеров или вопросы выбора материалов до инвестирования в производственную оснастку. Наша инженерная команда предлагает изменения в конструкции, которые повышают технологичность без ущерба для функциональных характеристик, что потенциально снижает производственные затраты на 15–30% по сравнению с конфигурациями, представленными на чертежах. Этот совместный подход охватывает весь жизненный цикл изделия и включает постоянные технические консультации по вопросам монтажа, устранения неполадок в эксплуатации и потенциальной оптимизации конструкции по мере накопления опыта эксплуатации. Заказчики ценят наличие опытных специалистов в области металлургии и насосостроения, которые доступны без дополнительных консультационных сборов.

Соблюдение международных стандартов качества гарантирует, что наши бронзовые компоненты соответствуют ожиданиям независимо от рынка сбыта. Мы тщательно следим за соблюдением американских (ASTM, ANSI, API), европейских (BS, DIN, EN), японских (JIS) и китайских (GB) спецификаций материалов и требований к испытаниям, предоставляя необходимую документацию для подтверждения соответствия нормативным требованиям. Наша система менеджмента качества соответствует принципам ISO 9001 и включает документированные процедуры контроля, калибровки, прослеживаемости и корректирующих действий. Экспортные поставки включают в себя комплексную сертификацию материалов, отчеты о проверке размеров, документацию по испытаниям под давлением и результаты химического анализа, удовлетворяющие требованиям отделов качества клиентов и регулирующих органов.

Конкурентоспособные цены и стабильное качество отражают эффективность производственных процессов и стратегический выбор источников материалов при сохранении высокого качества. Наше производство в Индии обеспечивает преимущества в стоимости рабочей силы по сравнению с западными производителями без ущерба для технических возможностей или стандартов качества. Прозрачные ценовые структуры позволяют избежать скрытых расходов на амортизацию шаблонов, сертификацию по результатам инспекций или модификацию упаковки. Скидки за объёмы выгодны клиентам, которые объединяют потребности в компонентах насосов из бронзы с единым поставщиком, при этом цены на небольшие заказы остаются разумными для разработки прототипов или экстренной закупки запасных частей.

Превосходное качество коммуникации и обслуживания клиентов гарантирует клиентам быстрые и компетентные ответы на запросы независимо от часовых поясов и языковых предпочтений. Наша команда поддержки клиентов включает технических специалистов, способных обсуждать металлургические характеристики, допуски размеров и пригодность к применению, не требуя обращения к руководству инженерной службы по базовым вопросам. Мы используем современные коммуникационные технологии, включая электронную почту, WhatsApp, видеоконференции и облачный документооборот, для обеспечения прозрачности информационного потока на всех этапах обработки заказов, обновления статуса производства и решения технических проблем. Такая приверженность доступному и оперативному общению снижает уровень недовольства клиентов и неопределенности в проектах по сравнению с поставщиками, имеющими непрозрачные процессы и неэффективную коммуникацию.

Индивидуальные упаковочные решения защищают бронзовые компоненты при транспортировке, учитывая предпочтения клиентов и системы управления запасами. Стандартная упаковка представляет собой картонные коробки, пригодные для вторичной переработки, с влагонепроницаемыми внутренними вкладышами и соответствующими амортизирующими материалами, подходящими для большинства условий транспортировки. Клиенты, которым требуется специализированная упаковка (возвратные контейнеры, этикетки определенного формата, штрихкодовая идентификация, раздельные партии или фирменная упаковка с логотипами клиентов), получают услуги по индивидуальной упаковке без чрезмерной наценки. Экспортная упаковка соответствует требованиям ISPM-15 к термообработанной древесине, если для крупногабаритных или тяжелых насосных узлов из бронзы требуются деревянные ящики.

Таблицы свойств материалов – Технические данные бронзовых сплавов

Механические свойства распространенных бронзовых сплавов для насосов

| Свойство | UNS C83600 | UNS C90300 | UNS C90500 | UNS C92200 | UNS C95400 | UNS C95800 |

|---|---|---|---|---|---|---|

| Прочность на растяжение (МПа) | 221 | 276 | 310 | 414 | 620 | 690 |

| Предел текучести (МПа) | 117 | 138 | 152 | 172 | 248 | 310 |

| Удлинение (%) | 20 | 18 | 15 | 25 | 16 | 12 |

| Твердость по Бринеллю (HB) | 60 | 70 | 75 | 85 | 145 | 170 |

| Модуль упругости (ГПа) | 103 | 103 | 110 | 110 | 117 | 120 |

| Плотность (г/см³) | 8.73 | 8.80 | 8.86 | 8.41 | 7.64 | 7.58 |

| Теплопроводность (Вт/м·К) | 58.6 | 62.8 | 66.9 | 121 | 42.3 | 35.6 |

| Электропроводность (%IACS) | 13 | 14 | 15 | 26 | 12 | 9 |

Сравнение коррозионной стойкости

| Среда | Свинцовая бронза (C83600) | Оловянная бронза (C90500) | Военно-морская латунь (C92200) | Алюминиевая бронза (C95400) | Никель-алюминиевая бронза (C95800) |

|---|---|---|---|---|---|

| Морская вода | Хороший | Отличный | Хороший | Отличный | Выдающийся |

| Пресноводный | Отличный | Отличный | Отличный | Отличный | Отличный |

| Слабые кислоты (pH 4-6) | Справедливый | Хороший | Справедливый | Хороший | Очень хороший |

| Слабые щелочи (pH 8-10) | Хороший | Хороший | Хороший | Отличный | Отличный |

| Растворы хлорида | Хороший | Очень хороший | Справедливый | Отличный | Отличный |

| Серная кислота (разбавленная) | Бедный | Справедливый | Бедный | Хороший | Хороший |

| Соляная кислота | Бедный | Бедный | Бедный | Справедливый | Справедливый |

| Органические кислоты | Хороший | Хороший | Хороший | Очень хороший | Очень хороший |

| Атмосферный | Отличный | Отличный | Хороший | Отличный | Отличный |

| Сероводород | Справедливый | Хороший | Справедливый | Отличный | Выдающийся |

Физические и термические свойства

| Свойство | UNS C83600 | UNS C90300 | UNS C95400 | UNS C95800 |

|---|---|---|---|---|

| Диапазон плавления (°C) | 855-1000 | 1000-1050 | 1035-1060 | 1040-1070 |

| Температура заливки (°C) | 1065-1120 | 1100-1150 | 1160-1200 | 1170-1210 |

| Линейная усадка (%) | 1.6 | 1.8 | 2.0 | 2.1 |

| Удельная теплоёмкость (Дж/кг·К) | 377 | 377 | 419 | 419 |

| Коэффициент теплового расширения (мкм/м·°С) | 18.0 | 17.8 | 16.2 | 16.0 |

| Магнитная проницаемость | Немагнитный | Немагнитный | Немагнитный | Немагнитный |

Эти технические характеристики определяют выбор материала для бронзовых рабочих колес насосов. Например, высокопрочная никель-алюминиевая бронза (C95800) подходит для насосов высокого давления или для применений со значительными ударными нагрузками, а экономичная свинцовистая бронза (C83600) обеспечивает достаточную производительность для перекачки пресной воды в умеренных условиях при существенно более низкой стоимости материала. Наша команда металлургов помогает заказчикам интерпретировать эти характеристики с учетом конкретных условий эксплуатации, характеристик рабочей жидкости и ожиданий от производительности.

Подробная сессия вопросов и ответов — ответы экспертов на распространенные вопросы клиентов

Вопрос 1: Каковы основные преимущества бронзовых рабочих колес насосов по сравнению с альтернативами из чугуна или нержавеющей стали, и когда мне следует выбрать именно бронзу для моего насосного оборудования?

Импеллеры насосов из бронзы обладают исключительной коррозионной стойкостью в соленой и солоноватой воде, а также во многих химических средах, где чугун быстро разрушается из-за образования ржавчины и потери материала. Содержание меди в бронзовых сплавах обеспечивает присущие им антимикробные свойства, подавляющие рост бактерий, включая легионеллы, что делает бронзу идеальным материалом для систем питьевого водоснабжения и пищевой промышленности. Бронзовые компоненты, как правило, стоят дешевле, чем аналогичные детали из нержавеющей стали, обеспечивая при этом сопоставимую коррозионную стойкость в нейтральных и слабокислых водных средах. Отличная обрабатываемость и литейные характеристики бронзовых сплавов позволяют изготавливать изделия сложной геометрии и с жесткими размерными допусками более экономично, чем аустенитные нержавеющие стали, которые упрочняются при обработке. Бронза также обладает превосходной стойкостью к хлоридному коррозионному растрескиванию под напряжением по сравнению с аустенитными нержавеющими сталями в воде с высоким содержанием хлоридов. Бронзу следует выбирать при работе в морской среде, при работе с коррозионными водами с умеренной химической агрессивностью, при перекачке жидкостей, где антимикробные свойства являются преимуществом, или когда важен контроль стоимости материала без ущерба для защиты от коррозии. Однако нержавеющая сталь может оказаться предпочтительнее при работе с сильными кислотами, очень высокими температурами (выше 250 °C) или когда основным требованием является износостойкость, и требуются более твердые характеристики материала, чем у бронзы.

Вопрос 2: Как определить правильную марку бронзового сплава для моего конкретного применения насоса, и какие факторы должны повлиять на решение о выборе материала?

Выбор оптимального бронзового сплава требует анализа нескольких рабочих параметров, включая химию жидкости (pH, содержание хлоридов, концентрацию сульфатов, уровни растворенного кислорода), диапазон рабочих температур, скорость потока через компоненты насоса, наличие абразивных твердых частиц, требуемую механическую прочность для удержания давления и экономические бюджетные ограничения. Для общепромышленной перекачки воды с умеренными проблемами коррозии экономичные свинцовистые марки бронзы (UNS C83600 или эквивалент IS 318) обеспечивают адекватную производительность при разумной стоимости материала. Морские применения, работающие с морской или солоноватой водой, выигрывают от более высокого содержания олова (UNS C90300, C90500) или марганцевой бронзы (C86500), обеспечивающих превосходную стойкость к коррозии в соленой воде и биообрастанию. Химические среды переработки со щелочными условиями предпочитают алюминиевые бронзовые сплавы (C95400, C95800), которые противостоят щелочному воздействию, обеспечивая при этом более высокую механическую прочность, чем оловосодержащие бронзовые составы. Для применений, связанных с воздействием сероводорода (сернистый газ, нефтедобыча, сточные воды), следует использовать никель-алюминиевую бронзу (C95800), которая устойчива к сульфидному растрескиванию под напряжением, повреждающему менее прочные сплавы. При рабочих температурах выше 150 °C выбирайте марки бронзы с минимальным содержанием свинца, поскольку свинцовосодержащие сплавы теряют прочность и размерную стабильность при повышенных температурах. Наша команда металлургов предоставит вам рекомендации по материалам, учитывающие особенности вашего применения, предоставив подробную информацию о характеристиках рабочей среды, рабочих параметрах и ожидаемом сроке службы, что позволит вам выбрать оптимальный бронзовый сплав, сочетающий эксплуатационные характеристики с затратами на материал.

Вопрос 3: Какие допуски размеров можно ожидать для бронзовых рабочих колес насосов, и как производственные процессы (литье в песчаные формы или литье по выплавляемым моделям) влияют на достижимую точность?

Выбор производственного процесса существенно влияет на размерные возможности компонентов бронзового насоса. Отлитые в песчаные формы бронзовые рабочие колеса обычно достигают общих допусков размеров от ±0,8 мм до ±2,0 мм в зависимости от размера отливки, причем отливки меньшего размера имеют более жесткие допуски, чем крупные компоненты из-за уменьшенного эффекта термического сжатия. Отлитые в прецизионные бронзовые рабочие колеса обеспечивают значительно лучшую точность размеров с допусками после литья от ±0,25 мм до ±0,5 мм, что часто устраняет необходимость в механической обработке некритических элементов. Однако эти значения допусков представляют собой общие размеры; критические элементы, влияющие на сборку и производительность насоса, получают повышенное внимание в ходе последующих операций механической обработки. Например, диаметры отверстий рабочего колеса, обработанные для монтажа на вал, обычно достигают допуска от ±0,025 мм до ±0,050 мм, что обеспечивает надлежащую посадку без чрезмерного люфта или помех. Торцевое биение (перпендикулярность оси отверстия) контролируется до общего показания индикатора от 0,05 мм до 0,15 мм для надлежащей балансировки рабочего колеса и минимальной вибрации во время работы. Размеры шпоночных пазов поддерживают допуск ширины ±0,05 мм для обеспечения достаточного бокового зазора, предотвращая чрезмерный люфт, влияющий на передачу крутящего момента. Концентричность между отверстием и наружным диаметром обычно составляет от 0,10 мм до 0,25 мм в зависимости от размера рабочего колеса, что минимизирует несбалансированные силы при вращении. Спецификации обработки поверхности варьируются от Ra 6,3 мкм для литых поверхностей до Ra 0,8 мкм для обработанных уплотнительных поверхностей, при этом полированные гидравлические поверхности достигают Ra 0,4 мкм при условии минимальных потерь на трение. Если для вашего применения требуются особенно жесткие допуски, четко укажите эти критические размеры на технических чертежах с соответствующими геометрическими размерами и допусками (GD&T), что позволит нашему отделу инспекции сосредоточить ресурсы проверки на критически важных для производительности функциях, сохраняя при этом экономичные допуски для некритических размеров.

Вопрос 4: Каковы типичные сроки изготовления бронзовых рабочих колес насосов по индивидуальному заказу, и какие факторы могут увеличить или сократить этот стандартный срок?

Стандартный срок поставки бронзовых рабочих колес насосов составляет от 4 до 6 недель с момента подтверждения заказа до подготовки к отправке, включая инженерный анализ, подготовку моделей (для новых конструкций), литье, термообработку, механическую обработку, проверку и упаковку. Этот базовый срок предполагает нормальную загрузку производства, наличие указанного сырья из бронзовых сплавов и достаточно стандартную геометрию компонентов. Несколько факторов могут увеличить этот срок, в том числе: сложная геометрия, требующая специализированного модельного оборудования или оснастки для литья по выплавляемым моделям (добавляет 1–3 недели на изготовление первой детали), необычные спецификации бронзовых сплавов, требующие закупки специальных материалов (потенциально добавляя 2–4 недели, если материалов нет на складе), обширные требования к неразрушающему контролю, такому как радиография или ультразвуковой контроль (добавляет 3–5 дней для планирования работы специализированного подрядчика по испытаниям), спецификации по обработке поверхности, такие как гальванопокрытие или специальные системы покрытий (добавляет 1–2 недели для аутсорсинга финишных процессов), а также большие объемы производства, превышающие текущие производственные мощности, требующие нескольких производственных партий. Напротив, сроки выполнения заказа сокращаются при повторном заказе ранее изготовленных бронзовых рабочих колес с использованием имеющегося модельного оборудования (исключая 1–3 недели из начального производственного цикла), указании стандартных марок бронзовых сплавов со склада, принятии стандартных протоколов контроля без специальных требований к испытаниям и заказе в периоды меньшей загрузки производства, когда наличие мощностей позволяет ускорить обработку. Служба срочных заказов удовлетворяет срочные потребности клиентов за счет сверхурочной работы и специального производственного графика, что потенциально сокращает время выполнения заказа до 2–3 недель для более простых компонентов, как правило, с надбавкой к цене 15–30% для компенсации неэффективности, связанной с нарушением нормального производственного процесса. Если у вас критически важные сроки проекта, свяжитесь с нашим отделом продаж на ранней стадии планирования, чтобы обсудить реалистичные графики поставки, возможные стратегии сокращения сроков выполнения заказа и соответствующие подходы к планированию запасов, гарантирующие поставку бронзовых компонентов в срок без дорогостоящих расходов на ускорение или задержек проекта.

Вопрос 5: Предоставляете ли вы техническую помощь по оптимизации конструкции рабочего колеса или клиенты должны предоставить полные производственные чертежи перед заказом бронзовых рабочих колес насосов?

Мы оказываем комплексную инженерную поддержку на протяжении всего цикла разработки продукта: от консультаций по концептуальному проектированию до завершения разработки производственных чертежей и постоянной оптимизации продукта на основе отзывов о эксплуатационных характеристиках. Клиенты предоставляют исходную документацию различного уровня: от полных производственных чертежей с техническими условиями GD&T, готовых к немедленному производству, до концептуальных эскизов, требующих существенной инженерной проработки, и физических образцов существующих рабочих колес, требующих обратного проектирования для производства запасных частей. Наша инженерная команда обладает опытом в области гидравлики насосов, принципов проектирования бронзовых отливок, оптимизации механической обработки и практических производственных аспектов, что позволяет совместно разрабатывать проекты, достигая поставленных заказчиком эксплуатационных характеристик при сохранении экономической эффективности производства.

Вопрос 6: Каким образом вы обеспечиваете стабильное качество всех партий продукции, и какая документация по качеству сопровождает поставки бронзовых рабочих колес насосов?

Стабильность качества во всех производственных партиях достигается за счет документированных процедур, калиброванного контрольного оборудования, обученного персонала и систематического контроля процесса, интегрированного в все производственные операции. Наша система менеджмента качества следует принципам ISO 9001:2015 с процедурами, охватывающими: входной контроль материалов, проверяющий состав бронзового сплава с помощью спектроскопического анализа перед разрешением на плавку, проверку размеров модели, гарантирующую, что оснастка сохраняет исходные спецификации без дрейфа размеров, вызванного износом, мониторинг параметров процесса во время литейных операций, регистрирующий температуру заливки и время цикла для прослеживаемости, контроль размеров в процессе производства с помощью координатно-измерительных машин и оптических компараторов, выявляющий отклонения до существенных инвестиций в механическую обработку, испытание механических свойств на образцах производственной плавки, подтверждающее, что прочность на разрыв и твердость соответствуют требованиям спецификации, окончательную проверку, проверяющую все критические размеры на соответствие чертежам заказчика с критериями приемки, и неразрушающий контроль (если указано), документирующий внутреннюю прочность и состояние поверхности.

Вопрос 7: Какие варианты упаковки доступны для бронзовых рабочих колес насосов, и можете ли вы удовлетворить индивидуальные требования по упаковке, включая фирменные картонные коробки с логотипами клиентов?