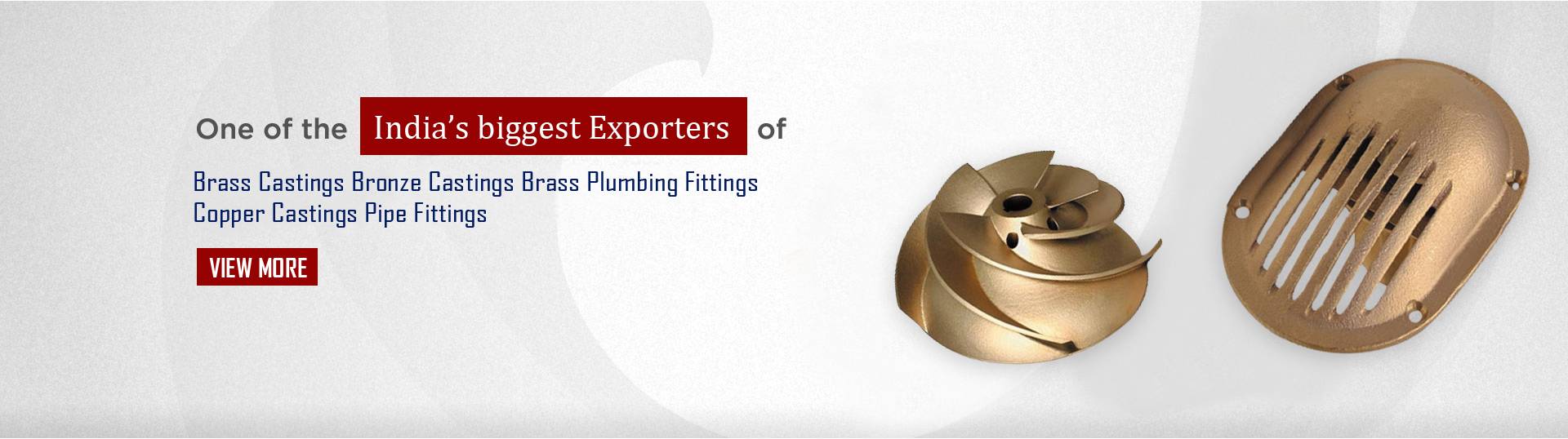

Услуги по высококачественной обработке бронзовых отливок для промышленного применения

Мы являемся одним из ведущих производителей и экспортеров бронзовых отливок, обработанных на станках с ЧПУ, из Индии. Мы поставляем высокоточные бронзовые компоненты на мировой рынок уже много десятилетий. Наше современное производственное предприятие специализируется на производстве сложных бронзовых отливок, которые подвергаются тщательной обработке на станках с ЧПУ для достижения исключительной размерной точности и превосходного качества поверхности. Обладая более чем тридцатилетним опытом работы по всему миру, наша инженерная команда сочетает традиционный металлургический опыт с передовой технологией числового программного управления для производства бронзовых отливок, которые отвечают самым высоким требованиям в автомобильной, электротехнической, судостроительной и промышленной отраслях. Наш широкий ассортимент включает алюминиевую бронзу, кремниевую бронзу, свинцовую бронзу и специальные сплавы, такие как пушечная бронза C83600, все из которых обрабатываются на прецизионных обрабатывающих центрах для создания различных компонентов, от электрических разъемов до трансформаторного оборудования. Мы строго соблюдаем международные стандарты качества, включая спецификации ASTM, BS, DIN, JIS и IS, предлагая индивидуальные решения с гибкими графиками производства и конкурентоспособными сроками выполнения стандартных заказов — 4–6 недель.

Обработанные бронзовые отливки: инженерное совершенство в традиционной металлургии

Отливки из бронзы, обработанные методом механической обработки, представляют собой идеальное сочетание проверенных временем технологий литья и современных возможностей прецизионной обработки. Наш литейный цех производит отливки из бронзы методом литья в песчаные формы, литья по выплавляемым моделям и центробежного литья, которые затем передаются на наш участок обработки с ЧПУ для окончательной размерной обработки. Свойства бронзовых сплавов, включая отличную коррозионную стойкость, превосходные характеристики износостойкости, низкую магнитную проницаемость и исключительную обрабатываемость, делают эти отливки идеальными для втулок, подшипников, корпусов клапанов, деталей насосов и судового оборудования. Наши операции механической обработки включают точение, фрезерование, сверление, расточку, нарезание резьбы и шлифование поверхности, превращая черновые отливки в прецизионные компоненты. Типичная шероховатость поверхности составляет от Ra 1,6 до Ra 0,8 мкм в зависимости от условий применения. Мы работаем с различными марками бронзы, включая оловянную (фосфористую), алюминиевую, кремнистую и свинцовую бронзы, каждый из которых подбирается в соответствии с определенными механическими свойствами и условиями эксплуатации. Наши протоколы контроля качества гарантируют, что каждая обработанная отливка проходит размерный контроль с использованием координатно-измерительных машин (КИМ), испытание на твердость и визуальный осмотр перед отправкой.

Обработка бронзовых отливок на станках с ЧПУ: точность благодаря передовым технологиям

Обработка бронзовых отливок на станках с ЧПУ произвела революцию в достижении жёстких допусков и сложной геометрии традиционно литых деталей. Наше предприятие использует несколько вертикальных обрабатывающих центров с ЧПУ (VMC), горизонтальных обрабатывающих центров (HMC), токарных станков с ЧПУ с приводным инструментом и многокоординатных токарных центров, которые могут обрабатывать бронзовые отливки весом от 50 граммов до 500 килограммов. Программируемая природа оборудования с ЧПУ позволяет нам поддерживать допуски до ±0,025 мм для критических размеров, обеспечивая при этом повторяемость между производственными партиями. Бронзовые сплавы обладают уникальными характеристиками обработки: их стружколомающие свойства и относительно мягкая структура требуют особых параметров резания, включая скорость резания 80–120 метров в минуту, оптимизированную подачу для предотвращения упрочнения и использование твердосплавного инструмента с соответствующими передними углами. Наша команда CAM-программистов оптимизирует траекторию инструмента для минимизации времени цикла при сохранении целостности поверхности. Последующие операции обработки включают удаление заусенцев, виброобработку и прецизионную очистку от остатков обработки. Технология ЧПУ позволяет нам обрабатывать сложные элементы, такие как внутренние шпоночные пазы, многорезьбовые секции, эксцентриковые отверстия и поверхности сложной формы, которые невозможно или экономически невыгодно обрабатывать традиционными методами.

Механически обработанное литье из алюминиевой бронзы: прочность и коррозионная стойкость

Отливки из алюминиевой бронзы, обработанные методом механической обработки, обладают исключительной механической прочностью в сочетании с превосходной стойкостью к коррозии в морской воде и кавитационной эрозии, что делает их предпочтительным выбором для морских пропульсивных систем, морского оборудования и промышленного применения в тяжелых условиях. Наши марки алюминиевой бронзы включают CuAl10Fe5Ni5 (C95800), CuAl10Ni (C95400) и CuAl9Mn2, соответствующие стандартам ASTM B148, BS 1400 AB1/AB2 и DIN 1705. Эти сплавы содержат 9–12% алюминия с добавлением железа, никеля и марганца для повышения прочности и коррозионной стойкости. В процессе литья получаются детали, близкие к заданным размерам, которые затем обрабатываются на станках с ЧПУ для достижения конечных размеров с типичными допусками от ±0,05 мм до ±0,10 мм в зависимости от размера элемента. Алюминиевая бронза обладает прочностью на разрыв от 550 до 850 МПа и превосходной износостойкостью, что позволяет использовать её в отливках, обработанных методом механической обработки, для изготовления рабочих колёс насосов, сёдел клапанов, червячных передач, гребных винтов и гидравлических компонентов. Процесс механической обработки требует тщательного выбора смазочно-охлаждающей жидкости и удаления стружки из-за склонности сплава к упрочнению. Наши возможности по термической обработке включают отжиг на твердый раствор и дисперсионное твердение для оптимизации механических свойств перед окончательной обработкой. Для дополнительного повышения коррозионной стойкости в агрессивных средах доступны такие виды обработки поверхности, как пассивация и нанесение защитных покрытий.

Механически обработанное литье из кремниевой бронзы: превосходная обрабатываемость и эстетическая привлекательность

Обработанные отливки из кремниевой бронзы сочетают в себе превосходные механические свойства с превосходной обрабатываемостью и привлекательной золотисто-коричневой эстетикой, что делает их идеальными для архитектурной фурнитуры, морской арматуры, скульптур и электрических компонентов. Наши составы из кремниевой бронзы обычно содержат 96% меди с 3-4% кремния и небольшим количеством марганца и цинка, что соответствует таким маркам, как C87300, C87500, C87800 по ASTM B584 и эквивалентным спецификациям BS и DIN. Содержание кремния обеспечивает упрочнение твердого раствора, сохраняя при этом превосходную коррозионную стойкость, сравнимую с медью. Эти отливки прекрасно обрабатываются с минимальным износом инструмента, образуя длинную непрерывную стружку и превосходное качество поверхности без необходимости использования агрессивных режимов резания. Мы используем как горизонтальные, так и вертикальные обрабатывающие центры с ЧПУ, оснащенные высокоскоростными шпинделями для обработки отливок из кремниевой бронзы в прецизионные компоненты, включая электрические разъемы, болты и гайки для морского применения, компоненты насосов и декоративные архитектурные элементы. Сопротивление сплава горячему разрыву при затвердевании позволяет изготавливать сложные литые конструкции с тонкими секциями, которые впоследствии можно обрабатывать с жесткими допусками ±0,03 мм по критическим параметрам. Кремниевая бронза обладает прочностью на разрыв около 380–520 МПа с удлинением 15–30%, что обеспечивает достаточную прочность для большинства неконструкционных применений, сохраняя при этом отличную формуемость при вторичной обработке.

Отливки из свинцовой бронзы, обработанные методом механической обработки: оптимизированы для высокоскоростной обработки

Отливки из свинцовистой бронзы с механической обработкой специально разработаны для применений, требующих интенсивной механической обработки, где свинец (обычно 1–5%) действует как внутренняя смазка и стружколом, значительно улучшая обрабатываемость и сокращая время цикла. Наши марки свинцовистой бронзы включают C83600 (SAE 660), C92200 и C93200, соответствующие стандартам ASTM B584, BS 1400 LG2 и DIN 1705. Частицы свинца, распределенные по всей матрице бронзы, образуют прерывистую стружку, которая легко ломается, предотвращая образование «птичьих гнезд» и обеспечивая более высокие скорости резания без ущерба для срока службы инструмента. Эти сплавы широко используются для изготовления втулок подшипников, упорных шайб, износостойких пластин, заготовок шестерен и компонентов гидравлических клапанов, где самосмазывающиеся свойства и превосходная обрабатываемость имеют первостепенное значение. Наши токарные центры с ЧПУ обеспечивают исключительно высокую производительность обработки деталей из свинцовистой бронзы — скорость резания может достигать 150–200 метров в минуту по сравнению с 80–120 метров в минуту для сплавов из несвинцовой бронзы. Отливки обычно обладают прочностью на разрыв 240–310 МПа и хорошей герметичностью, что делает их пригодными для подшипников средней нагрузки, работающих при температуре до 260 °C. Последующая обработка включает прецизионное хонингование поверхностей подшипников и фосфатное покрытие для повышения износостойкости. Важно отметить, что, хотя свинец улучшает характеристики обработки, мы строго соблюдаем экологические нормы в отношении свинецсодержащих сплавов и предоставляем сертификаты на материалы, подтверждающие их соответствие директивам RoHS (RoHS), где это применимо.

Отливки из пушечной бронзы C83600 LG2, обработанные на станке с ЧПУ: универсальный сплав, который может стать «рабочей лошадкой»

Отливки из пушечной бронзы C83600 LG2, обработанные на станках с ЧПУ, представляют собой один из наиболее широко используемых бронзовых сплавов в промышленном производстве благодаря сбалансированному сочетанию литейных качеств, обрабатываемости, механической прочности и коррозионной стойкости. Этот сплав, также известный как «красная латунь» или «унция-металл», содержит приблизительно 85% меди, 5% олова, 5% свинца и 5% цинка, что соответствует стандартам ASTM B584 C83600, BS 1400 LG2, DIN 1705 RG5 и JIS H5120 CAC406. Четверной состав обеспечивает отличную текучесть при литье, позволяя получать прочные отливки с минимальной пористостью, которые отлично поддаются обработке на всех операциях, включая точение, фрезерование, сверление и нарезание резьбы. Мы производим отливки из сплава C83600, прошедшие механическую обработку, для общемашиностроительных применений, включая корпуса клапанов, насосные корпуса, фитинги, фланцы, шестерни, рабочие колеса и компоненты морского оборудования весом от 100 граммов до 300 килограммов. Сплав обладает прочностью на разрыв не менее 240 МПа с удлинением 20% и твёрдостью по Бринеллю 65–75, что обеспечивает достаточную прочность для систем подачи жидкостей среднего давления, сохраняя при этом отличные показатели обрабатываемости. Наши операции по обработке на станках с ЧПУ сплава LG2 Gunmetal позволяют достичь допусков размеров ±0,05 мм для основных размеров и позиционных допусков до ±0,025 мм для критически важных элементов. Естественная коррозионная стойкость делает эти компоненты пригодными для применения в соленой воде, хотя мы рекомендуем защитные покрытия для экстремальных морских условий. Термообработка для сплава C83600, как правило, не требуется, хотя после тяжёлой механической обработки может быть выполнена процедура снятия напряжений при 250–300 °C для обеспечения размерной стабильности.

Электрические бронзовые соединители, обработанные литьем: прецизионные компоненты для передачи энергии

Электрические бронзовые разъемы Обработанные отливки являются важнейшими компонентами в системах распределения электроэнергии, обеспечивая надежные электрические соединения с превосходной токовой нагрузкой и коррозионной стойкостью. Наш производственный процесс начинается с высокопроводящих бронзовых сплавов, таких как марганцевая бронза C86300 или кремниевая бронза C87300, которые отливаются с использованием методов литья в постоянные формы или литья по выплавляемым моделям для достижения форм, близких к заданным. Эти отливки впоследствии обрабатываются на станках с ЧПУ для создания прецизионных геометрий разъемов, включая профили выступов, отверстия для болтов, цилиндрические секции и контактные поверхности с допусками ±0,02 мм на критических участках электрического интерфейса. Бронзовые сплавы, выбранные для электрических разъемов, должны сочетать электропроводность (обычно 15-25% IACS) с механической прочностью, достаточной для выдерживания крутящего момента при установке и термоциклирования. Операции обработки включают прецизионную расточку для размещения кабеля, сверление и нарезание резьбы для монтажа оборудования, а также фрезерование поверхности для обеспечения плоских, параллельных контактных поверхностей. Последующая обработка включает серебрение, лужение или никелирование для снижения контактного сопротивления и обеспечения долговременной защиты от коррозии. Наши литые электрические бронзовые разъёмы применяются в распределительных устройствах, шинных соединениях, трансформаторных клеммах и промышленных двигателях с номинальным током от 400 до 3000 А. Каждый разъём проходит электрические испытания для подтверждения соответствия контактного сопротивления заданным пределам, а также механические испытания на разрыв для обеспечения надлежащего усилия зажима. Мы соблюдаем требования IEC 60947, UL 486 и других применимых электротехнических стандартов к конструкции и характеристикам разъёмов.

Трансформаторные лепестковые соединители, изготовленные из бронзы: специализированное оборудование для распределения электроэнергии

Трансформаторные плоские разъемы, обработанные из бронзы, представляют собой специально разработанные крепежные устройства, используемые в соединениях высоковольтных трансформаторных вводов, обеспечивая надежное механическое крепление в сочетании с превосходной электропроводностью. Эти специализированные разъемы изготавливаются с высокой точностью из литых бронзовых заготовок или отливок, близких к заданной форме, с использованием многооперационных процессов обработки с ЧПУ. Типичный плоский разъем имеет плоскую секцию лезвия, которая вставляется в паз трансформаторного ввода, радиус перехода для минимизации концентрации напряжений и бочкообразную или компрессионную секцию для крепления кабеля. В нашем производственном процессе используется кремниевая бронза C87300 или алюминиевая бронза C95400 благодаря их превосходному соотношению прочности к электропроводности, а отливки производятся с минимальным съемом материала во время обработки. Операции с ЧПУ включают контурное фрезерование для создания точного профиля лопатки, прецизионное сверление отверстий для монтажных болтов и фрезерование резьбы для крепежа кабеля. Критические размеры, такие как толщина лезвия (обычно 6,35 мм или 8 мм), глубина вставки и расположение отверстий, выдерживаются с допуском ±0,025 мм для обеспечения надёжной установки в трансформаторные вводы. Шероховатость поверхности контактных зон поддерживается на уровне Ra 0,8 мкм или выше для минимизации контактного сопротивления. Разъёмы подвергаются серебряному покрытию толщиной 10–15 мкм поверх медного слоя для обеспечения оптимальных электрических характеристик и защиты от коррозии. Протоколы испытаний включают проверку размеров с помощью оптических компараторов, измерение толщины покрытия методом рентгенофлуоресценции и испытание электрического сопротивления. Разъёмы поставляются с сертификатом, подтверждающим состав материала, механические свойства и электрические характеристики.

Заземляющие соединители бака трансформатора, изготовленные из бронзы: критически важные для безопасности компоненты заземления

Заземляющие соединители для бака трансформатора, изготовленные из бронзы, выполняют важнейшую функцию безопасности, обеспечивая низкоомное заземление для корпусов трансформаторов, гарантируя безопасность персонала и защиту оборудования в аварийных ситуациях. Эти прочные соединители изготавливаются из отливок из алюминиевой или кремниевой бронзы, обеспечивая механическую прочность, необходимую для выдерживания токов короткого замыкания, сохраняя при этом отличную электропроводность и коррозионную стойкость в течение десятилетий эксплуатации на открытом воздухе. Типичная конструкция заземляющего соединителя включает в себя плоскую площадку, которая надежно крепится болтами к поверхности бака трансформатора, прочные точки крепления проводника, способные вместить большие заземляющие кабели, а иногда и несколько точек подключения для конфигураций заземления сетки. Наше производство начинается с литья в песчаные формы или литья по выплавляемым моделям для получения заготовок, близких к заданной форме, за которыми следует комплексная обработка на станках с ЧПУ, включая торцевое фрезерование для создания плоских монтажных поверхностей с допуском плоскостности ±0,05 мм, прецизионное сверление и нарезание резьбы для монтажных деталей, рассчитанных на определенные значения крутящего момента, а также механическую обработку элементов крепления кабеля, таких как компрессионные наконечники или болтовые зажимы. Для сильноточных применений предпочтение отдаётся алюминиевой бронзе марки C95400 или C95800 благодаря сочетанию предела текучести 90 МПа и достаточной электропроводности. Обработка поверхности обычно включает лужение или серебрение контактных поверхностей для снижения долговременного окисления и поддержания низкого контактного сопротивления на протяжении всего срока службы разъёма. Каждый заземляющий разъём маркируется номинальной токовой нагрузкой, классом материала и кодами прослеживаемости в соответствии со стандартами IEEE и IEC для трансформаторов. Наши заземляющие разъёмы рассчитаны на проводники сечением от 35 мм² до 500 мм² с номинальным током от 1000 до 10 000 ампер в условиях кратковременных коротких замыканий.

Марки материалов и международные спецификации

| Тип сплава | ASTM (США) | Бакалавр наук (британский) | ДИН (немецкий) | JIS (Япония) | ИС (Индия) | ГБ (Китай) |

|---|---|---|---|---|---|---|

| Бронзовый сплав | С83600 | ЛГ2 (1400) | РГ5 (1705) | CAC406 (H5120) | ЛТБ2 (305) | ZCuSn5Pb5Zn5 |

| Алюминиевая бронза | С95800 | АБ2 (1400) | G-CuAl10Ni | CAC703 (H5120) | АБ2 (305) | ZCuAl10Fe3 |

| Кремниевая бронза | С87300 | СКБ3 (1400) | G-CuSn5ZnPb | – | СБК (305) | ZCuSn5Zn5Pb5 |

| Фосфорная бронза | С90700 | ПБ1 (1400) | G-CuSn10 | CAC502 (H5120) | ПБ1 (305) | ZCuSn10P1 |

| Свинцовая бронза | С93200 | ЛГ4 (1400) | G-CuSn7ZnPb | CAC403 (H5120) | HTB3 (305) | ZCuSn10Pb1 |

| Марганцевая бронза | С86300 | HCC1 (1400) | G-CuZn25Al5 | – | HTB1 (305) | ZCuZn38Mn2Pb2 |

Технические характеристики производственного процесса и оборудования

Наш комплексный цех литья и механической обработки бронзы использует многоступенчатый производственный процесс, начиная с изготовления моделей и подготовки форм, плавки металла и литья, термической обработки (при необходимости), и заканчивая прецизионной обработкой на станках с ЧПУ и финишной отделкой. В литейном цехе используются индукционные плавильные печи ёмкостью от 500 до 2000 кг, обеспечивающие точный контроль температуры и химического состава сплава с помощью спектрометрического анализа. Для крупногабаритных деталей мы применяем литьё в песчано-глинистые формы, оболочковое литьё для среднесерийного производства и литьё по выплавляемым моделям для изделий сложной геометрии, требующих минимальных углов уклона и превосходного качества поверхности.

Наш отдел механической обработки оснащен 15 вертикальными обрабатывающими центрами с ЧПУ таких производителей, как DMG Mori, Haas и Fanuc, с рабочими зонами от 500 x 400 x 400 мм до 1200 x 800 x 600 мм, скоростью вращения шпинделя до 12 000 об/мин и точностью позиционирования ±0,005 мм. Участок токарных станков с ЧПУ включает в себя 8 токарных центров с диаметром прутка от 65 до 200 мм, противошпиндели для комплексной обработки за один установ и приводные инструментальные станции для фрезерования и сверления. Кроме того, мы обслуживаем стандартные станки, включая радиально-сверлильные, плоскошлифовальные, круглошлифовальные и резьбонакатные станки, для специализированных операций, не подходящих для автоматизации с ЧПУ.

Контрольно-измерительное оборудование включает в себя три координатно-измерительные машины (КИМ) с измерительными объемами до 700х1000х600 мм и точностью 2,5 мкм, оптические компараторы, измерители шероховатости поверхности, оборудование для испытания на твердость (по Роквеллу и Бринеллю), а также аппаратуру для испытания материалов, включая испытательные машины на растяжение и спектрометры для проверки материалов.

Типичные производимые компоненты и области применения

Втулки подшипников и подшипники скольжения — изготовлены из свинцовой бронзы или алюминиевой бронзы для опор вращающихся валов в насосах, двигателях и промышленных редукторах с допусками на отверстия H7 и чистотой поверхности Ra 0,8.

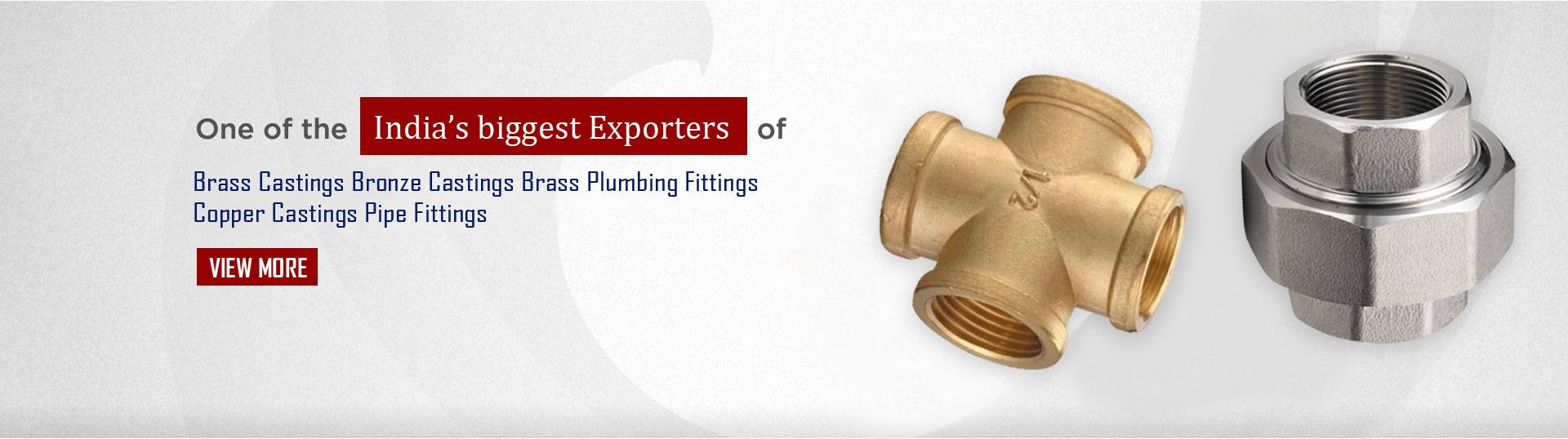

Компоненты клапанов – отливки корпусов, крышки, штоки и седла, изготовленные из оружейной бронзы C83600 для применения в воде, паре и химических средах, требующих номинального давления до PN40.

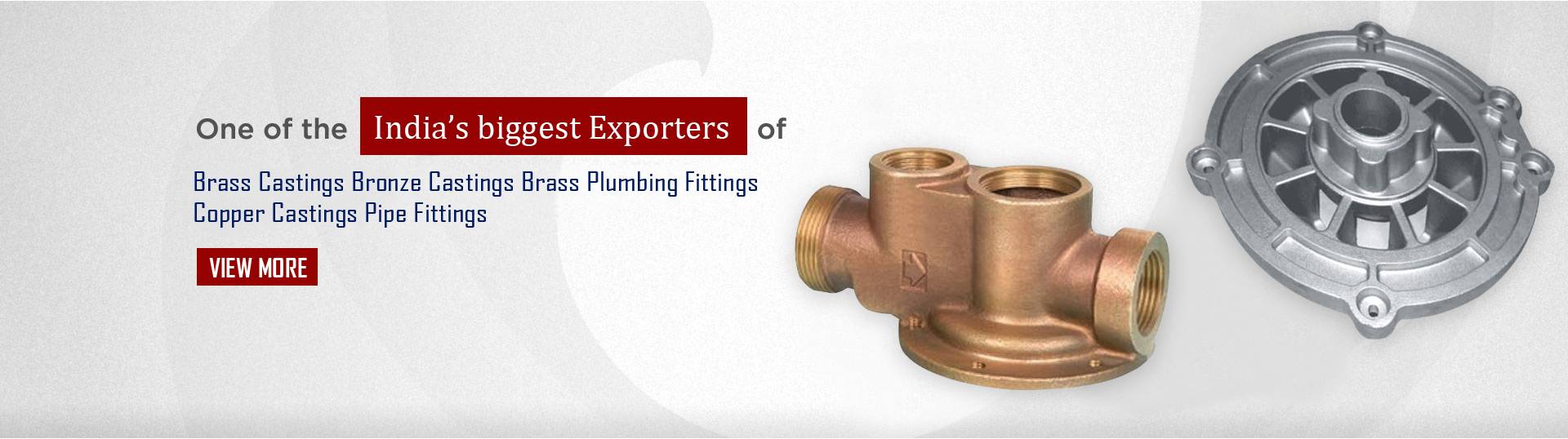

Компоненты насосов – рабочие колеса, компенсационные кольца, корпуса и втулки вала, изготовленные из алюминиевой бронзы или кремниевой бронзы, устойчивые к абразивным шламам и коррозионным жидкостям в горнодобывающей промышленности, химической промышленности и очистке сточных вод.

Судовое оборудование – гребные винты, баллеры рулей, фильтры забортной воды и детали корпуса, изготовленные из алюминиевой бронзы и кремниевой бронзы, соответствующие спецификациям Регистра Ллойда и ABS для морского применения.

Электрические соединители и клеммы – кабельные наконечники, соединители шин, заземляющее оборудование и принадлежности трансформаторов, изготовленные в соответствии с электрическими стандартами UL, IEC и IEEE с соответствующим покрытием.

Шестерни и червячные колеса – прецизионные бронзовые шестерни для низкоскоростных применений с высоким крутящим моментом, где критически важны бесшумная работа и износостойкость, включая приводы лифтов и редукторы скорости.

Компоненты контрольно-измерительных приборов – компоненты манометров, корпуса клапанов и корпуса датчиков, требующие размерной стабильности и коррозионной стойкости в системах управления технологическими процессами.

Стандартные размерные возможности и допуски

| Тип объекта | Стандартный допуск | Точность Допуск | Отделка поверхности |

|---|---|---|---|

| Внешний диаметр (обработанный) | ±0,05 мм | ±0,025 мм | Ra 1,6 – Ra 0,8 |

| Внутренний диаметр (рассверленный) | ±0,05 мм | ±0,025 мм | Ra 1,6 – Ra 0,8 |

| Позиции отверстий | ±0,10 мм | ±0,05 мм | – |

| Диаметр шага резьбы | толерантность 6 г | толерантность 5g | – |

| Плоскостность (обработанные поверхности) | 0,05 мм/100 мм | 0,025 мм/100 мм | Ра 0,8 – Ра 0,4 |

| Концентричность | 0,05 мм ПИР | 0,025 мм ПИР | – |

| Перпендикулярность | ±0,05 мм | ±0,025 мм | – |

| Шероховатость поверхности (стандартная) | Ra 3,2 – Ra 1,6 | Ра 0,8 – Ра 0,4 | Как указано |

Диапазон размеров деталей: минимальный вес отливки 50 граммов, максимальный вес отливки 500 килограммов. Минимальный размер обработки 5 мм, максимальный размер обработки 800 мм. Эти возможности позволяют удовлетворить самые разнообразные требования к компонентам: от прецизионных электрических разъемов до крупногабаритных корпусов насосов и клапанов.

Свойства бронзового материала – Технические данные

| Свойство | C83600 Оружейная бронза | C95800 Алюминиевая бронза | C87300 Si Бронза | C93200 свинцовый |

|---|---|---|---|---|

| Предел прочности | 240 МПа | 650 МПа | 415 МПа | 240 МПа |

| Предел текучести | 130 МПа | 280 МПа | 165 МПа | 125 МПа |

| Удлинение | 20% | 12% | 35% | 15% |

| Твердость (по Бринеллю) | 65-75 НВ | 150-170 НВ | 80-90 НВ | 60-70 НВ |

| Электропроводность | 15% МАКО | 13% МАКО | 7% МАКО | 12% МАКО |

| Теплопроводность | 60 Вт/м·К | 60 Вт/м·К | 40 Вт/м·К | 50 Вт/м·К |

| Коэффициент расширения | 18,0 x 10⁻⁶/°С | 16,2 x 10⁻⁶/°С | 18,0 x 10⁻⁶/°С | 18,5 x 10⁻⁶/°С |

| Плотность | 8,75 г/см³ | 7,65 г/см³ | 8,75 г/см³ | 8,90 г/см³ |

Варианты отделки поверхности и гальванизации

Наши комплексные возможности по обработке поверхности улучшают как эстетический вид, так и функциональные характеристики обработанных бронзовых отливок. Стандартные варианты отделки включают в себя состояние после механической обработки с видимыми следами инструмента, дробеструйную обработку для равномерного матового вида, виброобработку для удаления заусенцев и гладкой текстуры, а также полировку для достижения зеркальной поверхности там, где это необходимо. Варианты защитного покрытия включают химическое никелирование (толщиной 5–25 мкм) для износостойкости и равномерного покрытия сложных геометрических форм, электролитическое никелирование для усиленной защиты от коррозии, лужение (3–10 мкм) для электротехнических применений, требующих низкого контактного сопротивления, серебрение (10–20 мкм) для высокопроводящих электрических соединений и хроматное конверсионное покрытие для умеренной защиты от коррозии с минимальным влиянием на размеры. Каждый процесс нанесения покрытия соответствует стандартам ASTM B733, ASTM B689 или эквивалентным международным стандартам с испытаниями на адгезию и проверкой толщины, проводимыми на производственных партиях. Специальные виды обработки включают фосфатное покрытие для повышения износостойкости подшипников и прозрачное лаковое покрытие для архитектурных компонентов, требующих сохранения эстетического вида с сохранением естественного бронзового цвета.

Обслуживаемые отрасли и сферы применения

Морская и судостроительная промышленность — компоненты пропульсивных установок, системы обработки морской воды, корпусная арматура и палубное оборудование, требующие исключительной коррозионной стойкости в соленой воде в соответствии со стандартами морского классификационного общества.

Генерация и распределение электроэнергии — компоненты трансформаторов, электрические соединители, оборудование для шин, системы заземления и детали коммутационного оборудования для коммунальных предприятий и промышленных энергосистем, соответствующие спецификациям IEC, IEEE и UL.

Водоподготовка и очистка сточных вод — компоненты насосов, корпуса клапанов, детали приводов и трубопроводная арматура, транспортирующая питьевую воду, сточные воды и растворы для химической обработки, требующие соответствия NSF-61 для контакта с питьевой водой.

Нефтегазовая промышленность — компоненты устья скважин, запорная арматура клапанов, детали насосов и оборудование морских платформ, работающие в агрессивных углеводородных и соляных средах с соблюдением строгих требований к безопасности и качеству.

Химическая обработка – компоненты технологического оборудования, включая корпуса насосов, корпуса клапанов, детали теплообменников и арматуру контрольно-измерительных приборов, устойчивые к воздействию различных кислот, щелочей и органических растворителей.

Автомобили и транспорт — компоненты подшипников, электрические разъемы, корпуса датчиков и специализированные крепежные элементы для легковых автомобилей, коммерческих грузовиков и железнодорожного транспорта.

Наземная поддержка в аэрокосмической отрасли – оборудование для обслуживания воздушных судов, компоненты топливной системы и оборудование для наземного подключения к электросети, отвечающие стандартам качества в аэрокосмической отрасли и требованиям прослеживаемости.

Горнодобывающая промышленность и обогащение полезных ископаемых — компоненты шламовых насосов, детали измельчительных мельниц и оборудование для обработки материалов, работающее в высокоабразивных средах с жидкостями, содержащими твердые частицы.

Сроки производства и график поставок

Стандартный срок выполнения заказа на изготовление отливок из бронзы с механической обработкой составляет от 4 до 6 недель с момента подтверждения заказа на покупку, включая изготовление модели или проверку оснастки (5–7 дней), изготовление и затвердевание отливки (7–10 дней), термическую обработку и снятие напряжений, где применимо (2–3 дня), операции по обработке на станках с ЧПУ (10–15 дней), отделку поверхности и нанесение покрытия (3–5 дней), контроль качества и документирование (2–3 дня) и окончательную упаковку. Ускоренное производство доступно для срочных требований с поставкой в течение 3 недель для компонентов, использующих существующие модели и стандартные марки материалов, хотя может взиматься плата за срочность. Для повторных заказов с установленной оснасткой и одобренной проверкой первого изделия мы можем сократить срок выполнения до 3–4 недель. Крупносерийное производство, превышающее 500 штук, может потребовать продления сроков, оговоренных при размещении заказа. Мы поддерживаем прозрачную коммуникацию на протяжении всего производства, предоставляя еженедельные отчеты о ходе работ и заблаговременно уведомляя о любых возможных задержках. Наши производственные планы учитывают графики поставок клиентов, и мы можем организовать частичные поставки для удовлетворения потребностей поэтапного проекта или хранить готовые запасы для запланированных поставок по вызовам.

Почему стоит выбрать наши бронзовые отливки с механической обработкой

Три десятилетия специализированного опыта . Наша компания непрерывно совершенствует процессы литья и обработки бронзы с 1995 года, накапливая обширные металлургические знания и производственный опыт, которые гарантируют стабильное качество и способность решать проблемы, возникающие при изготовлении сложных компонентов.

Расширенная инженерная поддержка . Наша техническая группа активно сотрудничает с заказчиками на этапах проектирования, предлагая проектирование для анализа технологичности (DFM), предлагая экономически эффективные модификации для улучшения литейных свойств и эффективности обработки, предоставляя конечно-элементный анализ для компонентов, подверженных напряжению, и рекомендуя оптимальный выбор материала на основе условий эксплуатации.

Гибкие производственные возможности . В отличие от жестких производственных процессов, мы работаем с опытными образцами, начиная с единичных изделий, эффективно масштабируем производство до средних объемов в 100–1000 изделий и поддерживаем крупномасштабное производство, превышающее 10 000 компонентов в год, сохраняя при этом стабильно высокое качество на всех уровнях объемов.

Индивидуальные упаковочные решения — мы предлагаем индивидуальную упаковку, отвечающую конкретным требованиям клиентов, включая индивидуальную упаковку компонентов в бумагу с летучими ингибиторами коррозии для защиты от коррозии, индивидуальные пенопластовые вставки для хрупких геометрических форм, фирменную упаковку с логотипами клиентов для розничной торговли и специализированную экспортную тару, соответствующую международным правилам перевозки.

Подробная документация по качеству — каждая поставка включает сертификаты испытаний материалов, отслеживающие химический состав до партии плавки, отчеты о проверке размеров, документирующие критические характеристики, результаты испытаний третьей стороной (если указано) и полную документацию по прослеживаемости, соответствующую стандартам AS9100, ISO 9001 и требованиям системы качества, определенным заказчиком.

Глобальная логистическая сеть . Наш опытный экспортный отдел управляет международными перевозками воздушным транспортом для срочных потребностей, морскими перевозками для экономичных объемов поставок, подготовкой таможенной документации и координацией с экспедиторами, обеспечивая своевременную доставку в пункты назначения в Северной Америке, Европе, Азиатско-Тихоокеанском регионе и на Ближнем Востоке.

Конкурентоспособная структура ценообразования . Производство в Индии обеспечивает значительные преимущества в стоимости по сравнению с западными производителями, сохраняя при этом эквивалентные стандарты качества, с прозрачным ценообразованием без скрытых надбавок, скидками за объем для крупных заказов и соглашениями о фиксированных ценах, доступными для годовых контрактов на поставку.

Оперативная коммуникация . Наша служба поддержки клиентов поддерживает связь по нескольким каналам, включая электронную почту, телефон, сообщения WhatsApp и видеоконференции, и, как правило, отвечает на запросы в течение 24 часов, предоставляя технические разъяснения на четком и понятном языке, а не на пренебрежительном жаргоне.

Техническая сессия вопросов и ответов

Какие допуски размеров могут быть достигнуты при обработке бронзовых отливок на станках с ЧПУ, и как они соотносятся с другими методами производства?

Наши станки с ЧПУ обеспечивают допуски ±0,05 мм для основных деталей и ±0,025 мм для критических размеров, а также ±0,010 мм при использовании специализированных протоколов. Эти допуски значительно превышают допуски, получаемые при литье (±0,5–1,0 мм), и приближаются к допуску обработки кованых прутковых заготовок, обеспечивая при этом экономическую выгоду и гибкость проектирования литья в готовую форму.

Как сравнивается обрабатываемость различных бронзовых сплавов и какие факторы следует учитывать при выборе марки бронзы?

Свинцовая бронза демонстрирует наилучшие характеристики обработки, позволяя увеличить скорость резания на 30–50%. Кремниевая бронза хорошо обрабатывается, обеспечивая высокое качество поверхности, в то время как алюминиевая бронза требует специального инструмента из-за склонности к упрочнению. При выборе следует учитывать баланс между простотой обработки и эксплуатационными требованиями, такими как прочность, коррозионная стойкость и соответствие нормативным требованиям к содержанию свинца.

Каковы типичные причины пористости в бронзовых отливках и как ваш процесс контроля качества выявляет и отбраковывает дефектные отливки?

Пористость возникает из-за недостаточной дегазации, недостаточного прогрева, быстрого охлаждения, попадания влаги или турбулентного течения металла. Наш контроль качества включает спектрометрический анализ, визуальный осмотр, радиографический контроль (рентгеновский), ультразвуковой контроль и испытания под давлением для выявления дефектов перед механической обработкой, гарантируя, что клиентам попадут только качественные отливки.

Можно ли подвергать отливки из бронзы термической обработке для улучшения механических свойств, и какие процессы для этого применяются?

Алюминиевая бронза хорошо поддаётся отжигу на твердый раствор (900–950 °C) и отпуску (600–650 °C), достигая предела прочности на разрыв более 850 МПа. Большинство бронзовых сплавов можно снять с помощью отжига при температуре 250–300 °C, который устраняет остаточные напряжения и повышает размерную стабильность без существенного изменения механических свойств.

Какая толщина покрытия рекомендуется для бронзовых соединителей в различных электрических и коррозионных условиях?

Серебрение толщиной 10–15 микрон обеспечивает оптимальную проводимость согласно ASTM B700, лужение толщиной 5–8 микрон обеспечивает хорошую паяемость согласно ASTM B545, а никелирование толщиной 15–25 микрон обеспечивает надежную защиту от коррозии. Выбор зависит от требований к электрическим характеристикам, воздействия окружающей среды и стоимости согласно стандартам IEC 60512 и UL 486.

Как обеспечить постоянную точность размеров во всех партиях продукции для деталей с жесткими допусками, требующих соответствующих сборок?

Стабильность обеспечивается за счет квалифицированных программ ЧПУ, проверенных проверкой первого изделия, стандартизированных приспособлений, исключающих вариации настроек, калибровки станков в соответствии с ISO 230-2, контролируемой температуры окружающей среды (20 °C ± 2 °C) и статистического контроля технологического процесса (SPC), отслеживающего ключевые размеры на протяжении всего производства с компенсацией износа инструмента, сохраняющего контроль размеров.

Какие конструктивные особенности улучшают литейные свойства бронзовых деталей, сохраняя при этом пригодность для последующих операций обработки на станках с ЧПУ?

Оптимальная конструкция включает равномерную толщину стенок (6–12 мм), углы уклона 2–5 градусов, большие радиусы скруглений (минимум 3 мм), отсутствие глубоких внутренних карманов и наличие выступов на обработанных поверхностях. Припуск на обработку 2–4 мм на критических поверхностях обеспечивает достаточный запас материала для зачистки и минимизирует время цикла.

Как сравнивается коррозионная стойкость различных бронзовых сплавов при использовании в морской воде, и какие марки указаны морскими обществами?

Алюминиевая бронза C95800 обладает превосходной стойкостью к воздействию морской воды со скоростью коррозии менее 0,025 мм в год, значительно превосходя кремниевую бронзу (0,05–0,1 мм в год) и оружейную бронзу. Морские классификационные общества, включая Регистр Ллойда и ABS, одобряют алюминиевую бронзу C95800 для гребных винтов и ответственной подводной арматуры, требующей исключительной стойкости к коррозии и кавитации.

В чем заключаются основные различия между обработкой бронзовых отливок и кованых изделий, и в каких случаях каждый из подходов более экономичен?

Отливки позволяют производить изделия сложной геометрии, близкие к заданной, что экономически выгодно при партиях свыше 25–50 штук, в то время как кованые изделия обладают превосходными механическими свойствами и подходят для изготовления прототипов или изделий простой геометрии при партиях менее 10 штук. Сроки изготовления и инвестиции в оснастку позволяют использовать кованые заготовки при небольших партиях, в то время как литье отлично подходит для сложных форм и средних и больших объемов производства.

Какую документацию по проверке и испытаниям вы предоставляете для обработанных бронзовых отливок, и можете ли вы выполнить особые требования по сертификации?

Стандартная документация включает сертификаты испытаний материалов (EN 10204, тип 3.1), отчёты о проверке размеров, сертификаты визуального контроля и коммерческие счета-фактуры. Доступна расширенная документация, включающая результаты механических испытаний, проводимых независимой организацией, по стандарту ASTM E8, радиографического контроля по стандарту ASTM E155, сертификаты испытаний под давлением, сертификаты соответствия RoHS, декларации REACH и прослеживаемость в соответствии со стандартами AS9100 и IATF 16949.

Что является причиной упрочнения деталей из бронзы при обработке, и как можно оптимизировать параметры обработки, чтобы свести это к минимуму?

Упрочнение происходит в результате пластической деформации, приводящей к образованию дислокационных клубков, особенно в алюминиевой бронзе. Для минимизации этого процесса необходимы острые режущие кромки, положительные передние углы (10–15 градусов), достаточная глубина резания (минимум 0,5 мм), подходящая скорость резания (80–120 м/мин для алюминиевой бронзы) и эффективная смазочно-охлаждающая жидкость с непрерывной траекторией резания, исключающей прерывистую резку.

Можно ли изготавливать отливки из бронзы с внутренними каналами или сложной внутренней геометрией, и как это влияет на операции обработки?

Мы регулярно производим бронзовые отливки с внутренними каналами, используя песчаные стержни, что позволяет снизить вес и обеспечить функциональность внутренних деталей. К числу проблем относятся сложность доступа к инструментам, невозможность контроля внутренних поверхностей без использования бороскопа или рентгенографии, а также потенциальное смещение стержня, влияющее на толщину стенки, что требует тщательного проектирования с соответствующими допусками (±0,5 мм внутри).

Какие вопросы охраны окружающей среды и безопасности необходимо учитывать при обработке сплавов свинцовой бронзы, и как ваши предприятия решают эти проблемы?

Для свинцовой бронзы (1–5 % свинца) требуются комплексные меры контроля, в том числе закрытые станки с ЧПУ со встроенным улавливателем тумана, фильтрация HEPA, мокрая обработка, средства защиты органов дыхания оператора, мониторинг качества воздуха, гарантирующий соблюдение пределов воздействия на рабочем месте (50 мкг/м³), а также отдельный сбор стружки с переработкой через специализированные пункты утилизации металла, предотвращающие загрязнение свалок.

Как вы справляетесь с разработкой прототипов и мелкосерийным производством, и какие финансовые последствия следует ожидать заказчикам?

Наш гибкий подход позволяет создавать единичные прототипы методом литья по выплавляемым моделям или методом механической обработки, рассчитанные на 5–50 циклов. Срок изготовления прототипа составляет 2–3 недели, а стоимость, как правило, в 3–5 раз выше, чем при крупносерийном производстве из-за амортизации оснастки при ограниченном количестве. При мелкосерийном производстве (10–100 штук) цены промежуточные, примерно в 1,5–2 раза превышающие цены при крупносерийном производстве.

Какие факторы влияют на качество обработки поверхности бронзовых поверхностей и как можно оптимизировать технические характеристики?

Шероховатость поверхности зависит от геометрии инструмента, параметров обработки, характеристик материала, жёсткости станка и эффективности смазочно-охлаждающей жидкости. Диапазон достижимых значений шероховатости поверхности составляет от Ra 6,3 мкм (черновая обработка) до Ra 0,4 мкм (чистовая обработка). Технические характеристики должны соответствовать функциональным требованиям: для поверхностей подшипников рекомендуется Ra 0,8–1,6 мкм, а для наружных поверхностей общего назначения — Ra 3,2–6,3 мкм.

Отзывы клиентов

Джеймс Уитмор, старший инженер по закупкам, подразделение промышленных насосов, Мичиган, США

Мы закупаем отливки из алюминиевой бронзы у этого производителя для нашей линейки насосов для работы с коррозионными средами уже более восьми лет, и стабильность качества просто поразительна. Их инженерная команда тесно сотрудничала с нами, оптимизируя геометрию лопастей рабочего колеса для улучшения литейных свойств без ущерба для гидравлических характеристик, что позволило снизить затраты на 15% по сравнению с нашим предыдущим поставщиком. Точность размеров при механической обработке и понимание жёстких допусков, необходимых для динамической балансировки, практически полностью устранили проблемы с вибрацией на месте эксплуатации, с которыми мы сталкивались ранее. Коммуникация была исключительной — ответы на технические вопросы обычно приходят в течение 24 часов.

Сара Чен, менеджер по электротехнике, производство трансформаторов, Онтарио, Канада

«Найти производителя, способного производить наши специализированные бронзовые трансформаторные разъемы в соответствии со стандартами электротехнической промышленности и при этом поддерживать конкурентоспособные цены, было непросто, пока три года назад мы не нашли этого индийского поставщика».

Глоссарий технических терминов

Литейность — легкость, с которой расплавленный металл заполняет полости форм, на которую влияют текучесть, характеристики затвердевания и подверженность дефектам.

ЧПУ (числовое программное управление) — автоматизированное управление станками с использованием запрограммированных последовательностей движений станка и функций, выполняемых микропроцессорами.

Децинкификация – селективный коррозионный процесс, удаляющий цинк из бронзовых сплавов, в результате которого образуется пористая структура с высоким содержанием меди и пониженной механической прочностью.

Угол уклона — конусность, применяемая к вертикальным поверхностям литейных моделей, облегчающая извлечение из форм без повреждений, обычно 2–5 градусов.

Геометрические размеры и допуски (GD&T) — символьный язык на инженерных чертежах, описывающий геометрию и допустимые отклонения с использованием систем контроля характеристик и базовых ссылок.

Gunmetal — традиционный бронзовый сплав, содержащий медь, олово, цинк и свинец, названный так в честь исторического использования в производстве пушек, современное обозначение C83600.

Литье по выплавляемым моделям — процесс точного литья, при котором керамические формы изготавливаются на основе восковых моделей, которые выплавляются перед заливкой металла, что позволяет изготавливать изделия сложной геометрии с превосходной отделкой поверхности.

Рейтинг обрабатываемости – сравнительная оценка легкости обработки, обычно относимая к легкообрабатываемой латуни (C36000), которой присваивается значение 100%, а другим сплавам присваивается пропорциональное значение.

Линия разъема — граница раздела, где соединяются половинки формы в процессе литья, обычно имеющая небольшой заусенец, требующий удаления во время отделочных операций.

Герметичность — отсутствие сквозной пористости стенок или сообщающихся пустот, допускающих утечку жидкости, что подтверждается гидростатическими или пневматическими испытаниями.

Стояк — резервуар с расплавленным металлом в литейных формах, обеспечивающий усадку при затвердевании для предотвращения образования внутренних пустот, удаляемый после затвердевания отливки.

Полное индикаторное биение (ПИБ) — максимальное изменение положения поверхности относительно базовой оси за время полного вращения, измеренное с помощью циферблатного индикатора, выражающее концентричность.

Упрочнение — увеличение твердости и прочности материала за счет пластической деформации, происходящей во время обработки, когда режущие инструменты разрезают, а не сдвигают материал.

Связанные части

Втулки подшипников из бронзы, обработанные на станке с ЧПУ, прецизионные бронзовые компоненты клапанов, литье из алюминиевой бронзы для морского применения, архитектурная фурнитура из кремниевой бронзы, электрические разъемы из трансформаторной бронзы, подшипники из фосфористой бронзы, литье гребных винтов из бронзы, крыльчатка насоса из бронзы, обработанная на станке с ЧПУ, изготовление электрических клемм из бронзы, отливки червячных передач из бронзы, устойчивые к морской воде фитинги, производители бронзовых втулок в Индии, литье бронзовых втулок на заказ, детали из высокопрочной алюминиевой бронзы, коррозионно-стойкие бронзовые детали, фитинги для приборов из бронзы, электрическое заземление из бронзы, отливки из морской бронзы, производители корпусов клапанов из бронзы, прецизионная обработка бронзовых разъемов, компоненты из алюминиевой бронзы C95800, детали из кремниевой бронзы C87300, поставщики литья из бронзы цвета бронзы, производители подшипников скольжения из бронзы, плоские наконечники из трансформаторной бронзы, обработанные бронзовые соединители для резервуаров, экспортеры промышленного бронзового литья. Бронзовые заготовки шестерен, обработанные на станках с ЧПУ, поставщики судостроительной бронзовой фурнитуры, обработанные бронзовые фланцы и фитинги.

Упаковка и экспортная отправка

Мы предлагаем комплексные упаковочные решения, защищающие обработанные бронзовые отливки во время международных перевозок с учетом индивидуальных требований заказчика. Стандартная упаковка включает в себя индивидуальную обертку компонентов бумагой с летучим ингибитором коррозии (VCI), предотвращающей атмосферную коррозию при длительном хранении и морской перевозке, размещение в гофрированных картонных коробках с жесткими разделителями, предотвращающими повреждение компонентов при контакте друг с другом, запечатывание влагостойкой лентой и внешнюю маркировку, содержащую номера деталей, количество, вес брутто и инструкции по обращению (маркировка хрупких деталей, стрелки ориентации). Для деталей с деликатной геометрией или поверхностей, обработанных с высокой точностью, мы предлагаем специальные вставки из пеноматериала, точно повторяющие форму компонента, предотвращающие смещение и ударные повреждения. Более тяжелые отливки упаковываются в деревянные ящики, соответствующие международным фитосанитарным стандартам ISPM-15, требующим термической обработки или фумигации, с внутренними распорками, предотвращающими смещение во время погрузки/разгрузки. Экспортная документация включает в себя коммерческий счет, упаковочный лист, сертификат происхождения, сертификаты испытаний материалов, отчеты об инспекции и любые специальные сертификаты, требуемые правилами страны назначения. Мы сотрудничаем с международными экспедиторами, занимаясь таможенным оформлением, бронированием морских и авиаперевозок, страхованием грузов и доставкой «от двери до двери» на объекты клиентов в Северной Америке, Европе, Азии, Австралии и на Ближнем Востоке. Мы предоставляем информацию об отслеживании груза, позволяя клиентам отслеживать ход перевозки, а также согласовываем сроки доставки для срочных проектов. Мы предлагаем фирменную упаковку, включая картонные коробки с логотипами клиентов, изготовленные на заказ, для продуктов, предназначенных для розничной торговли или доставки конечному потребителю, что повышает профессиональный внешний вид товара.

Показатели производительности и контрольные показатели качества

Наши операции по обработке бронзы стабильно достигают измеримых стандартов производительности, включая 98,5% своевременной поставки, рассчитанной на основе первоначально запрошенных заказчиком дат, 99,2% приемлемости контроля размеров с первого прохода, что свидетельствует о надежном управлении процессом и навыках оператора, отсутствие зарегистрированных отказов на месте, относящихся к дефектам литья, за последние 24 месяца, что демонстрирует качество литья, средний индекс допуска на обработку (Cpk) 1,67 для критических размеров, показывающий центрированную производительность процесса с достаточным запасом, жалобы клиентов на качество менее 0,8% от поставок, отражающие общую удовлетворенность, и 95% повторных клиентов за трехлетний период измерений, что указывает на прочность отношений. Эффективность использования материала составляет в среднем 72%, что означает, что вес обработанных компонентов составляет 72% от веса литья, а переработка стружки позволяет извлечь 95% стоимости брака. Оптимизация времени цикла обработки с помощью проверенных программ ЧПУ и эффективной оснастки обеспечивает на 25% более быстрое производство по сравнению с подходами с ручным программированием. Продолжительность безотказной работы оборудования превышает 92% благодаря планированию профилактического обслуживания, что минимизирует незапланированные простои. Наша система менеджмента качества подтверждает сертификат ISO 9001:2015, успешно пройдя повторные сертификационные аудиты и не обнаружив ни одного серьёзного несоответствия в ходе надзорных аудитов. Опросы удовлетворенности клиентов неизменно показывают, что наша техническая поддержка, оперативность коммуникации и способность решать проблемы оцениваются выше 4,5 по 5-балльной шкале.

Почему мировые производители доверяют нашему опыту в литье бронзы

Производство отливок из бронзы с механической обработкой требует большего, чем просто оборудование и материалы — оно требует глубоких познаний в металлургии, накопленных за десятилетия решения проблем в реальных условиях. Наша команда решила бесчисленное множество технических задач, включая устранение пористости в толстостенных отливках из алюминиевой бронзы за счет модифицированной конструкции литниковой системы и контролируемых скоростей затвердевания, достижение нулевой утечки в бронзовых корпусах клапанов, работающих под давлением, за счет оптимизированной технологии формования, разработку специализированных стратегий обработки для закаленной алюминиевой бронзы, снижающих расход инструмента на 40%, создание специальных приспособлений, позволяющих выполнять полную обработку бронзовых соединителей сложной геометрии за одну установку, улучшая контроль допусков, и разработку гибридных подходов к литью и изготовлению для крупных бронзовых сборок, где монолитное литье было бы нецелесообразным. Этот опыт напрямую влияет на преимущества для клиентов: меньше итераций прототипа, более быстрый выход на рынок, оптимизированные конструкции компонентов, сочетающие технологичность с производительностью, и уверенность в том, что производство будет осуществляться без непредвиденных технических препятствий. Наш клиентоориентированный подход выходит за рамки простого выполнения заказов на закупку. Он включает в себя активное сотрудничество, направленное на улучшение дизайна, прозрачное информирование о реальных возможностях и ограничениях, честное ценообразование без скрытых платежей, выявляемых при отгрузке, и долгосрочное партнерство, где мы добиваемся успеха, помогая клиентам добиться успеха. Международные компании возвращаются к нам не только из-за конкурентоспособных цен, но и потому, что доверяют нашему опыту в области инжиниринга, рассчитывают на стабильное качество и оперативность поставок, а также ценят оперативное обслуживание, благодаря которому мы чувствуем себя частью их собственной организации, а не сторонним поставщиком.

Обновлено: 2025 г.

Запросите расценки сегодня

Готовы ли вы получить высококачественные отливки из бронзы, обработанные в точном соответствии с вашими требованиями? Свяжитесь с нашей службой технической поддержки, чтобы получить подробные расценки, инженерные консультации по вашим конкретным требованиям или подробные брошюры с описанием всего спектра наших услуг по литью и обработке бронзы. Мы будем рады рассмотреть ваши чертежи, обсудить выбор материалов, предложить варианты оптимизации конструкции и предложить конкурентоспособные цены на прототипы и серийное производство.

Электронная почта: sales@conex-casting.com | Телефон/WhatsApp: +91-22 -43449300

Запросите нашу полную брошюру по литью бронзы: загрузите наше 24-страничное техническое руководство с данными о свойствах материалов, таблицами размерных возможностей, примерами применения и практическими примерами.

Запланируйте видеоконференцию: организуйте виртуальную экскурсию по объекту и техническую дискуссию с нашей инженерной командой, чтобы узнать, как наши возможности обработки бронзы могут решить ваши проблемы с компонентами.

Позвольте нашему тридцатилетнему опыту в литье и обработке бронзы послужить вашему следующему проекту — свяжитесь с нами сегодня и узнайте, почему мировые производители доверяют нам критически важные бронзовые компоненты.