Produttore leader di morsetti per linee di assistenza in alluminio e morsetti per staffe in alluminio dall’India

Siamo uno dei principali produttori ed esportatori di morsetti per linee elettriche in alluminio dall’India. Forniamo morsetti per linee elettriche e morsetti per linee sotto tensione di alta qualità al mercato globale da oltre tre decenni, affermandoci come partner di fiducia per aziende elettriche, aziende di trasmissione di energia e appaltatori di infrastrutture in Nord America, Europa, Australia e Asia. La nostra vasta esperienza nella produzione di componenti hardware elettrici di precisione ci ha permesso di sviluppare una gamma completa di morsetti per linee elettriche progettati per applicazioni di lavoro sotto tensione, reti di distribuzione di energia e operazioni di manutenzione di linee di trasmissione.

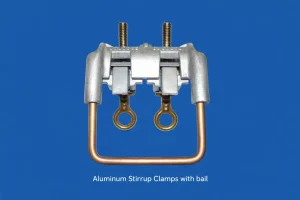

I nostri morsetti in alluminio per linee elettriche svolgono funzioni critiche nelle infrastrutture elettriche, tra cui l’installazione di linee elettriche aeree, la sospensione di conduttori, le riparazioni di emergenza su linee sotto tensione e le applicazioni di intercettazione permanente delle linee. Produciamo questi morsetti utilizzando leghe di alluminio di alta qualità conformi agli standard internazionali, garantendo conduttività, resistenza alla corrosione e resistenza meccanica eccezionali. Il nostro portafoglio prodotti include morsetti a staffa in alluminio , morsetti a scanalatura parallela, morsetti di sospensione, morsetti di deformazione e vari design specializzati per conduttori ACSR, conduttori AAC e conduttori AAAC. Ciò che distingue la nostra capacità produttiva sono le nostre avanzate attrezzature di lavorazione di precisione, i nostri completi impianti di collaudo metallurgico e la competenza del nostro team di ingegneri nella personalizzazione dei design dei morsetti per soddisfare specifici valori di tensione, dimensioni dei conduttori e condizioni ambientali. Offriamo una programmazione di produzione flessibile senza penali per quantità minime d’ordine, imballaggi personalizzati con il marchio del cliente e servizi di consulenza ingegneristica completi per ottimizzare le specifiche dei morsetti per linee elettriche, garantendo prestazioni ed efficienza dei costi.

Morsetti per hotline in alluminio – Panoramica del prodotto

I morsetti in alluminio per linee elettriche rappresentano una categoria specializzata di componenti elettrici progettati specificamente per l’installazione e la manutenzione su linee elettriche sotto tensione, senza richiedere l’arresto del sistema. Questi morsetti sono realizzati con precisione in leghe di alluminio ad alta conduttività per fornire una connessione meccanica sicura, mantenendo al contempo un’eccellente continuità elettrica tra giunti e derivazioni dei conduttori. Il nostro processo di produzione incorpora tecniche avanzate di pressofusione e lavorazione meccanica di precisione per ottenere le tolleranze dimensionali esatte richieste per prestazioni affidabili in presenza di carichi dinamici, cicli termici ed esposizione ambientale. I morsetti presentano superfici di contatto accuratamente progettate con una distribuzione della pressione ottimizzata per prevenire danni ai conduttori, garantendo al contempo connessioni elettriche a bassa resistenza che riducono al minimo il riscaldamento nei punti di contatto. Produciamo morsetti per linee elettriche in varie configurazioni per adattarsi a diversi tipi di conduttori, tra cui conduttori interamente in alluminio (AAC), conduttori in alluminio rinforzati in acciaio (ACSR) e conduttori in lega di alluminio (AAAC), che vanno da piccole linee di distribuzione a grandi fasci di conduttori di trasmissione. Ogni design del morsetto incorpora caratteristiche come bordi arrotondati per prevenire la scarica corona, componenti di fissaggio per evitare la caduta dei componenti durante l’installazione e trattamenti superficiali resistenti alla corrosione per una maggiore durata in condizioni ambientali difficili. Il nostro team di ingegneri lavora a stretto contatto con le specifiche dei servizi di pubblica utilità per garantire la compatibilità con gli utensili hot stick, le procedure di lavoro sotto tensione e gli standard di sicurezza stabiliti da organizzazioni come ASTM, IEEE e IEC per le apparecchiature di distribuzione elettrica.

Morsetti per staffe in alluminio – Applicazioni specializzate

I morsetti a staffa in alluminio sono componenti di sospensione specializzati, progettati per supportare conduttori aerei, consentendo al contempo un movimento controllato e un’efficace riduzione della trazione sulle strutture di supporto. Questi morsetti presentano una caratteristica configurazione a U o a staffa con un meccanismo di staffa integrato che fornisce sia supporto meccanico che continuità elettrica per i conduttori delle linee di distribuzione e trasmissione. Il nostro approccio produttivo per i morsetti a staffa enfatizza l’equilibrio critico tra resistenza meccanica e prestazioni elettriche, utilizzando leghe di alluminio di alta qualità con struttura granulare ottimizzata e trattamento termico per ottenere una resistenza alla fatica superiore in condizioni di carico ciclico. Il design a staffa distribuisce il peso del conduttore su un’area di contatto più ampia rispetto ai morsetti convenzionali, riducendo la concentrazione delle sollecitazioni e minimizzando il rischio di danni al conduttore dovuti all’usura da sfregamento indotta dalle vibrazioni. Produciamo questi morsetti con contorni interni controllati con precisione che si adattano ai profili dei conduttori, incorporando superfici lisce e arrotondate che prevengono i danni da abrasione durante il movimento del conduttore causati dal carico del vento o dai cicli di dilatazione termica. Il componente a staffa è progettato con sufficiente flessibilità per adattarsi alle tolleranze di installazione, mantenendo al contempo un fissaggio sicuro agli isolatori di sospensione o ai componenti della traversa. I nostri morsetti a staffa sono disponibili in configurazioni per conduttori singoli, conduttori in fascio e applicazioni specializzate come terminazioni a fondo cieco o strutture angolari in cui si verificano variazioni di carico direzionale. Ogni morsetto viene sottoposto a rigorosi test meccanici, tra cui verifica della resistenza alla trazione, misurazione della resistenza allo scivolamento e test di resistenza alle vibrazioni, per garantire prestazioni affidabili per tutta la durata di vita prevista dell’infrastruttura di distribuzione elettrica, che in genere va dai 30 ai 50 anni in normali condizioni operative.

Specifiche tecniche – Materiali e gradi

I nostri morsetti in alluminio per linee di distribuzione sono realizzati in leghe di alluminio di prima qualità, selezionate specificamente per la loro combinazione di conduttività elettrica, resistenza meccanica, resistenza alla corrosione e lavorabilità. Utilizziamo diversi sistemi di leghe di alluminio per ottimizzare le prestazioni in base ai diversi requisiti applicativi e alle diverse condizioni ambientali.

| Tipo di materiale | Norma ASTM | Norma DIN | Standard BS | Standard IS | Standard JIS | Standard GB | Proprietà chiave |

| Lega di alluminio 6061-T6 | ASTM B221 | DIN EN 755-2 | Norma EN 755-2 | È 733 | JIS H4100 | GB/T 3190 | Elevata resistenza, eccellente resistenza alla corrosione, buona saldabilità |

| Lega di alluminio 6063-T6 | ASTM B221 | DIN EN 755-2 | Norma EN 755-2 | È 733 | JIS H4100 | GB/T 3190 | Buona finitura superficiale, resistenza moderata, eccellente estrudibilità |

| Lega di alluminio 2024-T4 | ASTM B211 | DIN EN 2092 | BS EN 2092 | È 737 | JIS H4040 | GB/T 3190 | Resistenza molto elevata, buona resistenza alla fatica |

| Lega di alluminio 5052-H32 | ASTM B209 | DIN EN 485-2 | Norma EN 485-2 | È 737 | JIS H4000 | GB/T 3190 | Ottima resistenza alla corrosione, buona formabilità |

| Lega di alluminio 1350-H19 | ASTM B230 | DIN EN 1977 | BS EN 1977 | IS 8686 | JIS H4080 | GB/T 3954 | Massima conduttività elettrica, utilizzata per i componenti di contatto |

La selezione del grado di lega di alluminio dipende da requisiti prestazionali specifici, tra cui capacità di carico meccanico, esigenze di conduttività elettrica, condizioni di esposizione ambientale e compatibilità con il processo di produzione. La lega di alluminio 6061-T6 è il nostro materiale standard per morsetti per linee di contatto generiche grazie al suo eccellente equilibrio tra robustezza e resistenza alla corrosione. Per applicazioni che richiedono la massima conduttività elettrica, come superfici di contatto condotte elettricamente, utilizziamo la lega di alluminio 1350 con un contenuto minimo di alluminio del 99,5% e una conduttività del 61% IACS o superiore. In ambienti costieri o industriali con grave esposizione alla corrosione, la lega di alluminio 5052 offre una resistenza superiore alla corrosione da acqua salata e agli inquinanti atmosferici. Il nostro laboratorio metallurgico esegue verifiche complete dei materiali, tra cui analisi della composizione chimica mediante spettroscopia a emissione ottica, test delle proprietà meccaniche secondo gli standard ASTM e misurazioni della conduttività elettrica, per garantire che ogni lotto di materiale soddisfi i criteri prestazionali specificati prima dell’inizio della produzione.

Processi di produzione e controllo qualità

Il nostro stabilimento produttivo impiega tecnologie di produzione avanzate, specificamente configurate per la produzione di componenti elettrici di precisione. Il processo produttivo inizia con l’ispezione e la verifica dei materiali, seguite da lavorazioni meccaniche di precisione su centri di lavoro CNC multiasse dotati di cambio utensile automatico e sistemi di misurazione in-process. Per geometrie di serraggio complesse, utilizziamo processi di pressofusione ad alta pressione con velocità di raffreddamento controllate per ottenere microstruttura e proprietà meccaniche ottimali. Le superfici di contatto critiche vengono sottoposte a lavorazioni meccaniche di precisione secondarie per raggiungere requisiti di finitura superficiale di 32 micropollici Ra o superiori, garantendo una bassa resistenza elettrica e un’affidabilità a lungo termine. Le caratteristiche delle filettature per gli elementi di fissaggio meccanici vengono prodotte utilizzando processi di maschiatura a forma che creano filettature più resistenti e durevoli rispetto ai maschi a taglio convenzionali.

I nostri protocolli di controllo qualità prevedono diverse fasi di ispezione durante l’intero processo produttivo. Il materiale in entrata viene verificato al 100% per quanto riguarda qualità, dimensioni e condizioni superficiali prima del rilascio in produzione. L’ispezione in corso di lavorazione include la verifica dimensionale mediante macchine di misura a coordinate con una precisione di 0,001 pollici, la misurazione della finitura superficiale mediante profilometri e l’ispezione visiva in condizioni di illuminazione controllata. Ogni lotto viene sottoposto a test di conduttività elettrica mediante sistemi di sonde calibrati a quattro punti per verificare che la resistenza di contatto soddisfi i valori massimi specificati. La verifica delle proprietà meccaniche include prove di resistenza alla trazione, misurazioni della durezza mediante metodi Brinell o Rockwell, a seconda dei casi, e prove di fatica su campioni rappresentativi di ciascun lotto di produzione. L’ispezione finale include test funzionali in cui i morsetti vengono installati su campioni di conduttore effettivi e sottoposti a carico meccanico, cicli termici e flusso di corrente elettrica per verificare le prestazioni dell’assemblaggio completo. Manteniamo sistemi di tracciabilità completi che collegano le certificazioni dei materiali, i parametri di processo, i risultati delle ispezioni e l’identificazione del prodotto finale per consentire una documentazione completa della catena di fornitura.

Il nostro stabilimento produttivo opera in conformità alla certificazione del sistema di gestione della qualità ISO 9001:2015, con procedure documentate che coprono tutti gli aspetti del controllo di produzione. Manteniamo la conformità agli standard del settore elettrico, tra cui IEEE 386 per i sistemi di connettori isolati separabili e ASTM B609 per i requisiti dei conduttori in lega di alluminio. Per i clienti che necessitano di certificazioni aggiuntive, possiamo fornire report di test di terze parti, effettuati da laboratori accreditati, che coprono proprietà meccaniche, prestazioni elettriche, resistenza alla corrosione e conformità ambientale.

Specifiche dimensionali e intervalli di dimensioni

I nostri morsetti in alluminio per linee di distribuzione sono realizzati in una gamma completa di dimensioni per adattarsi a sezioni trasversali di conduttori, da quelle di piccole dimensioni per linee di distribuzione a quelle di grandi dimensioni per linee di trasmissione. Le designazioni dimensionali standard corrispondono alle dimensioni dei conduttori espresse in AWG (American Wire Gauge), mil circolari o area della sezione trasversale metrica in millimetri quadrati.

| Gamma di dimensioni del conduttore | Lunghezza del corpo del morsetto | Gamma di apertura della mascella | Dimensione del bullone | Specifica di coppia | Gamma di peso |

| #6 AWG – 1/0 AWG | 3,5″ – 4,5″ | 0,25″ – 0,45″ | 3/8″-16 | 15-20 piedi per libbra | 0,15 – 0,25 libbre |

| 2/0 AWG – 4/0 AWG | 4,5″ – 5,5″ | 0,45″ – 0,60″ | 1/2″-13 | 25-35 piedi per libbra | 0,25 – 0,40 libbre |

| 250 kcmil – 500 kcmil | 5,5″ – 7,0″ | 0,60″ – 0,85″ | 1/2″-13 | 35-45 piedi per libbra | 0,40 – 0,65 libbre |

| 550 kcmil – 1000 kcmil | 7,0″ – 9,0″ | 0,85″ – 1,20″ | 5/8″-11 | 45-60 piedi per libbra | 0,65 – 1,10 libbre |

| 1100 kcmil – 2000 kcmil | 9,0″ – 11,5″ | 1,20″ – 1,65″ | 3/4″-10 | 60-80 piedi per libbra | 1,10 – 1,85 libbre |

Le capacità di dimensionamento personalizzate vanno oltre le dimensioni standard del catalogo per adattarsi a configurazioni di conduttori speciali, disposizioni di conduttori in fascio o design di conduttori proprietari. Il nostro team di ingegneri può sviluppare geometrie di morsetti personalizzate in base alle specifiche dei conduttori, ai vincoli di installazione e ai requisiti prestazionali. I disegni tecnici che mostrano le dimensioni chiave includono lunghezza complessiva, dimensioni di apertura delle ganasce, posizioni e dimensioni dei fori dei bulloni, profilo della superficie di contatto e dimensioni dell’interfaccia di montaggio. Dimensioni critiche come la larghezza di contatto del conduttore, la lunghezza di presa e le aree di distribuzione della pressione sono ottimizzate tramite analisi agli elementi finiti per garantire una distribuzione uniforme della pressione di contatto e prevenire danni al conduttore. Le tolleranze dimensionali per le caratteristiche lavorate sono mantenute a +/- 0,005 pollici per le superfici funzionali critiche, con tolleranze dimensionali generali di +/- 0,015 pollici per le caratteristiche non critiche. Le specifiche delle filettature sono conformi allo standard ASME B1.1 per le filettature unificate con filettature esterne di Classe 2A e filettature interne di Classe 2B, garantendo un assemblaggio affidabile con gioco adeguato per l’installazione in campo.

Finiture superficiali e protezione dalla corrosione

La scelta del trattamento superficiale influisce in modo significativo sull’affidabilità a lungo termine e sulle prestazioni elettriche dei morsetti Hotline in alluminio in condizioni di esposizione all’esterno. Offriamo diverse opzioni di finitura superficiale ottimizzate per diverse condizioni ambientali e requisiti prestazionali. L’alluminio con finitura grezza fornisce la protezione di base dalla corrosione attraverso la formazione naturale di ossido di alluminio, adatta ad ambienti interni benigni con minima contaminazione atmosferica. Questa finitura mantiene la naturale conduttività elettrica dell’alluminio con un aumento minimo della resistenza di contatto nel tempo. Il trattamento di anodizzazione trasparente crea uno strato di ossido di alluminio controllato con uno spessore compreso tra 0,0002 e 0,001 pollici, garantendo una maggiore resistenza alla corrosione e mantenendo un’eccellente conduttività elettrica. Il rivestimento anodico è particolarmente efficace nel prevenire la corrosione galvanica quando i componenti in alluminio entrano in contatto con metalli diversi. L’anodizzazione dura produce uno strato di ossido più spesso e denso, fino a 0,003 pollici di spessore, con una resistenza all’abrasione superiore e una maggiore protezione dalla corrosione per esposizioni ambientali severe, comprese installazioni costiere e atmosfere industriali con inquinanti chimici.

Per applicazioni specializzate che richiedono la massima resistenza alla corrosione, il rivestimento di conversione cromato secondo la norma MIL-DTL-5541 offre un’eccellente adesione della vernice e inibizione della corrosione, sebbene questo trattamento aggiunga uno spessore minimo e mantenga la conduttività del metallo base. Sono disponibili opzioni di verniciatura a polvere per applicazioni in cui l’isolamento elettrico o la codifica a colori sono vantaggiosi, sebbene le superfici di contatto rimangano non rivestite per preservare le prestazioni elettriche. In ambienti marini o costieri esposti a nebbia salina, raccomandiamo il trattamento con alodina seguito da un’adeguata sigillatura per massimizzare la resistenza alla corrosione mantenendo al contempo una resistenza di contatto accettabile per le applicazioni elettriche. Tutti i trattamenti superficiali vengono sottoposti a test di adesione, verifica della resistenza alla corrosione tramite test in nebbia salina secondo ASTM B117 e misurazione della resistenza elettrica di contatto per garantire che le prestazioni soddisfino i requisiti applicativi. Il nostro impianto di trattamento superficiale mantiene controlli di processo per la chimica del bagno, la temperatura, il tempo di immersione e le procedure di risciacquo per garantire una qualità del rivestimento costante in tutti i lotti di produzione.

Settori serviti ed esempi di applicazione

I morsetti in alluminio per linee elettriche trovano ampia applicazione in molteplici settori dell’industria elettrica. Le aziende di servizi elettrici rappresentano il nostro principale segmento di clientela, utilizzando i nostri morsetti per la costruzione di nuove linee aeree di distribuzione e trasmissione, la manutenzione e la riparazione di infrastrutture esistenti e i lavori di ripristino di emergenza a seguito di danni causati da tempeste o guasti alle apparecchiature. Le aziende elettriche comunali, le cooperative elettriche rurali e le aziende di servizi di proprietà di investitori si affidano ai nostri prodotti per connessioni affidabili dei conduttori in classi di tensione che vanno dai circuiti di distribuzione a 4 kV ai sistemi di trasmissione a 500 kV. Le aziende appaltatrici specializzate nella costruzione e manutenzione di linee elettriche acquistano i nostri morsetti per installazioni specifiche per progetto, apprezzando la flessibilità dei nostri ordini e i rapidi tempi di consegna che si allineano ai programmi di costruzione. Gli impianti industriali con sistemi di distribuzione elettrica privati utilizzano i nostri morsetti per reti di distribuzione elettrica in loco che servono stabilimenti di produzione, attività minerarie e grandi complessi commerciali.

I progetti di elettrificazione ferroviaria utilizzano versioni specializzate dei nostri morsetti per i collegamenti dei conduttori del sistema catenario e per l’installazione delle linee di alimentazione. Il settore delle telecomunicazioni impiega i nostri morsetti in alluminio per il supporto di cavi coassiali e cavi in fibra ottica su infrastrutture di pali di servizio condivisi. Gli sviluppatori di parchi solari specificano i nostri morsetti per il cablaggio del sistema di raccolta CC e i circuiti di interconnessione CA all’interno di grandi impianti di generazione fotovoltaica. I progetti di parchi eolici richiedono i nostri morsetti per la costruzione di sistemi di collettori e l’interconnessione ai sistemi di trasmissione dei servizi. I mercati di esportazione includono progetti di sviluppo infrastrutturale nei paesi in via di sviluppo, dove la costruzione di nuove reti elettriche procede rapidamente, nonché iniziative di modernizzazione della rete nei paesi sviluppati che sostituiscono infrastrutture obsolete con sistemi a maggiore capacità. Il nostro team di ingegneri collabora regolarmente con ingegneri consulenti, progettisti e specialisti degli acquisti per garantire che le specifiche dei nostri morsetti siano in linea con i requisiti del progetto, la selezione dei conduttori e i metodi di installazione, tra cui operazioni di tesatura con elicottero, procedure di installazione con hot stick e metodi convenzionali con autocarri con cestello.

Caratteristiche prestazionali e proprietà dei materiali

Comprendere le caratteristiche meccaniche ed elettriche dei morsetti in alluminio per linee elettriche sotto tensione è essenziale per una corretta selezione dell’applicazione e per le procedure di installazione. Le proprietà del materiale influenzano direttamente le prestazioni del morsetto in condizioni operative, tra cui carico meccanico, cicli termici ed esposizione ambientale.

| Proprietà | Alluminio 6061-T6 | Alluminio 1350-H19 | Alluminio 5052-H32 | Metodo di prova |

| Resistenza alla trazione | 45.000 psi | 27.000 psi | 33.000 psi | ASTM E8 |

| Resistenza allo snervamento | 40.000 psi | 24.000 psi | 28.000 psi | ASTM E8 |

| Allungamento | 12% minimo | 1,5% minimo | 12% minimo | ASTM E8 |

| Durezza | 95 HB | 44 HB | 60 HB | ASTM E10 |

| Conduttività elettrica | 43% IACS | 61% IACS | 35% IACS | ASTM B193 |

| Conduttività termica | 167 W/m·K | 218 W/m·K | 138 W/m·K | ASTM E1461 |

| Coefficiente di dilatazione termica | 23,6 μm/m·°C | 23,0 μm/m·°C | 23,8 μm/m·°C | ASTM E228 |

| Resistenza alla corrosione | Eccellente | Bene | Eccellente | ASTM B117 |

L’intervallo di temperatura di esercizio per i nostri morsetti in alluminio per linee di distribuzione si estende da -40 °C a +90 °C, coprendo le variazioni di temperatura estreme riscontrate nelle installazioni elettriche esterne, dalle condizioni artiche agli ambienti desertici. I morsetti mantengono l’integrità meccanica e le prestazioni elettriche in questo intervallo di temperatura senza degradazione delle proprietà del materiale o allentamento dei collegamenti meccanici. Le specifiche di capacità di carico tengono conto di molteplici scenari di carico, tra cui il peso statico del conduttore, il carico dinamico del vento, l’accumulo di ghiaccio nei climi nordici e le forze elettromagnetiche di cortocircuito. I fattori di carico di progetto variano in genere da 2,5 a 4,0 volte il carico di lavoro nominale, a seconda dei requisiti della classe di sicurezza e delle normative applicabili. I valori di resistenza di contatto per morsetti correttamente installati variano da 10 a 50 microohm, a seconda dell’area di contatto, della finitura superficiale e della coppia di installazione, con resistenza che rimane stabile nel tempo se installata secondo le specifiche del produttore. La resistenza alle vibrazioni è stata verificata tramite test secondo le linee guida IEEE 1368 per l’installazione di smorzatori di vibrazioni elicoidali, dimostrando che i morsetti correttamente installati resistono a guasti da fatica attraverso milioni di cicli di sollecitazione, che rappresentano decenni di vita utile.

Perché scegliere i nostri servizi di produzione

La nostra trentennale esperienza nella produzione di morsetti Hotline in alluminio per i mercati globali ci ha reso un partner affidabile per le aziende elettriche e gli appaltatori che richiedono qualità costante, prezzi competitivi e un servizio reattivo. Manteniamo tempi di produzione standard da quattro a sei settimane dalla conferma dell’ordine alla spedizione, con produzione accelerata disponibile per esigenze di emergenza o consegne critiche per il progetto. Il nostro team di ingegneri fornisce un supporto tecnico completo, che include consulenze per l’ottimizzazione del progetto, revisioni dei disegni tecnici, guida alla selezione dei materiali e raccomandazioni specifiche per l’applicazione, per garantire che possiate specificare la configurazione ottimale del morsetto per le vostre esigenze. A differenza dei produttori che impongono rigidi quantitativi minimi d’ordine, offriamo ordini flessibili, da quantità di prototipi per test e valutazione a volumi di produzione per progetti importanti, adattandoci ai vostri programmi di approvvigionamento senza penali per ordini più piccoli.

La personalizzazione rappresenta un punto di forza fondamentale della nostra capacità produttiva. Sviluppiamo regolarmente design di morsetti personalizzati che incorporano caratteristiche specifiche del cliente, requisiti dimensionali o specifiche prestazionali. I nostri servizi di imballaggio personalizzati includono scatole personalizzate con il logo aziendale e l’etichettatura del prodotto, sacchetti singoli in polietilene con informazioni stampate sul prodotto e imballaggi specializzati per la distribuzione al dettaglio o per i canali di vendita per conto terzi. Questo servizio consente a distributori e appaltatori di presentare prodotti professionali e di marca ai propri clienti, beneficiando al contempo della nostra competenza produttiva e di prezzi competitivi. Il nostro team di gestione account offre canali di comunicazione dedicati tramite e-mail, telefono e WhatsApp, garantendo una risposta rapida a domande tecniche, richieste di preventivo e richieste sullo stato degli ordini. Sappiamo che le differenze di fuso orario possono complicare i rapporti commerciali internazionali, quindi strutturiamo i nostri protocolli di comunicazione per fornire risposte in giornata alle richieste ricevute durante l’orario di lavoro.

Il vantaggio competitivo della produzione indiana combina talenti ingegneristici qualificati, moderne attrezzature di produzione e strutture di costo che offrono un valore significativo rispetto ai produttori nordamericani o europei. La nostra competenza nella documentazione per l’esportazione elimina la complessità degli appalti internazionali, con il nostro team logistico che gestisce tutte le pratiche doganali, i certificati di origine, le fatture commerciali, le distinte di imballaggio e la documentazione di spedizione necessaria per uno sdoganamento agevole nei paesi di destinazione. Manteniamo rapporti consolidati con spedizionieri internazionali, offrendo tariffe di trasporto marittimo competitive, tempi di transito affidabili e una copertura assicurativa completa per il carico. I nostri protocolli di garanzia della qualità garantiscono che i prodotti soddisfino o superino gli standard internazionali, tra cui le specifiche ASTM, IEEE e IEC, con certificati di prova dei materiali, rapporti di ispezione dimensionale e risultati di test di terze parti disponibili a supporto delle vostre procedure di verifica della qualità.

FAQ tecniche – Morsetti per hotline in alluminio

Quali leghe di alluminio sono disponibili per i morsetti per hotline? Produciamo morsetti per hotline principalmente in leghe di alluminio 6061-T6 e 1350-H19, con la lega 6061-T6 utilizzata come materiale standard per i componenti strutturali e la lega 1350-H19 utilizzata per le superfici di contatto ad alta conduttività. La lega 5052-H32 è disponibile per installazioni costiere che richiedono la massima resistenza alla corrosione.

Quali tolleranze dimensionali è possibile ottenere sulle caratteristiche critiche? Le tolleranze di lavorazione standard sono di +/- 0,015 pollici per le dimensioni generali, con tolleranze per le superfici funzionali critiche di +/- 0,005 pollici. La planarità della superficie di contatto è mantenuta entro una lettura totale dell’indicatore di 0,002 pollici e le posizioni dei fori sono posizionate entro +/- 0,010 pollici dalla tolleranza nominale.

Fornite design di morsetti personalizzati per conduttori proprietari? Sì, il nostro team di ingegneri sviluppa regolarmente geometrie di morsetti personalizzate per adattarsi a profili di conduttori speciali, configurazioni di conduttori in fascio o requisiti di installazione specifici. I servizi di progettazione personalizzati includono l’analisi del profilo del conduttore, l’analisi delle sollecitazioni agli elementi finiti e la fabbricazione di prototipi per test e approvazione.

Quali sono i tempi di consegna tipici per ordini standard e personalizzati? Gli articoli standard del catalogo vengono spediti entro quattro-sei settimane dalla conferma dell’ordine. I progetti personalizzati richiedono due o tre settimane aggiuntive per lo sviluppo ingegneristico e la fabbricazione degli utensili, con campioni di prototipi disponibili per l’approvazione prima della produzione in serie.

Siete in grado di soddisfare specifici standard internazionali per i morsetti per hotline? I nostri prodotti sono conformi a numerosi standard internazionali, tra cui IEEE 386, ASTM B609, IEC 61284 e BS EN 50483. Possiamo produrre secondo gli standard specificati dal cliente, inclusi standard e specifiche di progettazione specifici per le diverse utenze. Le certificazioni dei materiali fanno riferimento agli standard ASTM, DIN, BS, IS, JIS e GB applicabili.

Fornite certificati di prova dei materiali con le spedizioni? Sì, forniamo certificati di prova completi sui materiali, tra cui analisi della composizione chimica, risultati dei test sulle proprietà meccaniche e misurazioni della conduttività elettrica. I certificati sono riconducibili a specifiche colate di materiale e lotti di produzione, soddisfacendo i requisiti di documentazione di qualità e conformità normativa.

Quali finiture superficiali sono consigliate per le installazioni costiere? Per gli ambienti costieri esposti a nebbia salina, consigliamo un trattamento di anodizzazione dura o un rivestimento in alodine seguito da un’adeguata sigillatura. Questi trattamenti offrono una resistenza alla corrosione superiore, pur mantenendo un’accettabile resistenza al contatto elettrico. È necessario stabilire intervalli regolari di ispezione e manutenzione in base alla gravità dell’esposizione.

È possibile installare i morsetti per linee elettriche su conduttori sotto tensione? I nostri morsetti per linee elettriche sono specificamente progettati per l’installazione su circuiti sotto tensione utilizzando metodi di lavoro approvati e utensili isolati. L’installazione deve essere eseguita da personale qualificato nel rispetto delle normative OSHA, delle procedure di sicurezza delle utenze e degli standard ASTM applicabili per i lavori di manutenzione su linee sotto tensione.

Quali specifiche di coppia di serraggio si applicano ai dispositivi di fissaggio a morsetto? Le specifiche di coppia variano in base alla dimensione del bullone e al tipo di conduttore, da 15-20 ft-lb per dispositivi di fissaggio da 3/8 di pollice a 60-80 ft-lb per dispositivi di fissaggio da 3/4 di pollice. I valori di coppia specifici sono forniti con ogni spedizione del prodotto e devono essere rigorosamente rispettati per garantire una corretta pressione di contatto e prestazioni elettriche.

Come si verifica la resistenza elettrica dei contatti in produzione? Ogni lotto di produzione viene sottoposto a test di resistenza dei contatti utilizzando micro-ohmmetri calibrati con metodo di collegamento Kelvin a quattro fili. I livelli di corrente di prova e le procedure di misurazione seguono gli standard ASTM B539. I valori di resistenza vengono registrati e inclusi nella documentazione di qualità.

Quale intervallo di dimensioni dei conduttori richiede una progettazione di morsetti personalizzata? La nostra linea di prodotti standard copre conduttori di dimensioni da AWG 6 a 2000 kcmil. Conduttori di linee di trasmissione più grandi, configurazioni speciali in fascio o conduttori con profili insoliti potrebbero richiedere una progettazione personalizzata. Contattate il nostro team di ingegneri per una valutazione specifica dei conduttori.

Offrite diverse configurazioni di bulloni per l’installazione sul campo? I morsetti standard utilizzano bulloni a testa esagonale con specifiche di filettatura unificate. Sono disponibili tipi di fissaggio alternativi, tra cui bulloni a testa tonda, bulloni antistrappo e bulloni prigionieri, per adattarsi a diversi metodi di installazione e requisiti di compatibilità con gli utensili hot stick.

I morsetti possono essere forniti con elementi di fissaggio in acciaio inossidabile? Sì, possiamo fornire morsetti con elementi di fissaggio in acciaio inossidabile, in genere in acciaio inossidabile di grado 304 o 316, a seconda dei requisiti di esposizione alla corrosione. Gli elementi di fissaggio in acciaio inossidabile offrono una maggiore resistenza alla corrosione ed eliminano i problemi di corrosione galvanica in ambienti costieri o industriali.

Quali certificazioni di qualità possiede il vostro stabilimento? Il nostro stabilimento di produzione opera secondo la certificazione del sistema di gestione della qualità ISO 9001:2015. Manteniamo la conformità agli standard del settore elettrico e possiamo fornire report di test di terze parti, provenienti da laboratori accreditati, per le proprietà meccaniche, le prestazioni elettriche e la resistenza alla corrosione.

Come imballate i prodotti per le spedizioni internazionali? Gli imballaggi standard per l’esportazione includono singoli sacchetti di polietilene per la protezione dalla corrosione, scatole di cartone con imbottitura in schiuma e casse o pallet di legno per spedizioni più grandi. Sono disponibili imballaggi personalizzati con il marchio del cliente, tra cui scatole stampate, sacchetti etichettati e imballaggi per la vendita al dettaglio pronti per l’esposizione.

Quale documentazione accompagna le spedizioni per l’esportazione? La documentazione completa per l’esportazione include fatture commerciali, liste di imballaggio, certificati di origine, certificati di prova dei materiali, rapporti di ispezione dimensionale e qualsiasi rapporto di prova di terze parti richiesto. Il nostro team logistico si coordina con gli spedizionieri per garantire uno sdoganamento agevole nei paesi di destinazione.

Testimonianze dei clienti

“Ci riforniamo di morsetti in alluminio per linee telefoniche da questo produttore da oltre otto anni e la costanza in termini di qualità e affidabilità è stata eccezionale. La disponibilità del loro team di ingegneri a ottimizzare i progetti per le nostre specifiche tipologie di conduttori e la loro capacità di rispettare tempi di progetto serrati li hanno resi un partner prezioso per i nostri progetti di costruzione di servizi pubblici.” — David Richardson, Responsabile Approvvigionamenti, Midwest Electric Contractors, Stati Uniti

“La combinazione di prezzi competitivi, qualità eccellente e comunicazione reattiva distingue questo fornitore sul mercato internazionale. Il loro servizio di imballaggio personalizzato con il nostro marchio aziendale si è rivelato particolarmente prezioso per la nostra attività di distribuzione e i tempi di consegna da quattro a sei settimane soddisfano costantemente le nostre esigenze di pianificazione delle scorte.” — Sarah Thompson, Direttore della Supply Chain, PowerGrid Components Ltd., Australia

Imballaggio, spedizione e logistica

I nostri protocolli di imballaggio per i morsetti Hotline in alluminio danno priorità alla protezione del prodotto durante le spedizioni internazionali, riducendo al minimo i costi di trasporto dovuti al peso volumetrico. I singoli morsetti vengono avvolti in sacchetti protettivi in polietilene con bustine essiccanti per prevenire l’esposizione all’umidità e l’ossidazione durante il trasporto. Per appaltatori e distributori, offriamo imballaggi personalizzati con stampa, incluse etichette identificative del prodotto, istruzioni di installazione e avvertenze di sicurezza in diverse lingue, adatte ai mercati di destinazione. I morsetti sono raggruppati in quantità adatte alle esigenze di utilizzo del progetto, con cartoni interni che offrono organizzazione e praticità di movimentazione per le squadre sul campo. I materiali di imbottitura, inclusi inserti in schiuma o divisori ondulati, prevengono danni da contatto tra i componenti durante la spedizione, le vibrazioni e la movimentazione.

Gli imballaggi per l’esportazione per le spedizioni via mare utilizzano casse di legno trattate termicamente, conformi agli standard fitosanitari internazionali ISPM-15, eliminando i ritardi doganali legati ai materiali da imballaggio in legno. Le casse sono dimensionate per ottimizzare l’efficienza di carico dei container, riducendo i costi di trasporto unitari per le spedizioni di grandi volumi. I materiali barriera all’umidità proteggono dall’esposizione alla condensa negli ambienti di spedizione marittima. Le spedizioni pallettizzate utilizzano pellicola estensibile e fascette per mantenere la stabilità del carico durante le molteplici operazioni di movimentazione lungo la catena logistica, dal nostro stabilimento ai magazzini di destinazione. Il nostro reparto spedizioni mantiene liste di imballaggio dettagliate con conteggio dei pezzi, pesi individuali e numeri di identificazione dei cartoni per facilitare la verifica in ricezione e la gestione dell’inventario.

Collaboriamo con spedizionieri internazionali affermati, offrendo servizi logistici completi, tra cui trasporto marittimo da porto a porto, intermediazione doganale, consegna a destinazione e copertura assicurativa del carico. I nostri coordinatori logistici organizzano programmi di spedizione in linea con le esigenze di consegna del cliente, selezionando opzioni di routing che bilanciano tempi di transito e costi di trasporto. Per le spedizioni urgenti, le opzioni di trasporto aereo offrono una consegna rapida con tempi di transito di 5-7 giorni verso le principali destinazioni nordamericane ed europee. Il nostro pacchetto di documentazione per l’esportazione include tutta la documentazione necessaria per lo sdoganamento, tra cui fatture commerciali con i codici di classificazione delle merci corretti, certificati di origine che consentono il trattamento tariffario preferenziale in base agli accordi commerciali applicabili e distinte di imballaggio con descrizioni dettagliate dei prodotti. Manteniamo solidi rapporti con le autorità doganali e comprendiamo i requisiti documentali per i principali paesi di destinazione, riducendo al minimo il rischio di ritardi nello sdoganamento che potrebbero influire sui tempi di progetto.

Glossario tecnico

Il termine “Hotline Clamp” si riferisce a connettori elettrici specializzati progettati per l’installazione e l’utilizzo su conduttori di potenza sotto tensione senza richiedere la disattivazione del sistema. Questi morsetti devono soddisfare rigorosi requisiti di sicurezza, tra cui la compatibilità con utensili isolati, l’elevata rigidità dielettrica e l’affidabilità delle prestazioni meccaniche in condizioni di lavoro sotto tensione. Il termine “hotline” indica specificamente l’idoneità all’installazione mentre i circuiti elettrici rimangono sotto tensione e operativi.

Conduttore ACSR (Aluminium Conductor Steel Reinforced), che rappresenta un conduttore composito con un nucleo centrale in acciaio che fornisce resistenza meccanica, circondato da più strati di trefoli in alluminio che forniscono conduttività elettrica. I conduttori ACSR dominano le applicazioni delle linee di trasmissione aeree grazie al loro equilibrio ottimale tra resistenza, conduttività e costo. I morsetti di collegamento per i conduttori ACSR devono adattarsi alla struttura composita e prevenire la corrosione galvanica tra i componenti in alluminio e acciaio.

Il Mil Circolare (abbreviato kcmil quando esprime migliaia di mil circolari) rappresenta l’unità di misura standard per la misurazione della sezione trasversale dei conduttori elettrici nella pratica nordamericana. Un mil circolare equivale all’area di un cerchio con un mil (0,001 pollici) di diametro. Questo sistema di misurazione mette in relazione diretta le dimensioni del conduttore con la sua capacità di trasporto di corrente e le caratteristiche di resistenza elettrica, rendendolo il metodo di specifica preferito nelle applicazioni del settore elettrico e dei servizi di pubblica utilità.

La resistenza di contatto descrive la resistenza elettrica che si verifica all’interfaccia tra due conduttori o tra un conduttore e un morsetto di collegamento. Questa resistenza genera calore sotto il passaggio di corrente attraverso perdite I²R, rendendola un parametro prestazionale critico per i morsetti di collegamento. La corretta coppia di installazione, la qualità della finitura superficiale e la scelta del materiale influenzano i valori della resistenza di contatto, che in genere variano da 10 a 50 micro-ohm per connessioni con morsetti in alluminio correttamente installate.

La scarica a corona si verifica quando l’intensità del campo elettrico sulla superficie di un conduttore sotto tensione supera la rigidità dielettrica dell’aria circostante, creando un bagliore visibile e un rumore udibile, generando ozono e causando interferenze a radiofrequenza. Una corretta progettazione del morsetto per hotline prevede raggi di curvatura generosi su tutti i bordi ed evitando punte taglienti per ridurre al minimo la concentrazione del campo elettrico che potrebbe innescare la scarica a corona ai livelli di tensione tipici delle linee di trasmissione.

La pressofusione è un processo di formatura di precisione dei metalli in cui l’alluminio fuso viene iniettato ad alta pressione nelle cavità di stampi in acciaio, producendo geometrie complesse con un’eccellente costanza dimensionale e finiture superficiali lisce. Questo metodo di produzione è particolarmente adatto per corpi di serraggio per linee di produzione che richiedono contorni interni complessi e tolleranze dimensionali precise, che sarebbero difficili o costose da ottenere con le sole lavorazioni meccaniche.

IACS è l’acronimo di International Annealed Copper Standard, lo standard di riferimento per esprimere la conduttività elettrica dei metalli. Al rame puro ricotto viene assegnato un valore di conduttività pari al 100% IACS, mentre altri materiali vengono classificati in base a questo valore di riferimento. La lega di alluminio 1350 raggiunge circa il 61% di conduttività IACS, il che rappresenta prestazioni eccellenti per i materiali conduttori elettrici a base di alluminio.

Il lavoro sotto tensione descrive le attività di manutenzione e costruzione eseguite su apparecchiature e conduttori elettrici sotto tensione senza diseccitare il circuito. Questo approccio riduce al minimo le interruzioni di servizio per i clienti, richiedendo al contempo strumenti specializzati, formazione e procedure di sicurezza. Le pinze per linee elettriche sono specificamente progettate per supportare i metodi di lavoro sotto tensione grazie a caratteristiche come attacchi a occhiello e procedure di installazione isolate.

Il morsetto a scanalatura parallela è un tipo specifico di morsetto per linee elettriche, caratterizzato da scanalature parallele ricavate nelle superfici opposte delle ganasce per agganciare i trefoli conduttori e garantire una presa meccanica senza richiedere la penetrazione o la deformazione del conduttore. Questo design distribuisce la pressione su più punti di contatto, riducendo al minimo i danni al conduttore e ottenendo connessioni a bassa resistenza elettrica, adatte sia per installazioni permanenti che per applicazioni temporanee.

Il termine “staffa di supporto” si riferisce a una staffa di supporto a forma di U incorporata nei morsetti di sospensione, che fornisce l’interfaccia meccanica per il fissaggio alla ferramenta a traversa o agli isolatori di sospensione. Il design della staffa di supporto consente la regolazione angolare per adattarsi agli angoli dei conduttori nelle strutture di supporto, mantenendo al contempo una continuità elettrica affidabile attraverso il punto di sospensione. Questa configurazione è essenziale per terminazioni a fondo cieco e strutture angolari in cui i conduttori cambiano direzione.

Termini correlati e varianti del prodotto

I clienti che cercano morsetti per linee elettriche in alluminio cercano spesso questi termini correlati e varianti di prodotto: morsetti in alluminio a scanalature parallele per conduttori ACSR, morsetti per conduttori sotto tensione per sistemi di distribuzione, morsetti di sospensione per linee elettriche aeree, morsetti di deformazione per terminali ciechi di linee di trasmissione, morsetti per conduttori a staffa con occhielli di fissaggio a caldo, morsetti a C in alluminio per riparazioni di linee di emergenza, connettori a derivazione per circuiti sotto tensione, morsetti per connettori imbullonati per conduttori in alluminio, gruppi di sospensione a filo formato, aste e morsetti con armatura elicoidale, connettori terminali ciechi a compressione per linee di trasmissione, terminali ciechi a cuneo per ACSR, connettori per derivazioni di linee elettriche per applicazioni sotto tensione, morsetti a ponticello a scanalature parallele per lavori su autobus di sottostazioni, morsetti per conduttori isolati per distribuzione di cavi rivestiti, corpi di morsetti in lega di alluminio con ferramenta in acciaio, morsetti per riparazione conduttori per sezioni di cavi danneggiate, morsetti antivibranti per conduttori aerei, sospensioni con armatura per conduttori ACSR e AAC, connettori con capocorda imbullonati per applicazioni di distribuzione.

Richiedi un preventivo per le tue esigenze di morsetti per hotline in alluminio

Pronti a discutere le specifiche dei vostri morsetti in alluminio per hotline con il nostro team di ingegneri? Che abbiate bisogno di articoli standard a catalogo per il rifornimento di magazzino di routine o di morsetti personalizzati per configurazioni di conduttori speciali, i nostri tecnici specializzati sono pronti a fornirvi preventivi dettagliati, supporto ingegneristico e tempi di consegna in linea con i requisiti del vostro progetto.

Contattaci oggi stesso tramite il tuo canale di comunicazione preferito:

- Richiedi un preventivo dettagliato via e-mail: sales@conex-casting.com – Includi le specifiche del conduttore, i requisiti di quantità e i tempi di consegna per una risposta più rapida

- Scarica il nostro catalogo tecnico dei prodotti: specifiche dimensionali complete, opzioni di materiali e linee guida per l’applicazione

- Chiama o scrivi un messaggio WhatsApp al nostro team tecnico-commerciale: +91-22 43449300/23 – Collegamento diretto al supporto ingegneristico per applicazioni complesse e consulenza di progettazione personalizzata

- Pianifica una consulenza tecnica: contattaci – Videoconferenza o consulenza telefonica per rivedere i disegni tecnici, discutere i requisiti personalizzati e ottimizzare le specifiche

Il nostro team tecnico risponde a tutte le richieste entro 24 ore e, per i prodotti standard, fornisce solitamente preventivi dettagliati entro 48 ore.