Coulée en moule permanent de bronze : Fabrication de précision pour applications critiques

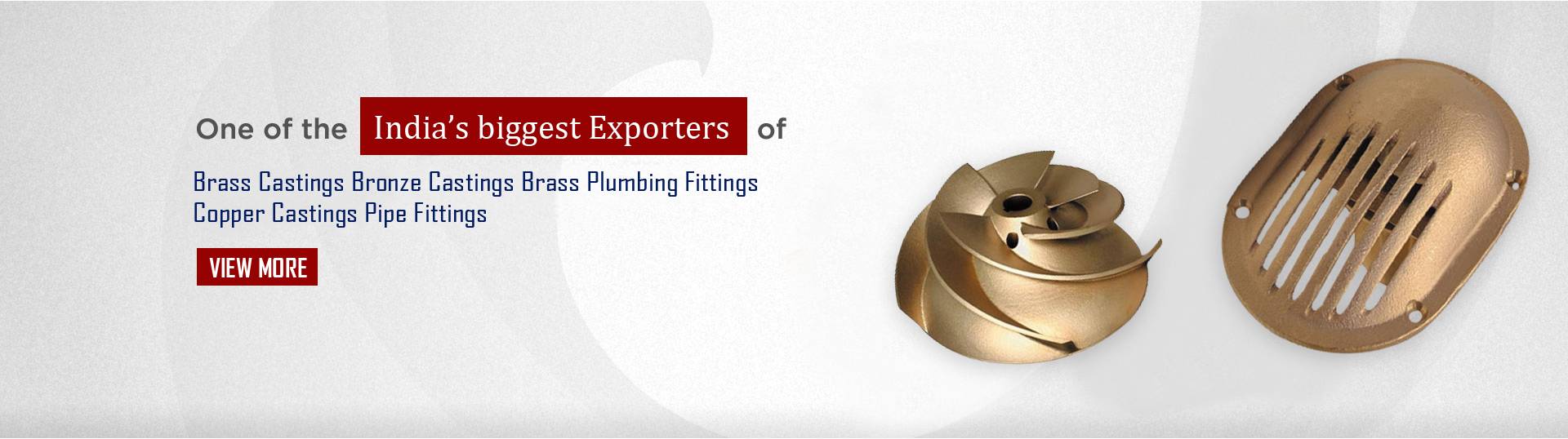

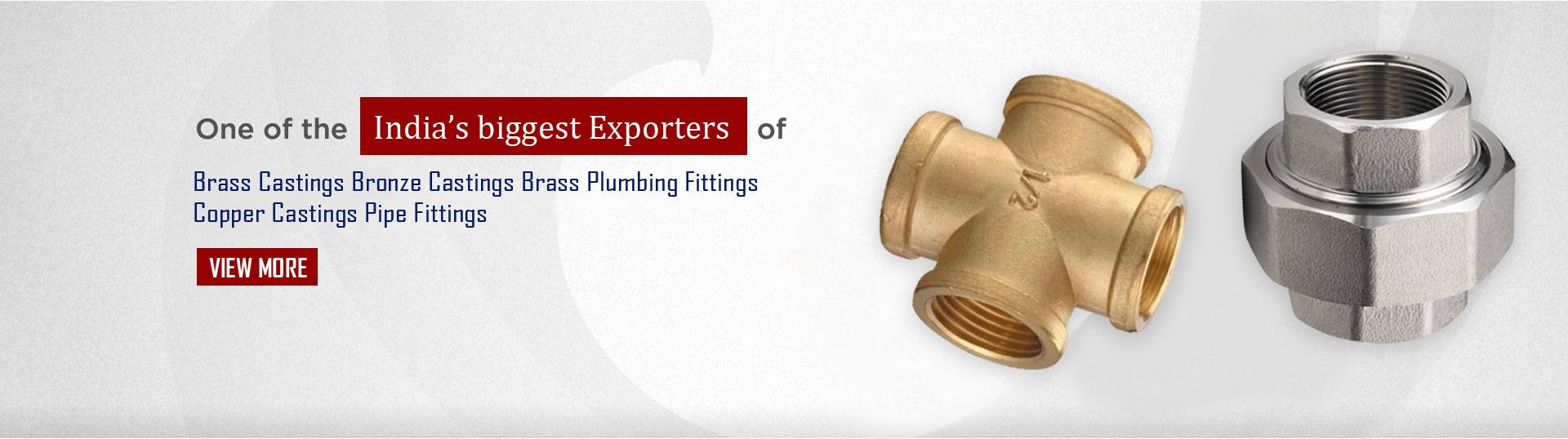

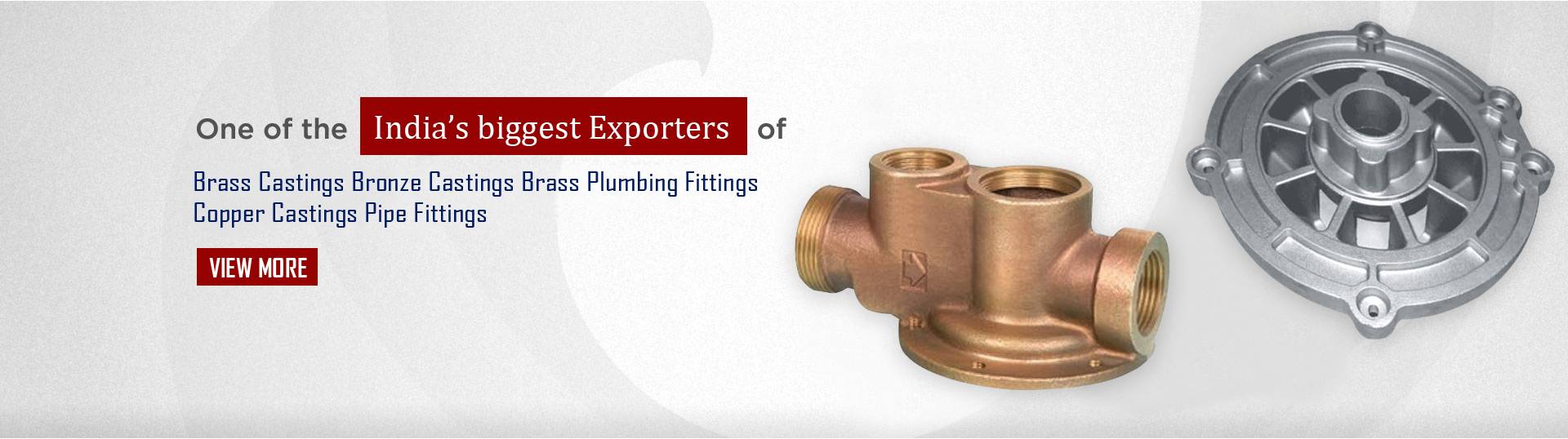

Le moulage permanent du bronze est un procédé de formage des métaux sophistiqué qui allie la durabilité et la résistance à la corrosion des alliages de bronze à la précision dimensionnelle et à la finition de surface obtenues grâce à des moules métalliques réutilisables. Cette technique de fabrication est devenue essentielle pour les industries exigeant des composants en bronze de haute qualité et homogènes, dotés d’excellentes propriétés mécaniques et d’un état de surface supérieur. Nous sommes l’un des principaux fabricants et exportateurs de pièces moulées en bronze en moule permanent en Inde. Depuis plusieurs décennies, nous fournissons des pièces moulées en bronze de précision au marché mondial. Notre usine est spécialisée dans la production de composants complexes en bronze conformes aux normes internationales les plus strictes, notamment ASTM, DIN, BS, JIS et IS. Forts de trente ans d’expérience internationale et d’expertise en ingénierie, nous fournissons des pièces moulées en bronze en moule permanent destinées à des applications critiques dans les secteurs maritime, aérospatial, automobile, des machines industrielles et des équipements spécialisés. Notre engagement envers la qualité, nos capacités d’usinage de précision et notre parfaite maîtrise de la métallurgie du bronze nous permettent de fabriquer des composants allant des corps de vannes et des carters de pompes complexes aux roulements spécialisés et aux pièces mécaniques résistantes à l’usure, garantissant une fiabilité optimale même dans les environnements opérationnels les plus exigeants.

Comprendre la technologie de moulage permanent

Le moulage en moule permanent, également appelé moulage par gravité, est un procédé de fonderie où le métal en fusion est coulé dans des moules réutilisables en acier, en fonte ou autres matériaux métalliques capables de résister à des cycles thermiques répétés. Contrairement au moulage en sable où les moules sont détruits après chaque coulée, les moules permanents peuvent produire des centaines, voire des milliers de pièces avant de nécessiter une remise en état ou un remplacement. Le procédé commence par le préchauffage du moule à une température spécifique qui favorise un écoulement optimal du métal tout en empêchant une solidification prématurée. Le bronze en fusion est ensuite coulé dans la cavité du moule par un système d’alimentation conçu pour minimiser les turbulences et les gaz emprisonnés. La gravité permet au métal de remplir complètement le moule, bien que certaines variantes utilisent l’aspiration ou des techniques de basse pression pour améliorer le remplissage. Le métal se solidifie de manière directionnelle, des parois du moule vers le centre, créant une microstructure à grains fins aux propriétés mécaniques supérieures à celles du moulage en sable. Après solidification, le moule s’ouvre et la pièce est éjectée, généralement encore à haute température. Le moule est ensuite préparé pour le cycle suivant : nettoyage, inspection et application d’agents de démoulage ou de revêtements. Ce procédé cyclique permet des cadences de production élevées tout en garantissant une homogénéité dimensionnelle entre les différentes pièces moulées. Le procédé de moulage permanent est particulièrement avantageux pour les alliages de bronze, car la vitesse de refroidissement contrôlée et la microstructure dense améliorent les propriétés naturelles du bronze, notamment sa résistance mécanique, sa résistance à l’usure et sa résistance à la corrosion.

Coulée permanente de bronze : sélection des matériaux et intégration du procédé

Le moulage en moule permanent du bronze désigne spécifiquement l’application de cette technologie aux alliages de bronze, matériaux à base de cuivre contenant de l’étain, de l’aluminium, du silicium, du manganèse ou d’autres éléments d’alliage. Le choix du bronze pour le moulage en moule permanent offre des avantages considérables grâce à son excellente fluidité à l’état fondu, sa température de fusion relativement basse comparée à celle des métaux ferreux et ses propriétés de coulabilité supérieures. Lors du moulage en moule permanent, l’extraction rapide de la chaleur à travers les parois métalliques du moule permet d’obtenir une structure à grain fin aux propriétés mécaniques améliorées, notamment une résistance à la traction, une ductilité et une résistance à la fatigue accrues par rapport au bronze coulé en sable. Ce procédé est particulièrement efficace pour la production de géométries complexes avec une épaisseur de paroi constante, des passages internes et des caractéristiques externes complexes, difficiles voire impossibles à réaliser par usinage seul. Notre usine utilise des techniques de moulage en moule permanent de pointe, optimisées spécifiquement pour différentes compositions de bronze, garantissant un contrôle précis de la température du moule, une conception optimale du système d’alimentation et une gestion efficace de la solidification. Le procédé de moulage permanent du bronze exige une attention particulière au choix du revêtement du moule. En effet, la tendance du bronze à s’allier au fer des moules nécessite des barrières protectrices qui préviennent l’érosion du moule tout en facilitant le démoulage. Nous utilisons des revêtements et des agents de démoulage exclusifs, fruits de plusieurs décennies d’expérience, afin d’optimiser la durée de vie du moule et de garantir un état de surface exceptionnel des pièces en bronze. L’environnement thermique contrôlé du moulage permanent minimise également les problèmes d’oxydation et de porosité gazeuse, fréquents dans ce procédé, permettant ainsi d’obtenir des composants robustes et étanches, adaptés aux applications hydrauliques et pneumatiques.

Avantages et bénéfices du moulage permanent en bronze

Le moulage permanent du bronze offre de nombreux avantages techniques et économiques qui en font la méthode de fabrication privilégiée pour les composants en bronze de précision dans divers secteurs industriels. Ce procédé permet d’obtenir des pièces moulées d’une précision dimensionnelle supérieure, atteignant généralement des tolérances de ±0,38 mm (0,015 pouce) pour les composants de petite et moyenne taille sans usinage secondaire, soit une précision nettement inférieure aux tolérances du moulage en sable (±0,76 mm ou plus). La qualité de l’état de surface obtenu par moulage permanent atteint 125 à 250 micro-pouces Ra à l’état brut de coulée, éliminant ou réduisant les opérations de finition et les coûts associés. La microstructure à grains fins résultant de la solidification rapide dans les moules métalliques améliore les propriétés mécaniques de 15 à 25 % par rapport aux alliages de bronze équivalents moulés en sable, offrant une résistance à la traction, une limite d’élasticité et un allongement supérieurs. Cette amélioration des performances mécaniques permet aux concepteurs de réduire l’épaisseur des parois et le poids total des composants tout en préservant leur intégrité structurelle, un atout particulièrement précieux dans les secteurs de l’aérospatiale et des transports où la réduction du poids influe directement sur le rendement énergétique et la capacité d’emport. Le procédé de moulage permanent permet d’obtenir des pièces moulées présentant une porosité minimale et une excellente étanchéité, ce qui rend les pièces en bronze moulées de cette manière idéales pour les corps de vannes hydrauliques, les carters de pompes et les composants de traitement des fluides où les fuites internes compromettraient les performances. D’un point de vue économique, le moulage permanent offre des coûts unitaires inférieurs pour les volumes de production moyens à élevés grâce à des temps de cycle plus courts, des besoins en main-d’œuvre réduits et un nombre minimal d’opérations secondaires par rapport au moulage en sable. La reproductibilité du procédé garantit une qualité constante d’une production à l’autre, réduisant ainsi les taux de rebut et les coûts de contrôle. Parmi les avantages environnementaux, on peut citer la réduction des déchets puisque les moules permanents sont réutilisés des milliers de fois, et la propreté du procédé de moulage minimise les problèmes de qualité de l’air liés aux liants et additifs utilisés pour le moulage en sable.

Produits et applications typiques du moulage permanent en bronze

Les pièces moulées en bronze sont largement utilisées dans les industries exigeant des composants alliant la résistance à la corrosion et le faible coefficient de frottement du bronze à la précision et à l’intégrité mécanique permises par la technologie du moulage permanent. Les systèmes de propulsion marine font un usage intensif de pièces moulées en bronze pour les moyeux d’hélice, les mèches de gouvernail, les traversées de coque, les corps de pompes à eau de mer et les corps de vannes, où la résistance à la corrosion en eau salée est primordiale. Le secteur de l’architecture navale privilégie les pièces moulées en bronze au manganèse et en bronze d’aluminium pour les équipements marins haute résistance, tels que les taquets, les chaumards, les bittes et les composants de direction, qui doivent résister à une exposition continue aux environnements marins difficiles. Les fabricants de pompes industrielles font confiance aux pièces moulées en bronze pour les corps de roue, les volutes, les bagues d’usure et les paliers dans les applications manipulant des fluides corrosifs, des boues ou des milieux abrasifs. L’industrie du traitement de l’eau utilise des pièces moulées en bronze pour les corps de vannes, les composants de pompes et les boîtiers d’instrumentation dans les réseaux d’eau potable, les stations d’épuration et les usines de dessalement. Les applications de roulements à usage intensif utilisent des paliers, des bagues et des rondelles de butée en bronze moulé permanent, où la résistance à l’usure et la capacité de charge sont des facteurs de performance critiques. Les industries électriques et électroniques privilégient les pièces moulées en bronze au silicium et en bronze phosphoreux pour les connecteurs électriques, les composants d’appareillage de commutation et les dispositifs de mise à la terre, qui exigent une excellente conductivité électrique combinée à une grande résistance mécanique. En architecture, on trouve des ferrures de porte, des rampes, des éléments décoratifs et des plaques commémoratives en bronze moulé permanent, où l’esthétique s’allie à la durabilité. Notre expertise s’étend à la production de pièces moulées en bronze spécialisées pour l’aérospatiale, notamment les carters d’actionneurs, les composants de trains d’atterrissage et les raccords d’instrumentation, où les conceptions à poids critique exigent les propriétés mécaniques supérieures offertes par la technologie du moulage permanent.

Pièces moulées en bronze usinées : Opérations de précision après moulage

Les pièces moulées en bronze usinées résultent de l’intégration de la technologie de fonderie en moule permanent à des opérations d’usinage de précision. Elles permettent d’obtenir des dimensions, des états de surface et des caractéristiques géométriques supérieures à celles des pièces brutes de fonderie. Notre approche de fabrication globale débute par une conception optimisée de la pièce moulée, intégrant des surépaisseurs d’usinage appropriées, généralement comprises entre 0,76 et 1,52 mm (0,030 à 0,060 pouce) sur les surfaces nécessitant une finition de précision. L’excellente régularité dimensionnelle des pièces moulées en bronze en moule permanent minimise les besoins en enlèvement de matière et réduit le temps d’usinage par rapport aux pièces moulées en sable, qui présentent souvent des variations dimensionnelles importantes et nécessitent des ébauches plus conséquentes. Notre usine utilise des centres d’usinage CNC, des opérations de tournage de précision, de perçage, de taraudage, d’alésage et de rectification pour transformer les composants en bronze brut de fonderie en pièces finies répondant à des spécifications rigoureuses. Les usinages comprennent généralement des alésages de précision avec des tolérances de ±0,013 mm (±0,0005 pouce), des trous taraudés conformes aux normes ANSI, ISO ou autres normes internationales, des surfaces de montage de précision avec des spécifications de planéité de 0,025 mm (0,001 pouce) et des contours complexes nécessitant un usinage multiaxes. La microstructure à grains fins du bronze coulé en moule permanent offre une excellente usinabilité par rapport aux autres procédés de fonderie, permettant d’obtenir des états de surface supérieurs avec une usure d’outil minimale. Notre équipe d’ingénierie travaille en étroite collaboration avec les clients pour optimiser la géométrie des pièces moulées, tant pour la coulabilité que pour l’usinabilité. Elle intègre notamment des éléments tels que le carottage pour les passages internes, des points d’injection positionnés stratégiquement pour minimiser les perturbations d’usinage et des angles de dépouille facilitant le démoulage tout en permettant les opérations d’usinage ultérieures. Le contrôle qualité tout au long du processus d’usinage comprend l’inspection dimensionnelle par machines à mesurer tridimensionnelles, la vérification de l’état de surface, le contrôle du filetage et des tests fonctionnels, selon les besoins. Nous appliquons des protocoles de contrôle statistique des procédés garantissant la constance de la production, avec des études de capabilité démontrant des indices de capabilité supérieurs à 1,33 pour les dimensions critiques.

Guide de sélection des alliages de bronze pour le moulage permanent

| Désignation de l’alliage | Composition (%) Cu/Sn/Zn/Autres | Normes internationales | Applications typiques | Propriétés clés |

|---|---|---|---|---|

| C90300 (Bronze d’étain) | 88Cu-8Sn-4Zn | ASTM B505, UNS C90300 | Roulements, bagues, engrenages | Excellente résistance à l’usure, faible frottement |

| C90500 (Bronze d’étain) | 88Cu-10Sn-2Zn | ASTM B505, UNS C90500 | Roulements haute résistance, composants de soupapes | Capacité de charge élevée, résistant à la corrosion |

| C90700 (Bronze d’étain) | 89Cu-11Sn | ASTM B505, UNS C90700 | Accastillage marin, pièces de pompe | résistance supérieure à la corrosion |

| C92200 (Bronze à l’étain plombé) | 88Cu-6Sn-1,5Pb-4,5Zn | ASTM B584, BS 1400 LB2 | Bagues, roulements, engrenages | Excellente usinabilité |

| C93200 (Bronze à l’étain à haute teneur en plomb) | 83Cu-7Sn-7Pb-3Zn | ASTM B584, SAE 660 | Roulements généraux, applications à basse vitesse | Propriétés antifriction élevées |

| C95400 (Bronze d’aluminium) | 85Cu-11Al-4Fe | ASTM B148, BS 1400 AB2, DIN 1714 | Hélices, engrenages et vannes marines | Résistance et résistance à la corrosion exceptionnelles |

| C95500 (Bronze d’aluminium nickelé) | 81Cu-11Al-4Fe-4Ni | ASTM B148, UNS C95500 | Composants marins haute résistance | propriétés mécaniques supérieures |

| C86300 (Bronze au manganèse) | 63Cu-25Zn-3Fe-6Al-3Mn | ASTM B147, BS 2874, DIN 17660 | Pièces structurelles à haute résistance | Excellent rapport résistance/poids |

| C87300 (Bronze au silicium) | 92Cu-6Si-2Zn | ASTM B411, UNS C87300 | Connecteurs électriques, architecturaux | Conductivité électrique élevée |

| C87500 (Bronze au silicium) | 82Cu-14Zn-4Si | ASTM B30, BS 2873 | Quincaillerie marine, fixations | Bonne résistance à la corrosion |

| LG2 (Bronze phosphoreux) | 90Cu-10Sn-0,3P | BS 1400 PB1, DIN 1705 | Ressorts, contacts électriques | Excellente résistance à la fatigue |

| CuSn12 | 88Cu-12Sn | DIN 1705, EN 1982 | Composants d’ingénierie générale | Bonnes propriétés de casting |

| CAC702 (Bronze d’aluminium) | 88Cu-9Al-3Fe | JIS H5120 | norme de l’industrie maritime japonaise | Propriétés équilibrées |

| ZCuSn10Pb1 | 89Cu-10Sn-1Pb | GB 1176 chinois | composants de machines industrielles | Performance rentable |

Flux du processus de fabrication et contrôle de la qualité

Notre procédé de fabrication de pièces en bronze par moulage permanent suit une approche systématique garantissant une qualité constante et une précision dimensionnelle optimale pour toutes les productions. Le processus débute par une conception minutieuse du modèle et du moule à l’aide d’un logiciel CAO/FAO avancé. Ce logiciel intègre les tolérances de retrait spécifiques à chaque composition d’alliage de bronze, généralement comprises entre 1,5 % et 2,0 % selon la chimie de l’alliage et la géométrie de la pièce moulée. La fabrication du moule utilise un acier à outils ou une fonte de haute qualité, capables de résister à des milliers de cycles thermiques. Un usinage de précision assure que les dimensions de la cavité du moule respectent les spécifications de conception à ±0,025 mm près. La préparation du moule comprend l’application de revêtements céramiques exclusifs qui empêchent l’alliage du bronze avec le matériau du moule, tout en facilitant la gestion thermique et le démoulage. Nos opérations de fusion utilisent des fours à induction électriques à contrôle précis de la température, maintenant les alliages de bronze à des températures de coulée optimales entre 1038 °C et 1149 °C, selon leur composition. Les procédures de dégazage par purge à l’argon ou à l’azote réduisent les gaz dissous susceptibles de provoquer des défauts de porosité. L’opération de coulée requiert des opérateurs qualifiés qui maîtrisent le débit de remplissage et la technique afin de minimiser les turbulences et les inclusions d’oxydes. La température du moule est maintenue entre 204 °C et 371 °C (400 °F et 700 °F) grâce à des systèmes de chauffage contrôlés, garantissant ainsi une bonne fluidité du métal et des caractéristiques de solidification optimales. Après solidification, les pièces moulées subissent un refroidissement contrôlé à température ambiante, ce qui prévient les contraintes thermiques et les risques de fissuration. Les opérations post-coulée comprennent l’élimination des canaux d’alimentation et des masselottes, le nettoyage de surface par grenaillage ou polissage vibratoire, et un contrôle dimensionnel complet. Des traitements thermiques tels que la relaxation des contraintes ou la mise en solution peuvent être appliqués en fonction du type d’alliage et des exigences d’application. Les protocoles de contrôle qualité incluent une analyse spectroscopique pour vérifier la composition de l’alliage, un contrôle radiographique ou ultrasonique pour vérifier l’intégrité interne, une vérification dimensionnelle à l’aide de machines à mesurer tridimensionnelles et des essais de traction sur des éprouvettes coulées en même temps que les pièces de production.

Machines et équipements pour la coulée en moule permanent du bronze

Notre usine de fabrication utilise des équipements de pointe spécialement conçus pour la coulée en moule permanent du bronze, garantissant une qualité constante et une productivité optimale. Le département de fusion est doté de plusieurs fours à induction électriques d’une capacité de 500 kg à 2 000 kg, assurant un contrôle précis de la température et des cycles de fusion rapides, essentiels au maintien d’une composition chimique optimale du bronze. Ces fours intègrent des systèmes de surveillance automatique de la température avec des régulateurs numériques maintenant la température de fusion à ±3 °C près des valeurs cibles. Pour la préparation des alliages, nous utilisons des systèmes de dosage automatisés qui introduisent les éléments d’alliage selon des séquences contrôlées, garantissant ainsi l’homogénéité de la composition pour chaque coulée. Des stations de dégazage, équipées d’unités de dégazage rotatives et de systèmes de bouchons poreux, éliminent l’hydrogène dissous et les autres gaz susceptibles de compromettre l’intégrité des pièces coulées. La zone de coulée en moule permanent comprend plusieurs postes de coulée basculants et fixes, chacun équipé de systèmes de serrage de moule hydrauliques ou pneumatiques générant une force suffisante pour empêcher la séparation du moule pendant la coulée et la solidification du métal. Les systèmes de contrôle de la température des moules utilisent des résistances électriques, des brûleurs à gaz ou le chauffage par induction, selon la taille du moule et les exigences de production, maintenant ainsi des conditions thermiques optimales tout au long des cycles de production. Les systèmes automatisés d’application de revêtements pour moules garantissent une couverture uniforme des agents de démoulage et des revêtements céramiques, essentielle à la qualité des pièces moulées et à la durée de vie des moules. Notre atelier d’usinage est équipé de centres d’usinage verticaux et horizontaux à commande numérique (CNC) à 3, 4 et 5 axes, capables de traiter des composants allant de petites pièces de précision à de grandes pièces moulées de plus de 225 kg. Les tours CNC à outils motorisés permettent la réalisation de géométries complexes en une seule opération, réduisant ainsi la manutention et améliorant la précision. Les rectifieuses de précision, notamment les rectifieuses planes, cylindriques et intérieures, garantissent des dimensions et des états de surface conformes aux spécifications les plus exigeantes. L’équipement d’assurance qualité comprend des machines à mesurer tridimensionnelles d’une précision de 0,0025 mm, des comparateurs optiques, des instruments de mesure de l’état de surface et des duromètres, assurant une vérification complète des dimensions et des propriétés des matériaux.

Tolérances dimensionnelles et spécifications techniques

Les pièces en bronze moulées en moule permanent produites dans notre usine présentent systématiquement des tolérances dimensionnelles nettement inférieures aux normes industrielles pour les procédés de fonderie conventionnels. Les dimensions linéaires des surfaces brutes de coulée affichent généralement des tolérances de ±0,38 mm (0,015 pouce) pour les éléments jusqu’à 152 mm (6 pouces) de longueur, avec des augmentations proportionnelles pour les dimensions supérieures, selon la formule : tolérance = ±(0,38 + 0,005 × longueur supplémentaire). Les surfaces usinées atteignent couramment des tolérances de ±0,13 mm (0,005 pouce) pour les opérations standard, et des capacités d’usinage de précision jusqu’à ±0,013 mm (0,0005 pouce) pour les dimensions critiques. Les angles de dépouille des pièces moulées en moule permanent varient de 1° à 3° selon la profondeur et la complexité de la cavité, soit nettement moins que les 3° à 5° généralement requis pour la fonderie en sable. Les recommandations concernant l’épaisseur minimale des parois varient selon l’alliage et la taille de la pièce moulée, généralement de 3,2 mm (0,125 pouce) pour les petites pièces à 6,4 mm (0,250 pouce) pour les grandes, afin d’assurer un équilibre optimal entre l’intégrité structurelle et les caractéristiques d’écoulement du métal. L’état de surface des pièces brutes de fonderie présente généralement une rugosité Ra de 125 à 250 micro-pouces, tandis que les surfaces usinées atteignent une rugosité Ra de 32 à 63 micro-pouces par tournage et fraisage standard, et de 16 micro-pouces Ra ou mieux par rectification de précision. Les spécifications de planéité des surfaces de montage atteignent 0,025 mm (0,001 pouce) par pouce de longueur après usinage, garantissant ainsi une étanchéité et un alignement parfaits des composants assemblés. Les tolérances de circularité et de cylindricité des surfaces d’appui atteignent une lecture totale de 0,013 mm (0,0005 pouce), une valeur critique pour les applications rotatives. Les spécifications des filetages sont conformes aux normes ANSI B1.1, ISO 68-1 ou aux normes spécifiées par le client, avec des filetages internes de classe 2B et des filetages externes de classe 2A de série, et des filetages de précision de classe 3 disponibles sur demande.

Pourquoi choisir Conex Metals pour vos pièces moulées en bronze à moule permanent ?

Choisir Conex Metals comme fournisseur de pièces en bronze moulées en moule permanent vous offre des avantages considérables, fruits de trente ans d’excellence en fabrication et d’expérience sur le marché mondial. Notre délai de livraison express de 4 à 6 semaines, de la confirmation de commande à l’expédition, surpasse largement les moyennes du secteur, grâce à une planification de production optimisée, un stock permanent d’alliages courants et des processus internes rationalisés. Contrairement à nos concurrents qui négligent la communication client, notre équipe d’ingénieurs assure un support technique réactif tout au long du cycle de vie du projet, de la conception initiale à la production et à la livraison. Notre personnel technique anglophone est disponible dans plusieurs fuseaux horaires, garantissant des réponses rapides à vos demandes, où que vous soyez. Notre flexibilité en matière de volumes de production nous permet de répondre aussi bien au développement de prototypes (commande minimale à partir de 25 pièces) qu’à des productions en série pouvant atteindre plusieurs milliers de composants, avec des prix compétitifs quel que soit le volume. Nos emballages personnalisés incluent l’étiquetage spécifique au client, le placement de logo et des emballages de protection spécialisés conformes aux exigences d’expédition internationale par voie aérienne ou maritime. Nos protocoles d’assurance qualité dépassent les pratiques standard du secteur, avec des tests et une documentation complets comprenant les certifications des matériaux, les rapports d’inspection dimensionnelle et des photographies des composants finis avant expédition. L’expertise technique de notre équipe d’ingénierie permet une optimisation collaborative de la conception. Nous analysons les plans clients et proposons des modifications visant à améliorer la coulabilité, réduire les coûts de fabrication ou optimiser les performances des composants sans compromettre leur fonctionnalité. Forts de trente ans d’expérience à l’export vers des marchés exigeants tels que les États-Unis, le Royaume-Uni, le Canada et l’Australie, nous maîtrisons les normes de qualité internationales, les exigences documentaires et la logistique d’expédition. Certifiés ISO 9001:2015 et faisant l’objet d’audits réguliers par un organisme tiers, nous garantissons à nos clients une qualité de produit constante.

Secteurs d’activité et applications concernés

Les pièces moulées en bronze, fabriquées dans notre usine, répondent à des exigences critiques dans divers secteurs industriels où la performance des matériaux, la précision dimensionnelle et la fiabilité sont primordiales. Le secteur maritime représente notre principal secteur d’application, avec des composants tels que les moyeux d’hélices pour navires commerciaux, bâtiments militaires et bateaux de plaisance, les corps de pompes à eau de mer pour les systèmes de refroidissement et de ballast, les corps de vannes pour les systèmes de tuyauterie embarqués et les raccords spéciaux pour les plateformes pétrolières offshore et les équipements sous-marins. Dans le domaine aérospatial, nos pièces moulées en bronze de précision sont utilisées pour les boîtiers d’actionneurs où la réduction du poids et la résistance mécanique sont essentielles, les composants de tableaux de bord nécessitant une stabilité dimensionnelle face aux variations de température extrêmes et les bagues spéciales pour les mécanismes de commande de vol. Le secteur pétrolier et gazier spécifie nos pièces moulées en bronze pour les garnitures de vannes des équipements de tête de puits, les pièces de pompes pour les applications de fond de puits et les boîtiers d’instrumentation dans les zones classées dangereuses exigeant des matériaux résistants aux étincelles. Les stations d’épuration des eaux utilisent nos pièces moulées pour les corps de vannes de grand diamètre, les composants de pompes manipulant des fluides corrosifs ou abrasifs et les boîtiers de dispositifs de dosage nécessitant une stabilité dimensionnelle à long terme. Les fabricants de machines industrielles intègrent nos pièces moulées en bronze dans des ensembles de roulements à forte charge, des composants de boîtes de vitesses, des carters de systèmes hydrauliques et des éléments de machines résistants à l’usure. Le secteur de la production d’énergie utilise nos pièces moulées dans des composants de systèmes d’eau de refroidissement, des auxiliaires de turbines et des raccords spécifiques pour les applications énergétiques conventionnelles et renouvelables. Les entreprises de défense privilégient nos pièces moulées en bronze pour les applications navales, les composants d’armement et les équipements spécialisés où la traçabilité des matériaux et la documentation qualité sont indispensables. Les secteurs de l’architecture et de la construction utilisent nos pièces moulées en bronze, à la fois décoratives et fonctionnelles, pour la quincaillerie de portes, les systèmes de garde-corps, les plaques commémoratives et les éléments architecturaux sur mesure exigeant à la fois esthétique et durabilité.

Propriétés techniques des alliages de bronze courants

| Propriété | C90300 | C90500 | C93200 | C95400 | C86300 |

|---|---|---|---|---|---|

| Résistance à la traction (psi) | 40 000 | 45 000 | 35 000 | 90 000 | 90 000 |

| Limite d’élasticité (psi) | 20 000 | 22 000 | 18 000 | 45 000 | 50 000 |

| Allongement (%) | 20 | 18 | 15 | 15 | 18 |

| Dureté Brinell | 70 | 75 | 60 | 170 | 180 |

| Conductivité thermique (BTU/h/pi²/°F/po) | 360 | 340 | 380 | 240 | 200 |

| Conductivité électrique (% IACS) | 15 | 14 | 16 | 14 | 12 |

| Densité (lb/po³) | 0,318 | 0,320 | 0,319 | 0,276 | 0,303 |

| Plage de fusion (°F) | 1825-1925 | 1810-1900 | 1650-1850 | 1900-2020 | 1650-1790 |

| Coefficient de dilatation (po/po/°F × 10⁻⁶) | 10.0 | 10.2 | 10.4 | 9.0 | 11.6 |

Options de finition de surface et de placage

Les pièces moulées en bronze peuvent être fournies avec diverses finitions de surface et placages pour améliorer leur aspect, leur résistance à la corrosion ou modifier leurs propriétés de surface pour des applications spécifiques. La rugosité de surface à l’état brut de coulée, obtenue par notre procédé de moulage permanent, se situe généralement entre 125 et 250 micro-pouces Ra, convenant à de nombreuses applications sans traitement supplémentaire. Pour une meilleure apparence ou une protection anticorrosion renforcée, les composants subissent un polissage vibratoire ou un tribofinition qui lisse les irrégularités de surface et produit des finitions mates uniformes. Le grenaillage crée une texture de surface homogène tout en éliminant la calamine et les imperfections mineures, préparant ainsi les composants aux opérations de finition ultérieures ou leur conférant un aspect gris mat esthétique. Les surfaces usinées atteignent une rugosité de 32 à 63 micro-pouces Ra grâce aux opérations standard, tandis que la rectification de précision permet d’obtenir des finitions miroir inférieures à 16 micro-pouces Ra, notamment pour les surfaces d’appui ou les applications esthétiques. Les traitements de nettoyage chimique éliminent les huiles résiduelles, les oxydes et les contaminants, laissant des surfaces métalliques brillantes qui mettent en valeur la couleur dorée naturelle du bronze. Pour les applications exigeant une protection anticorrosion supplémentaire, nous proposons des revêtements de nickel électrolytique en finitions brillante, satinée ou mate, d’une épaisseur allant de 0,0002 à 0,002 pouce. Le chromage offre des surfaces exceptionnellement dures et résistantes à l’usure pour les composants soumis à des conditions abrasives ou nécessitant une réduction du frottement. L’étamage assure une excellente soudabilité et une conformité aux normes alimentaires pour les composants utilisés dans l’eau potable ou l’industrie agroalimentaire. Les revêtements organiques, tels que les peintures en poudre et les peintures liquides, offrent un large choix de couleurs et une protection anticorrosion renforcée, notamment pour les applications architecturales. Les vernis transparents préservent l’aspect naturel du bronze tout en le protégeant du ternissement et de l’oxydation pendant le stockage et l’utilisation. Les traitements de passivation renforcent chimiquement la couche d’oxyde naturelle du bronze, améliorant ainsi sa résistance à la corrosion sans en altérer les dimensions ni l’aspect.

Délais de production et de livraison

Nos processus de fabrication optimisés et notre planification de production efficace nous permettent d’offrir des délais de livraison compétitifs pour les pièces moulées en bronze, tout en maintenant des standards de qualité rigoureux. Le délai de production standard pour le développement de nouveaux outillages et la production du premier article est de 4 à 6 semaines à compter de la réception des plans approuvés et du bon de commande. Ce délai inclut la conception du modèle, la fabrication du moule, les premiers essais de coulée, la vérification dimensionnelle et l’approbation du client. Pour les commandes répétées utilisant un outillage existant, les cycles de production sont réduits à 3 ou 4 semaines, selon la quantité commandée et le planning de production en cours. Notre service express permet de répondre aux demandes urgentes des clients grâce à un traitement accéléré, réduisant les délais à 2 ou 3 semaines pour les outillages existants, sous réserve de la disponibilité des capacités et d’éventuels frais supplémentaires. Notre système de planification de la production assure une visibilité en temps réel sur les travaux en cours, garantissant des engagements de livraison précis et une communication proactive sur l’état des commandes. Les projets de développement de prototypes bénéficient d’un traitement prioritaire grâce à des ressources d’ingénierie dédiées, avec généralement la livraison des premiers échantillons sous 2 à 3 semaines pour la validation de la conception et les tests. Les grandes séries de production bénéficient de plannings de production qui peuvent allonger les délais tout en optimisant l’efficacité de la fabrication et en réduisant les coûts unitaires grâce à des campagnes de production dédiées. Les délais de livraison internationaux ajoutent environ 1 à 2 semaines pour le transport maritime vers l’Amérique du Nord et l’Europe. Pour les envois urgents, le fret aérien permet une livraison sous 3 à 5 jours. Notre taux de livraison à temps dépasse 95 % par rapport aux dates initialement prévues, ce qui témoigne de la fiabilité de notre planification et de notre exécution de la production.

Excellence en matière d’emballage, de documentation et d’expédition

Notre approche globale de l’emballage et de l’expédition garantit que les pièces moulées en bronze arrivent chez nos clients en parfait état, accompagnées d’une documentation complète facilitant le contrôle à réception et la gestion des stocks. L’emballage individuel des composants utilise un film plastique ou du papier anticorrosion (VCI) qui protège les surfaces en bronze de la corrosion atmosphérique pendant le stockage et le transport, un point particulièrement important pour les expéditions internationales exposées à des variations d’humidité. Les composants sont ensuite organisés dans des cartons ondulés sur mesure, avec des séparateurs internes empêchant tout mouvement et dommage, ou placés sur des palettes sur mesure, filmées et protégées aux angles pour les pièces de grande taille. Tous les colis comportent des étiquettes extérieures clairement identifiées, indiquant le contenu, la quantité, le numéro de commande client et les instructions de manutention en anglais et dans la langue du pays de destination, le cas échéant. Pour les clients souhaitant un étiquetage privé, nous proposons des emballages personnalisés intégrant le logo de l’entreprise, les références des pièces et les instructions de manutention spécifiques. La documentation d’exportation comprend des factures commerciales détaillant les codes de classification douanière, des listes de colisage avec les poids brut et net, des certificats d’origine lorsque requis par les accords commerciaux préférentiels, et des certifications de matériaux attestant de la composition de l’alliage, des propriétés mécaniques et de la conformité aux normes spécifiées. Chaque expédition est accompagnée d’une documentation de qualité comprenant des rapports d’inspection dimensionnelle indiquant les valeurs mesurées par rapport aux tolérances spécifiées, des certificats d’essais de matériaux issus d’analyses spectrographiques, des certificats de traitement thermique le cas échéant, et une documentation photographique des composants finis. Pour les clients mettant en œuvre des programmes de contrôle statistique des processus, nous fournissons des études de capabilité et des cartes de contrôle démontrant la stabilité et la capabilité du processus. Le choix du mode d’expédition tient compte des exigences du client en matière de coût et de délai de livraison : le fret maritime groupé offre un transport économique pour les commandes importantes, le fret aérien permet une livraison rapide pour les commandes urgentes, et les services de messagerie express prennent en charge les petits colis nécessitant un suivi porte-à-porte et un dédouanement accéléré.

Témoignages clients : Performances et partenariats concrets

James Mitchell, responsable des achats, Marine Systems Inc., Seattle, États-Unis

« Depuis plus de huit ans, nous nous approvisionnons en pièces moulées en bronze auprès de Conex Metals pour nos corps de pompes marines commerciales, et la constance de leur qualité ne cesse de nous impressionner. La collaboration de leur équipe d’ingénierie pour l’optimisation de la conception nous a permis d’économiser près de 22 % sur les coûts des matériaux de notre dernière série de pompes, tout en améliorant leurs performances. Le délai de livraison de quatre semaines est nettement plus court que celui de nos fournisseurs nationaux, et la communication tout au long du processus est exceptionnelle. Chaque livraison est accompagnée d’une documentation complète qui passe sans problème notre contrôle de réception, et nous n’avons enregistré aucun refus sur nos quatorze dernières commandes, représentant plus de 3 700 pièces moulées. Leur maîtrise des normes ASTM et leur capacité à fournir des certifications de matériaux conformes aux exigences de notre système qualité font d’eux un partenaire indispensable à notre chaîne d’approvisionnement. »

David Thompson, directeur de l’ingénierie, Precision Fluid Controls Ltd., Birmingham, Royaume-Uni

« Le passage à la fonderie en moule permanent de bronze de Conex Metals pour la production de nos corps de vannes a été l’une de nos meilleures décisions de fabrication de ces dernières années. La précision dimensionnelle qu’ils offrent nous permet de minimiser les opérations d’usinage secondaires, réduisant ainsi nos coûts de production globaux d’environ 18 % par rapport à notre ancien fournisseur de fonderie en sable. Ce qui distingue véritablement Conex Metals, c’est son assistance technique proactive : leurs ingénieurs ont identifié un problème potentiel de porosité dans notre conception initiale et ont suggéré des modifications du système d’alimentation qui ont complètement éliminé le problème avant même la production des premiers articles. L’emballage personnalisé avec nos étiquettes et références s’intègre parfaitement à notre système de gestion des stocks, et leur flexibilité dans la gestion des petits lots de développement et des séries de production nous offre l’agilité nécessaire sur le marché concurrentiel actuel. Après trois ans et plusieurs gammes de produits, ils restent notre fournisseur privilégié de fonderie de bronze. »

Questions-réponses techniques complètes : Coulée de bronze en moule permanent

Quelles sont les quantités minimales de commande pour les pièces moulées en bronze en moule permanent ? Notre capacité de production flexible nous permet de traiter des commandes minimales de 25 pièces pour les prototypes et les projets de développement, avec des tarifs avantageux à partir de 100 pièces. Nous collaborons avec nos clients pour optimiser l’amortissement de l’outillage et les coûts de production unitaires, en recommandant souvent de commencer par des prototypes, puis de passer à la production en série afin de rentabiliser l’outillage déjà investi.

Pouvez-vous modifier les conceptions existantes de vos clients afin d’améliorer la coulabilité ou de réduire les coûts de fabrication ? Notre équipe d’ingénieurs examine régulièrement les plans de nos clients et formule des recommandations d’optimisation de la valeur qui améliorent la coulabilité, réduisent la consommation de matériaux, éliminent les opérations secondaires ou optimisent les performances des composants. Ces services d’optimisation collaborative ont permis à de nombreux clients de réaliser des économies de 15 % à 30 % tout en maintenant, voire en améliorant, la fonctionnalité et la qualité.

Quelles tolérances dimensionnelles peut-on obtenir pour les pièces moulées en bronze en moule permanent ? Les tolérances à l’état brut de coulée sont généralement de ±0,38 mm (0,015 pouce) pour les dimensions jusqu’à 152 mm (6 pouces), avec des augmentations proportionnelles pour les dimensions plus importantes. Les surfaces usinées atteignent couramment ±0,13 mm (0,005 pouce), et les opérations de précision jusqu’à ±0,013 mm (0,0005 pouce). Ces tolérances surpassent largement les capacités du moulage en sable et permettent souvent d’éliminer les opérations secondaires requises par les procédés de fonderie conventionnels.

À quelles normes internationales vos pièces moulées en bronze sont-elles conformes ? Nos pièces moulées en bronze en moule permanent sont conformes aux spécifications ASTM B505, B584, B148 et B30 pour divers alliages, aux normes britanniques BS 1400, aux normes allemandes DIN 1705 et 17660, aux spécifications japonaises JIS H5120 et aux normes indiennes IS 319. Nous fournissons pour chaque livraison des certificats de matériaux et des rapports d’essais attestant de la conformité aux normes spécifiées.

Quelles sont les propriétés mécaniques des pièces moulées en bronze réalisées en moule permanent par rapport à celles moulées en sable ? Les pièces en bronze moulées en moule permanent présentent une résistance à la traction supérieure de 15 % à 25 %, une ductilité accrue et une meilleure résistance à la fatigue que leurs équivalents moulés en sable, grâce à une vitesse de solidification plus rapide qui produit une structure à grains plus fins. Cette microstructure plus dense assure également une meilleure étanchéité et une porosité réduite, des caractéristiques essentielles pour les applications hydrauliques et pneumatiques.

Quelles sont les dimensions et le poids maximum des pièces moulées que votre installation peut produire ? Nos équipements de fonderie en moule permanent permettent de traiter des pièces jusqu’à 91 cm de diamètre et 68 kg, couvrant ainsi la majorité des applications de fonderie de bronze. Pour les pièces plus grandes, nous pouvons vous recommander des procédés alternatifs ou étudier des solutions d’outillage sur mesure afin de répondre à vos besoins spécifiques.

Fournissez-vous des certificats de matériaux et des rapports d’essais avec les expéditions ? Chaque expédition comprend une documentation complète incluant les certificats de matériaux avec résultats d’analyse spectrographique, des rapports de contrôle dimensionnel comparant les dimensions mesurées aux dimensions spécifiées, les données d’essais des propriétés mécaniques (le cas échéant) et des photographies des composants finis. Cette documentation facilite le contrôle à réception par le client, répond aux exigences du système qualité et assure la traçabilité.

Pouvez-vous réaliser des pièces moulées en bronze selon des compositions d’alliage spécifiques à vos clients ? Bien que nous disposions d’un stock important d’alliages de bronze standard conformes aux normes internationales, nos compétences métallurgiques nous permettent également de produire des compositions d’alliage sur mesure lorsque les applications de nos clients exigent des combinaisons de propriétés particulières. Nous collaborons avec nos clients pour définir les spécifications des alliages, réaliser des essais de propriétés et valider les caractéristiques de performance avant la mise en production.

Quelles finitions de surface sont disponibles pour les pièces en bronze moulées en moule permanent ? Les surfaces brutes de coulée présentent une rugosité Ra de 125 à 250 micro-pouces, les surfaces usinées atteignent une rugosité Ra de 32 à 63 micro-pouces par opérations standard, et la rectification de précision permet d’obtenir des finitions miroir inférieures à 16 micro-pouces Ra. Parmi les autres options de finition figurent le grenaillage, le polissage vibratoire, le polissage chimique et divers procédés de placage, notamment le nickelage, le chromage et l’étamage, pour une protection anticorrosion renforcée ou pour répondre à des exigences esthétiques.

Comment garantissons-nous une qualité constante tout au long de la production ? Notre système de management de la qualité, certifié ISO 9001:2015, met en œuvre la maîtrise statistique des procédés, des protocoles d’inspection du premier article, la vérification dimensionnelle en cours de production, des procédures d’inspection finale et une documentation exhaustive. Nous réalisons des études de capabilité démontrant des indices de capabilité supérieurs à 1,33 pour les dimensions critiques, assurant ainsi une qualité constante conforme aux spécifications du client, quel que soit le volume de production.

Quelles sont les applications typiques des pièces moulées en bronze d’aluminium ? Les alliages de bronze d’aluminium comme le C95400 et le C95500 excellent dans la fabrication d’hélices marines, de roues de pompes, de composants de vannes, d’engrenages et de pièces de charpente métallique, où leur résistance exceptionnelle, associée à une résistance supérieure à la corrosion, justifie le coût élevé du matériau. Ces alliages offrent une résistance comparable à celle des aciers faiblement alliés, tout en conservant la résistance à la corrosion du bronze en milieu marin et chimique.

Pouvez-vous prendre en charge les opérations secondaires telles que l’usinage, le plaquage et l’assemblage ? Notre usine intégrée verticalement propose une gamme complète d’opérations secondaires, notamment l’usinage CNC, le perçage, le taraudage, la rectification, le traitement thermique, le plaquage, la peinture et le sous-assemblage. Cette solution intégrée simplifie la gestion de la chaîne d’approvisionnement, réduit les délais de livraison et garantit une responsabilité unique quant à la qualité des composants finis.

Quelles sont vos conditions de paiement et vos options d’expédition internationale ? Nos conditions de paiement standard incluent le virement bancaire (T/T) avec un acompte de 30 % et le solde de 70 % contre documents d’expédition. Le crédit documentaire est également possible pour nos clients habituels. Pour l’expédition internationale, nous faisons appel à des transitaires de renom. Nous proposons le fret maritime groupé pour les envois importants et économiques, le fret aérien pour les envois urgents et un service de messagerie express porte-à-porte pour les échantillons et les petites commandes.

Comment gérez-vous les commandes urgentes ou les demandes de production accélérée ? Notre système de planification de la production s’adapte aux demandes urgentes grâce à un traitement accéléré, des heures supplémentaires et une priorisation de l’usinage. Le service express permet généralement de réduire les délais de livraison standard de 30 % à 40 %, en fonction des capacités disponibles. Nous vous informons en amont de la faisabilité et des éventuels frais supplémentaires avant tout engagement.

Quels sont les avantages du moulage permanent par rapport au moulage à cire perdue pour les pièces en bronze ? Le moulage permanent offre des cycles de production plus rapides, des coûts d’outillage réduits et un prix unitaire plus avantageux pour les moyennes et grandes séries, comparativement au moulage à cire perdue. Si ce dernier excelle pour les géométries extrêmement complexes et les pièces de très petite taille, le moulage permanent garantit une précision dimensionnelle et des propriétés mécaniques supérieures pour la plupart des applications des pièces en bronze, à un coût total nettement inférieur.

Glossaire des termes techniques du moulage permanent du bronze

Moule permanent : Moule métallique réutilisable, fabriqué en acier ou en fonte, capable de produire des centaines ou des milliers de pièces moulées avant de nécessiter une remise en état, offrant une précision dimensionnelle et une finition de surface supérieures à celles des moules consommables comme les coquilles de fonderie en sable ou à cire perdue.

Alliage de bronze : Métal à base de cuivre contenant de l’étain, de l’aluminium, du silicium, du manganèse ou d’autres éléments d’alliage qui améliorent des propriétés spécifiques comme la résistance, la résistance à la corrosion, la résistance à l’usure ou l’usinabilité, avec des compositions normalisées par des spécifications internationales, notamment ASTM, BS, DIN et JIS.

Système d’alimentation : Réseau de canaux comprenant des canaux de coulée, des canaux d’alimentation et des portes qui contrôlent le flux de métal en fusion du bassin de coulée vers la cavité du moule, conçu pour minimiser les turbulences, empêcher l’emprisonnement de gaz et favoriser une solidification directionnelle pour des pièces moulées saines exemptes de défauts de porosité.

Dégazage : Procédé d’élimination des gaz dissous, principalement l’hydrogène, du bronze en fusion par des techniques telles que le traitement sous vide, la purge aux gaz inertes ou les dégazeurs chimiques, prévenant ainsi les défauts de porosité gazeuse qui compromettent les propriétés mécaniques et l’étanchéité à la pression des pièces moulées finies.

Angle de dépouille : Légère conicité intégrée à la conception de la pièce moulée, perpendiculaire à la ligne de séparation, facilitant le démoulage sans dommage ; généralement de 1° à 3° pour les pièces moulées en moule permanent, contre 3° à 5° pour les pièces moulées en sable.

Tolérance de retrait : Compensation dimensionnelle intégrée à la conception du modèle et du moule, tenant compte de la contraction volumétrique lorsque le bronze fondu se solidifie et refroidit à température ambiante, généralement de 1,5 % à 2,0 % selon la composition de l’alliage et la géométrie de la coulée.

Surépaisseur d’usinage : Matière supplémentaire délibérément incorporée sur les surfaces de fonderie nécessitant une précision dimensionnelle finale ou une finition de surface supérieure, permettant l’enlèvement de matière par des opérations d’usinage tout en garantissant que les dimensions finies respectent les tolérances spécifiées.

Structure granulaire : L’agencement cristallin microscopique au sein du métal solidifié détermine les propriétés mécaniques, notamment la résistance, la ductilité et la ténacité. Les structures à grains fins obtenues par refroidissement rapide et permanent du moule offrent des propriétés supérieures à celles des structures à grains grossiers issues du moulage en sable.

Revêtement de moule : Matériau protecteur à base de céramique appliqué sur les surfaces permanentes du moule, empêchant le bronze de s’allier au matériau du moule tout en contrôlant le taux de transfert de chaleur, facilitant le démoulage et prolongeant la durée de vie du moule sur des milliers de cycles de coulée.

Étanchéité à la pression : Caractéristique de moulage indiquant l’absence de porosité interconnectée ou de défauts permettant une fuite de fluide sous pression hydraulique ou pneumatique, critique pour les corps de vannes, les carters de pompes et les composants de manutention des fluides dans les applications à haute pression.

Traitement thermique : Procédés de chauffage et de refroidissement contrôlés, y compris la relaxation des contraintes, le traitement de mise en solution ou le vieillissement, appliqués aux pièces moulées en bronze pour modifier les propriétés mécaniques, soulager les contraintes résiduelles de solidification ou optimiser la microstructure pour des applications spécifiques.

Traçabilité : Système de documentation permettant de suivre l’origine des matériaux, l’historique de traitement, les résultats d’inspection et la destination finale de chaque lot de production ou pièce moulée individuelle, essentiel pour l’aérospatiale, la défense et les applications critiques nécessitant des enregistrements de qualité complets.

Termes de recherche associés à la fonderie de bronze en moule permanent

Moulage par gravité du bronze, pièces moulées en bronze d’aluminium, composants en bronze au manganèse, bagues en bronze à l’étain, pièces moulées en bronze marin, moule permanent en alliage de cuivre, moulage de bronze de précision, pièces en bronze haute résistance, pièces moulées en bronze résistant à la corrosion, corps de vannes en bronze, corps de pompes en bronze, moulage permanent vs moulage en sable, paliers en bronze, pièces moulées en bronze au silicium, composants navals en bronze, moyeux d’hélices en bronze, pièces moulées architecturales en bronze, ébauches d’engrenages en bronze, paliers en bronze au plomb, pièces moulées en bronze phosphoreux, composants électriques en bronze, pièces moulées industrielles en bronze, pièces usinées en bronze, alliages de bronze sur mesure, fabricant de fonderie de bronze en Inde, exportation de pièces moulées en bronze, spécifications ASTM pour le bronze, normes BS pour le bronze, alliages de bronze DIN, tolérances de moulage du bronze, finitions de surface du bronze, propriétés mécaniques du bronze, procédé de moulage en moule permanent, conception de moules en bronze, applications du moulage du bronze, bronze de qualité marine, bronze résistant à l’eau de mer, paliers en bronze haute charge, bronze résistant à l’usure, bronze pour pompes, bronze pour vannes, pièces de quincaillerie moulées en bronze, pièces d’instrumentation en bronze, composants aérospatiaux en bronze.

Indicateurs de performance et normes de qualité

Les pièces moulées en bronze à moule permanent produites dans notre usine atteignent, voire dépassent, les performances de référence établies grâce à des décennies d’expérience et aux retours de nos clients. Les essais de propriétés mécaniques réalisés sur des échantillons de chaque coulée démontrent des valeurs de résistance à la traction atteignant généralement 95 % à 105 % des valeurs nominales spécifiées, avec une variation minimale, témoignant de la constance métallurgique de notre procédé de moulage permanent. Les études de capabilité dimensionnelle menées sur les caractéristiques critiques de chaque lot de production affichent des indices de capabilité (Cpk) supérieurs à 1,33 pour les dimensions usinées et à 1,10 pour les dimensions brutes de coulée, bien au-dessus du seuil minimal de 1,00, ce qui indique des procédés de fabrication stables et performants. Les mesures de finition de surface présentent une rugosité moyenne de 180 micro-pouces Ra sur les surfaces brutes de coulée et de 45 micro-pouces Ra sur les surfaces usinées standard, offrant un aspect esthétique et des performances fonctionnelles supérieures aux exigences habituelles de nos clients. L’évaluation de la porosité par contrôle radiographique démontre la qualité de la structure des pièces moulées, avec des taux d’acceptation supérieurs à 98 % pour les applications sous pression, minimisant ainsi les coûts de rebut et les délais de livraison. Les indicateurs de performance des livraisons affichent un taux de livraison à l’heure de 96 % par rapport aux dates convenues avec les clients, témoignant d’une planification de production fiable et d’une communication proactive en cas de difficultés. Les enquêtes de satisfaction client menées annuellement obtiennent une note moyenne de 4,6 sur 5 pour la qualité, la livraison, la communication et le support technique, démontrant ainsi une excellence constante dans tous les aspects de la relation client.

Gammes de tailles standard pour les pièces moulées en bronze en moule permanent

| Type de moulage | Taille minimale | Taille maximale | Plage de poids typique | Plage d’épaisseur de paroi |

|---|---|---|---|---|

| paliers | 2″ × 2″ × 1″ | 18″ × 12″ × 8″ | 0,5 lb – 40 lb | 0,188″ – 0,500″ |

| Corps de soupape | 1″ × 1″ × 0,75″ | 14″ × 10″ × 6″ | 0,3 lb – 25 lb | 0,156″ – 0,375″ |

| Composants de pompe | 3″ × 3″ × 2″ | 24″ × 16″ × 10″ | 1 lb – 65 lb | 0,219″ – 0,625″ |

| Brides | 3 pouces de diamètre | 20 pouces de diamètre | 0,5 lb – 35 lb | 0,188″ – 0,500″ |

| Quincaillerie marine | 2″ × 1,5″ × 1″ | 16″ × 12″ × 8″ | 0,4 lb – 45 lb | 0,188″ – 0,750″ |

| bagues | 0,75″ de diamètre extérieur × 1″ de longueur | 8″ de diamètre extérieur × 12″ de longueur | 0,1 lb – 15 lb | 0,125″ – 0,375″ |

| Moyeux d’hélice | 4 pouces de diamètre | 24 pouces de diamètre | 2 lb – 80 lb | 0,250″ – 1,000″ |

| Composants électriques | 1″ × 1″ × 0,5″ | 8″ × 6″ × 4″ | 0,2 lb – 10 lb | 0,125″ – 0,250″ |

| Accessoires architecturaux | 2″ × 2″ × 1″ | 20″ × 14″ × 6″ | 0,5 lb – 50 lb | 0,156″ – 0,500″ |

Demandez votre devis dès aujourd’hui : Un partenariat pour l’excellence manufacturière

Découvrez la différence que trois décennies d’expertise en fonderie de bronze en moule permanent peuvent apporter à vos composants critiques. Notre équipe est prête à collaborer sur votre prochain projet, qu’il s’agisse de développement de prototypes, de conseils en optimisation de conception ou de production en grande série de pièces de bronze de précision répondant à des spécifications rigoureuses. Contactez-nous dès aujourd’hui pour discuter de vos besoins spécifiques et découvrez comment nos capacités de production, notre expertise technique et notre engagement envers la satisfaction client peuvent améliorer la performance de votre chaîne d’approvisionnement et la qualité de vos produits.

Prenez contact avec Conex Metals :

- Envoyez-nous un courriel pour obtenir des brochures techniques détaillées, les spécifications des matériaux et la documentation relative aux capacités : sales@conex-casting.com

- Demandez un devis en envoyant vos plans et spécifications à sales@conex-casting.com

- Pour une assistance immédiate, veuillez contacter notre équipe technique : +91-22-43449300 / +91-22-43449323 (Heures d’ouverture en Inde : de 9 h à 18 h, heure indienne)

- Visitez notre site web pour obtenir des informations complètes sur nos produits et soumettre vos demandes en ligne : www.conex-casting.com

Nous répondons à toutes les demandes sous 24 heures et fournissons des devis détaillés sous 48 heures après réception des spécifications et plans complets. Notre équipe se tient à votre disposition pour discuter de la manière dont les pièces moulées en bronze de Conex Metals peuvent répondre aux exigences de performance, de qualité et de fiabilité de vos applications.