Coulée de laiton en moule permanent – Solutions de fabrication de précision

Pièces moulées en laiton de haute qualité pour applications industrielles critiques

Nous sommes l’un des principaux fabricants et exportateurs de composants en laiton moulés en moule permanent (GDC – coulée par gravité) en provenance d’Inde. Depuis plusieurs décennies, nous fournissons des pièces moulées en laiton de haute précision au marché mondial, desservant diverses industries en Amérique du Nord, en Europe et en Asie-Pacifique. Notre fonderie ultramoderne allie savoir-faire métallurgique traditionnel et technologies de fonderie modernes pour produire des composants en laiton de qualité supérieure répondant aux spécifications les plus exigeantes. Forts de plus de trente ans d’expérience internationale, notre équipe d’ingénieurs a développé une expertise pointue dans les procédés de coulée en moule permanent, offrant des solutions sur mesure pour les géométries complexes et les tolérances serrées. Notre engagement envers l’excellence en matière de fabrication nous positionne comme un partenaire de confiance pour les équipementiers et les fournisseurs de premier rang qui exigent une qualité constante, des prix compétitifs et des délais de livraison fiables. Nous sommes spécialisés dans la production de pièces moulées en laiton de haute intégrité grâce à des techniques de moulage permanent qui garantissent des propriétés mécaniques supérieures, un excellent état de surface et une précision dimensionnelle dépassant les normes industrielles.

Aperçu complet de la technologie de moulage permanent du laiton

Le moulage permanent du laiton est un procédé de formage des métaux sophistiqué où des alliages de laiton en fusion sont coulés dans des moules métalliques réutilisables, généralement en fonte ou en acier, pour produire des composants d’une précision dimensionnelle supérieure et aux propriétés mécaniques améliorées. Cette méthode de moulage par gravité offre des avantages distincts par rapport aux techniques de moulage en sable, notamment une structure à grain plus fin, une porosité réduite, un meilleur état de surface avec des valeurs Ra généralement comprises entre 3,2 et 6,3 micromètres, et des tolérances dimensionnelles plus serrées, de l’ordre de ±0,127 mm (0,005 pouce), pour les éléments critiques. Le procédé de moulage permanent utilise des moules préchauffés à des températures maintenues entre 150 °C et 260 °C (300 °F et 500 °F) afin de favoriser une bonne fluidité et une solidification optimale du métal, ce qui permet d’obtenir des pièces moulées dont la résistance à la traction est supérieure d’environ 15 à 20 % à celle des composants moulés en sable comparables.

Les avantages métallurgiques du moulage en moule permanent pour les alliages de laiton incluent des vitesses de solidification contrôlées, permettant d’obtenir des microstructures raffinées à grains uniformes et de minimiser les défauts internes tels que les retassures et la porosité gazeuse. Ce procédé est particulièrement adapté aux moyennes et grandes séries, où les coûts d’outillage peuvent être amortis sur des quantités importantes, le rendant économiquement viable pour la fabrication de composants pesant de 0,25 kg à 68 kg. Notre fonderie utilise des logiciels de conception de moules avancés et des simulations d’analyse thermique pour optimiser les systèmes d’alimentation, le positionnement des masselottes et les canaux de refroidissement, garantissant ainsi un remplissage régulier et un comportement de solidification prévisible. Le procédé permet de réaliser des géométries internes complexes grâce à l’utilisation de noyaux métalliques et de systèmes de noyaux rétractables, rendant possible la production de pièces en laiton complexes avec des passages internes, des contre-dépouilles et des parois minces, difficiles à obtenir par d’autres méthodes de fabrication.

Le souci du développement durable a guidé l’amélioration continue de nos opérations de fonderie en moules permanents, notamment par la mise en œuvre de systèmes de fusion en circuit fermé, de technologies d’extraction des fumées et de fours à induction à haut rendement énergétique. Ces systèmes réduisent notre empreinte carbone tout en maintenant une température précise à ±5 °F près durant le processus de coulée. La réutilisabilité des moules permanents réduit considérablement la production de déchets par rapport aux procédés utilisant des moules jetables. La durée de vie typique d’un moule varie de 50 000 à 150 000 cycles de coulée, selon la composition de l’alliage, la température de coulée et les protocoles de maintenance. Notre système de gestion de la qualité intègre un contrôle en temps réel par thermocouples, pyromètres et analyses spectroscopiques afin de vérifier la composition du bain de fusion et les paramètres de température. Ainsi, chaque pièce coulée respecte les tolérances de composition chimique et les exigences de propriétés mécaniques spécifiées, conformément aux normes ASTM B505 et ASTM B584, ainsi qu’aux plans qualité spécifiques de nos clients.

Coulée en moule permanent de laiton – Technologie de base

Le moulage permanent du laiton utilise la technique de coulée par gravité. Les alliages de laiton en fusion s’écoulent par des systèmes d’alimentation spécialement conçus dans des moules métalliques usinés avec précision, sous pression atmosphérique. Ce procédé excelle dans la production de composants présentant une épaisseur de paroi constante, des surfaces lisses à l’état brut de coulée (nécessitant un minimum d’usinage secondaire) et des propriétés mécaniques prévisibles grâce à des vitesses de refroidissement contrôlées qui génèrent des microstructures à grains fins. La méthode de moulage permanent est particulièrement avantageuse pour la fabrication d’alliages cuivre-zinc à haute conductivité, dont les propriétés thermiques et électriques doivent répondre à des spécifications rigoureuses. En effet, l’extraction rapide de la chaleur assurée par les moules métalliques permet d’obtenir des pièces moulées à composition chimique uniforme et présentant un minimum de ségrégation.

Notre fonderie utilise des machines à moules permanents inclinables et rotatifs à commande numérique, permettant un positionnement précis du moule lors de la coulée. Ceci favorise une meilleure fluidité du métal et réduit les turbulences susceptibles d’entraîner l’oxydation ou la formation de défauts d’air. Le cycle de coulée comprend la préparation du moule grâce à des systèmes de revêtement exclusifs, son préchauffage à la température optimale, une coulée contrôlée à un débit prédéterminé, un temps de maintien pour la solidification et des mécanismes d’éjection automatisés qui minimisent les dommages liés à la manipulation et garantissent la régularité dimensionnelle. Les opérations post-coulée, incluant des protocoles de refroidissement contrôlés, des traitements thermiques tels que la mise en solution ou la relaxation des contraintes, et des finitions, sont intégrées à notre processus de fabrication afin de fournir des composants dont la dureté atteint ou dépasse les valeurs spécifiées, généralement comprises entre 60 et 95 HRB pour les alliages de laiton courants, et la résistance à la traction entre 40 000 et 100 000 psi selon la composition et l’état de trempe.

Fonderie de laiton à coulée permanente – Infrastructure et capacités

Notre fonderie de laiton à coulée permanente est une unité de production intégrée verticalement, dotée d’équipements métallurgiques modernes, d’instruments de contrôle qualité et d’une équipe de techniciens qualifiés formés aux techniques de coulée les plus avancées. L’infrastructure de la fonderie comprend plusieurs fours de fusion par induction d’une capacité de 500 kg à 2 000 kg, permettant une grande flexibilité de production par lots et la séparation des alliages selon les spécifications des différents clients. Des systèmes de contrôle de la température maintiennent la surchauffe du métal en fusion dans une plage optimale de 55 °C à 100 °C au-dessus de la température de liquidus, assurant une fluidité adéquate pour un remplissage complet du moule tout en minimisant les turbulences excessives et l’oxydation susceptibles de compromettre l’intégrité des pièces coulées. Nos fours de maintien, équipés de systèmes d’agitation électromagnétique, garantissent l’homogénéité chimique tout au long des cycles de production, évitant ainsi les variations de composition qui pourraient affecter les propriétés mécaniques ou l’usinabilité.

Notre parc permanent de moules comprend plus de 200 jeux d’outillage actifs, fabriqués en acier à outils H-13 et en fonte ductile. Conçus pour des familles de produits spécifiques, ils font l’objet d’une maintenance préventive rigoureuse incluant des inspections périodiques, le renouvellement des revêtements et la vérification dimensionnelle par des machines à mesurer tridimensionnelles d’une précision de 0,0025 mm (0,0001 pouce). Des systèmes automatisés de manutention des moules réduisent les temps de cycle et améliorent la sécurité des opérateurs, tout en garantissant des paramètres de processus constants sur plusieurs cellules de production. Notre fonderie opère selon des protocoles de gestion de la qualité certifiés ISO 9001:2015. Elle dispose de zones d’inspection dédiées, équipées de spectromètres pour l’analyse chimique, de machines d’essai de traction, de duromètres, d’équipements d’essai de pression pour les applications critiques en matière d’étanchéité, et de capacités de contrôle non destructif, notamment par radiographie et ultrasons, pour les applications critiques des secteurs de l’aérospatiale et de la défense.

Notre fonderie est équipée de systèmes de contrôle environnemental qui maintiennent des conditions ambiantes optimales grâce à la régulation de la température et de l’humidité, ainsi qu’à des systèmes de filtration HEPA. Ces systèmes protègent les pièces moulées de toute contamination atmosphérique lors des phases de refroidissement et de manutention. L’usine intègre les technologies de l’Industrie 4.0, notamment des systèmes de surveillance en temps réel, des algorithmes de contrôle statistique des processus et des plateformes de traçabilité. Ces systèmes documentent chaque pièce moulée, de la réception des matières premières jusqu’à l’inspection finale et l’emballage, offrant ainsi à nos clients un historique de fabrication complet et une documentation de certification incluant les rapports d’essais des matériaux, les résultats des contrôles dimensionnels et les certificats de conformité aux normes internationales applicables.

Moulage sous pression du laiton – Procédé de fabrication complémentaire

Le moulage sous pression du laiton représente une technique de fabrication alternative à haute pression. Des alliages de laiton fondus sont injectés dans des moules en acier sous des pressions allant de 1 500 à 25 000 psi, ce qui permet de produire des composants d’une précision dimensionnelle exceptionnelle, avec des parois fines jusqu’à 1 mm (0,040 pouce) et un état de surface supérieur qui élimine souvent le besoin d’usinage secondaire. Alors que le moulage en moule permanent repose sur l’alimentation par gravité, le moulage sous pression utilise une force hydraulique ou mécanique pour remplir rapidement les cavités du moule, ce qui permet des temps de cycle nettement plus courts et une production en grande série de pièces aux géométries complexes, aux détails précis et aux finitions fines. Ce procédé est particulièrement adapté aux petits composants en laiton pesant moins de 4,5 kg (10 livres), pour lesquels les volumes de production dépassent 10 000 pièces par an et où l’investissement dans l’outillage est justifié par la réduction des coûts unitaires et la minimisation des opérations de finition.

Nos capacités de production englobent les technologies de fonderie sous pression à chambre chaude et à chambre froide, sélectionnées en fonction de la composition de l’alliage et de son point de fusion. Les machines à chambre chaude sont utilisées pour les alliages de laiton à bas point de fusion et à forte teneur en zinc. Le mécanisme d’injection reste immergé dans le métal en fusion, assurant un cycle rapide et un contrôle précis du poids des pièces injectées. Les systèmes à chambre froide sont employés pour les laitons riches en cuivre à point de fusion élevé. Le métal en fusion est alors versé dans le manchon d’injection à chaque cycle de coulée, ce qui permet de traiter des alliages susceptibles d’attaquer les composants injectés par immersion. Le procédé de fonderie sous pression produit des pièces aux propriétés mécaniques supérieures à celles obtenues par d’autres méthodes de fonderie, avec des résistances à la traction dépassant 50 000 psi et des limites d’élasticité proches de 30 000 psi pour des alliages optimisés. Les composants en laiton moulés sous pression conviennent ainsi aux applications structurelles exigeant un rapport résistance/poids élevé et une excellente résistance à l’usure.

L’intégration de la fonderie sous pression à notre portefeuille de fabrication offre à nos clients des solutions complètes, adaptées à différents volumes de production, niveaux de complexité et objectifs de coûts. Notre équipe d’ingénieurs réalise des analyses de faisabilité approfondies afin de recommander le procédé de fonderie optimal en fonction de la géométrie des composants, des tolérances requises, des spécifications de finition de surface, des quantités produites et du coût total de possession. Cette expertise dans le choix des procédés, combinée à notre capacité à assurer la transition des composants entre les technologies de moulage permanent et de fonderie sous pression en fonction de l’évolution des volumes, offre à nos clients flexibilité et continuité tout au long du cycle de vie de leurs produits, du développement de prototypes à la production en série, en passant par d’éventuelles itérations de reconception.

Qualités et spécifications des matériaux pour le moulage permanent en laiton

Notre fonderie dispose de bases de données complètes sur la qualification des matériaux, couvrant une vaste gamme d’alliages de laiton conformes aux normes internationales et aux formulations spécifiques de nos clients. Notre sélection de matériaux comprend les compositions standard définies par les spécifications ASTM B505 (pièces moulées en alliage de cuivre), ASTM B584 (pièces moulées en sable en alliage de cuivre) et ASTM B30 (lingots en alliage de cuivre), ainsi que les nuances équivalentes des normes britanniques (BS), des normes industrielles allemandes (DIN), des normes industrielles japonaises (JIS), des normes indiennes (IS) et des normes nationales chinoises (GB).

Alliages courants de fonderie de laiton et leurs équivalents internationaux :

| Désignation de l’alliage | ASTM/UNS | VACARME | BS | JIS | EST | Cuivre % | Zinc % | Plomb % | Propriétés clés |

| Laiton jaune | C85800 / UNS C85800 | CuZn30Pb2 | CZ132 | CAC406 | IS 318-4 | 57-59 | Équilibre | 1,5-2,5 | Usage général, excellente usinabilité |

| Laiton rouge | C83600 / UNS C83600 | CuSn5Zn5Pb5 | LG2 | CAC403 | IS 318-1 | 84-86 | 4-6 | 4-6 | Résistance supérieure à la corrosion, étanchéité à la pression |

| Laiton jaune haute résistance | C86500 / UNS C86500 | CuZn33Pb2 | DCB3 | CAC304 | IS 318-6 | 55-60 | Équilibre | 1,5-3,5 | Résistance à la traction améliorée, applications marines |

| Laiton en étain plombé | C92200 / UNS C92200 | CuSn6Zn6Pb3 | LB4 | CAC502 | IS 292 | 86-89 | 3-5 | 1,0-2,5 | Applications pour roulements, faible frottement |

| Cuivres de la marine | C46400 / UNS C46400 | CuZn39Sn1 | CZ112 | C4641 | – | 59-62 | Équilibre | – | résistance à la corrosion par l’eau de mer |

| Laiton à décolletage | C85700 / UNS C85700 | CuZn35Pb2 | DCB1 | CAC407 | IS 319 | 56-60 | Équilibre | 2,5-3,5 | Optimisé pour l’usinage automatisé |

| Laiton au silicium | C87500 / UNS C87500 | CuZn13Si3 | – | – | – | 80-83 | 13-15 | – | Haute résistance et résistance à la corrosion |

| Bronze au manganèse | C86200 / UNS C86200 | CuZn25Al5Mn4Fe3 | HT1 | CAC702 | IS 26 | 55-60 | 36-42 | 0,50 max | Applications structurelles, limite d’élasticité élevée |

Alliages spéciaux supplémentaires :

La fonderie dispose de capacités pour couler des compositions de laiton spécialisées, notamment SAE 430B (applications de roulements automobiles), ASTM B271 (moulages en bronze au manganèse), DIN 1705 (qualités de quincaillerie architecturale européennes) et des formulations d’alliages exclusives développées en collaboration avec les clients pour des exigences de performance spécifiques telles qu’un blindage électromagnétique amélioré, une conductivité thermique optimisée supérieure à 50 BTU/(hr·ft·°F) ou une résistance supérieure à la dézincification pour les composants des systèmes d’eau potable.

Les recommandations en matière de sélection des matériaux tiennent compte de multiples critères de performance, notamment les propriétés mécaniques (résistance à la traction, limite d’élasticité, allongement, dureté), les caractéristiques physiques (densité, dilatation thermique, conductivité électrique), la résistance à la corrosion dans des environnements spécifiques (eau salée, atmosphères industrielles, exposition chimique), les indices d’usinabilité selon les normes ASTM et les exigences de conformité réglementaire telles que la norme NSF/ANSI 61 pour les composants des systèmes d’eau potable, les directives RoHS pour les applications électroniques et la réglementation REACH pour les marchés européens.

Notre laboratoire de métallurgie effectue des contrôles de composition sur toutes les matières premières à réception, par spectrométrie d’émission optique, avec une précision de ±0,1 % pour les principaux éléments d’alliage et de ±0,01 % pour les éléments traces. Ces contrôles garantissent la conformité aux plages de composition spécifiées avant le début des opérations de fusion. Un certificat de composition chimique accompagne chaque livraison, attestant des valeurs analysées pour tous les éléments spécifiés, notamment le cuivre, le zinc, le plomb, l’étain, le fer, l’aluminium, le manganèse, le silicium, le nickel et les impuretés à l’état de traces susceptibles d’affecter la qualité des pièces moulées ou les performances des composants finaux.

Flux du processus de fabrication et assurance qualité

Le procédé de fabrication par moulage permanent du laiton comprend plusieurs opérations séquentielles réalisées dans des conditions contrôlées afin de garantir une qualité constante et une précision dimensionnelle optimale. Le processus débute par la conception du modèle et de l’outillage à l’aide d’un logiciel de modélisation CAO 3D intégré à des logiciels de simulation de fonderie tels que ProCAST ou MAGMASOFT. Ceci permet l’optimisation virtuelle des systèmes d’alimentation, de la conception des masselottes et des stratégies de gestion thermique avant la fabrication physique de l’outillage. La modélisation par jumeau numérique prédit les profils d’écoulement du métal, les séquences de solidification et les zones potentielles de formation de défauts, permettant ainsi des modifications de conception préventives qui réduisent le temps de développement et minimisent les itérations de prototypes.

Séquence détaillée du processus :

Étape 1 : Préparation et fusion des matières premières – Des lingots de cuivre vierge conformes à la norme ASTM B115 et de zinc conforme à la norme ASTM B6 sont introduits dans des fours de fusion par induction, avec des retours de laiton recyclé ayant fait l’objet d’une vérification rigoureuse de leur composition. Les opérations de fusion sont réalisées sous atmosphère contrôlée et avec des couvertures de flux protectrices afin de minimiser l’oxydation et la volatilisation du zinc. La température est élevée de 55 à 75 °C au-dessus du point de liquidus de l’alliage, atteignant généralement 1040 à 1150 °C selon sa composition. Un brassage électromagnétique continu assure l’homogénéité chimique du bain de fusion.

Étape 2 : Traitement et dégazage du métal en fusion – Le métal en fusion est dégazé par injection de gaz inerte ou par dégazage rotatif afin de réduire la teneur en hydrogène dissous à moins de 0,1 ppm et ainsi prévenir la formation de porosités lors de la solidification. Des traitements d’affinage du grain et de modification peuvent être appliqués à ce stade pour optimiser les caractéristiques microstructurales. Une analyse spectroscopique confirme la conformité de la composition chimique avant le transfert dans les fours de maintien à température de coulée contrôlée.

Étape 3 : Préparation du moule – Les moules permanents en acier à outils H-13 sont préchauffés à des températures de travail comprises entre 150 et 260 °C (300 et 500 °F) à l’aide de systèmes de chauffage au gaz ou électriques. Des revêtements réfractaires exclusifs sont appliqués sur les surfaces des moules par pulvérisation ou au pinceau, assurant un transfert de chaleur contrôlé, un meilleur état de surface et des propriétés de démoulage optimales. L’épaisseur du revêtement, généralement comprise entre 0,25 et 0,75 mm (0,010 et 0,030 pouce), est contrôlée à l’aide d’appareils de mesure d’épaisseur de film sec afin d’en garantir l’homogénéité.

Étape 4 : Coulée et solidification du métal – Le laiton en fusion est transféré des fours de maintien vers les postes de coulée à l’aide de poches de coulée préchauffées, équipées de butées ou de systèmes de coulée par le bas pour un débit contrôlé. La coulée débute à un débit prédéterminé, calculé pour remplir complètement les cavités du moule tout en minimisant les turbulences et les inclusions d’air. Le remplissage s’achève généralement en 5 à 15 secondes, selon la taille et la complexité de la pièce. La solidification se déroule dans des conditions de refroidissement contrôlées, avec des temps de maintien variant de 2 à 10 minutes en fonction de l’épaisseur et des caractéristiques de l’alliage.

Étape 5 : Démoulage et finition – Après solidification et refroidissement suffisants à une température inférieure à 260 °C (500 °F), les pièces sont extraites des moules à l’aide de systèmes d’éjection automatisés ou manuellement. Les systèmes d’alimentation, les masselottes et les bavures sont éliminés par découpe, meulage ou sciage. Les pièces sont ensuite grenaillées ou polies par tribofinition afin d’éliminer les résidus de revêtement et d’obtenir une surface uniforme présentant la rugosité spécifiée.

Étape 6 : Opérations de traitement thermique – Selon la composition de l’alliage et les exigences d’application, les pièces moulées peuvent subir un recuit de mise en solution à des températures comprises entre 700 et 1 000 °F (370 et 540 °C) pendant 1 à 4 heures, suivi d’un refroidissement contrôlé, de traitements de relaxation des contraintes pour minimiser les contraintes résiduelles issues des opérations de moulage et d’usinage, ou de traitements de vieillissement pour atteindre les niveaux de dureté et de résistance spécifiés. Tous les traitements thermiques sont effectués dans des fours programmables avec des profils temps-température documentés et vérifiés à l’aide de thermocouples étalonnés.

Étape 7 : Inspection et essais de qualité – Les protocoles d’inspection complets comprennent la vérification dimensionnelle à l’aide de machines à mesurer tridimensionnelles, de comparateurs optiques et de jauges de précision ; l’examen visuel des défauts de surface, de la porosité ou des discontinuités ; les essais de propriétés mécaniques sur des éprouvettes de traction usinées à partir de pièces moulées de production ou de barres d’essai coulées séparément ; les essais de dureté à des emplacements spécifiés à l’aide des méthodes Rockwell ou Brinell ; et des essais spécialisés, notamment des essais de pression pour les composants critiques en matière de fuite, un examen radiographique pour la vérification de l’intégrité interne ou une inspection par ultrasons pour les applications aérospatiales critiques.

Infrastructure des machines et des équipements

Notre fonderie exploite un parc de machines intégré, fruit d’investissements importants dans les technologies de fonderie modernes et les infrastructures associées. Ce parc comprend douze fours de fusion par induction d’une capacité de 500 à 2 000 kg, fabriqués par des fournisseurs de renom et dotés d’alimentations à semi-conducteurs, de systèmes de régulation automatique de la température et d’un système de surveillance continue avec enregistrement des données. Ces fours garantissent une précision de température de ±5 °F (environ 3 °C), des cycles de fusion rapides de 45 à 60 minutes en moyenne pour des charges de 1 000 kg et une excellente efficacité énergétique, avec une consommation d’énergie typique de 400 à 450 kWh par tonne de métal en fusion produite.

Les systèmes de manutention comprennent des ponts roulants d’une capacité de 5 à 20 tonnes, des véhicules à guidage automatique pour le transport interne des matériaux et des fours de coulée rotatifs d’une capacité de 200 à 800 kg équipés de systèmes d’agitation électromagnétique et d’injection d’argon pour optimiser la qualité de la fusion. Des systèmes de dosage informatisés garantissent des calculs de charge précis et une composition chimique homogène de l’alliage entre les lots de production.

Les machines de fonderie à moule permanent comprennent des configurations manuelles et automatisées. Les systèmes automatisés sont équipés d’automates programmables qui gèrent les séquences d’ouverture et de fermeture du moule, l’insertion et l’extraction du noyau, l’application du revêtement et l’éjection des pièces. Ces machines offrent des angles d’inclinaison jusqu’à 90 degrés pour un remplissage optimal du moule, des systèmes de refroidissement intégrés assurant une température constante et des dispositifs de sécurité protégeant l’opérateur des risques. Les cadences de production varient de 4 pièces par heure pour les composants complexes de grande taille à 40 pièces par heure pour les géométries plus simples.

L’équipement de finition comprend des scies à tronçonner à lames carbure ou abrasives pour l’élimination des bavures, des meuleuses d’établi pour le détourage et l’ébavurage, des systèmes de grenaillage automatisés utilisant des billes d’acier pour le nettoyage de surface et l’obtention des valeurs de rugosité spécifiées, ainsi que des systèmes de finition vibratoire pour l’arrondi des arêtes et l’amélioration de l’état de surface. Les centres d’usinage CNC assurent les opérations secondaires telles que le perçage, le taraudage, l’alésage et le fraisage de précision en bout afin d’atteindre les spécifications dimensionnelles finales et les exigences de finition de surface.

Les installations de traitement thermique sont équipées de fours à chargement discontinu chauffés électriquement, d’un volume utile de 10 à 100 pieds cubes, de régulateurs programmables avec fonction de montée en température et de maintien en température multi-segments, de systèmes d’atmosphère protectrice utilisant de l’azote ou un gaz endothermique pour prévenir l’oxydation pendant le traitement thermique, et de cuves de trempe avec systèmes d’agitation pour un refroidissement contrôlé. Des contrôles d’uniformité de température, réalisés conformément à la norme AMS 2750, garantissent une uniformité de température de ±10 °F dans toutes les zones de travail.

Le laboratoire de contrôle de la qualité dispose d’équipements d’inspection étalonnés, notamment un spectromètre d’émission optique pour l’analyse de la composition chimique avec une précision de 0,001 % pour les éléments traces, des machines d’essai de traction universelles d’une capacité de 100 000 lbf pour la vérification des propriétés mécaniques, des testeurs de dureté Rockwell et Brinell avec des blocs d’essai certifiés et rattachés aux normes NIST, des machines à mesurer tridimensionnelles d’une précision volumétrique de 0,0001 pouce et des équipements spécialisés, notamment des testeurs d’étanchéité capables de détecter des taux de fuite aussi bas que 1 × 10⁻⁶ cc/s standard, des systèmes de radiographie numérique pour la détection des défauts internes et des jauges d’épaisseur à ultrasons portables.

Pièces typiques produites par moulage permanent en laiton

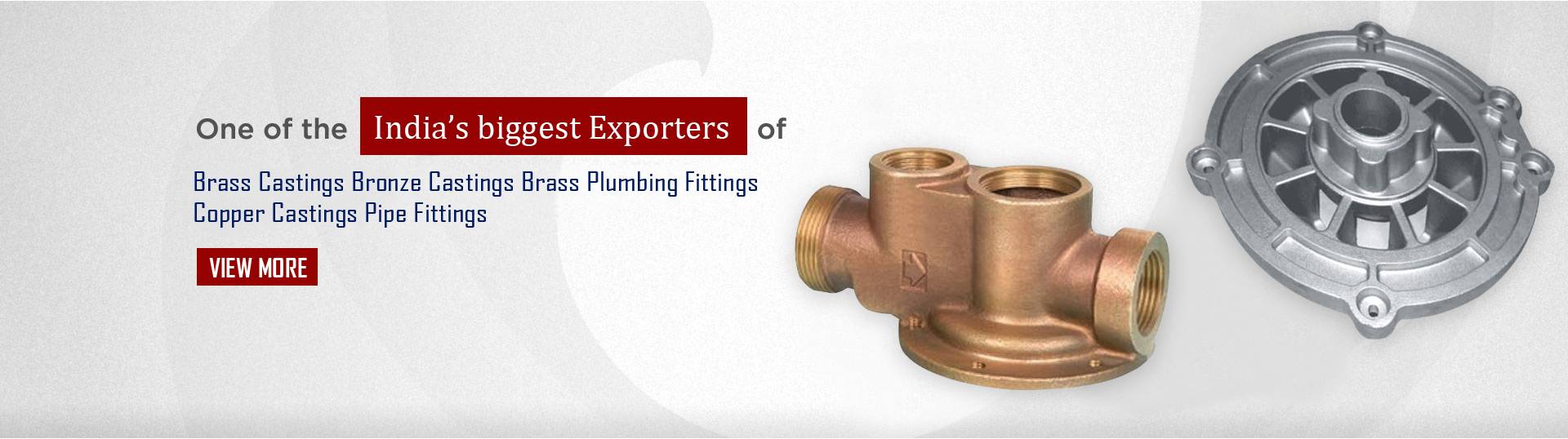

Notre gamme de produits comprend diverses catégories de composants destinés à des applications critiques dans de nombreux secteurs industriels. Parmi nos produits phares figurent les corps de vannes et les chapeaux de vannes pour systèmes de contrôle de procédés industriels. Ces composants présentent des passages internes complexes, des raccords filetés conformes aux normes NPT ou ISO et des pressions nominales de 150 à 3 000 psi. Leur diamètre nominal varie généralement de 1 à 12 pouces, leur poids de 0,5 à 25 livres, et ils exigent une qualité de moulage étanche à la pression et une construction sans porosité, vérifiée par des essais hydrostatiques.

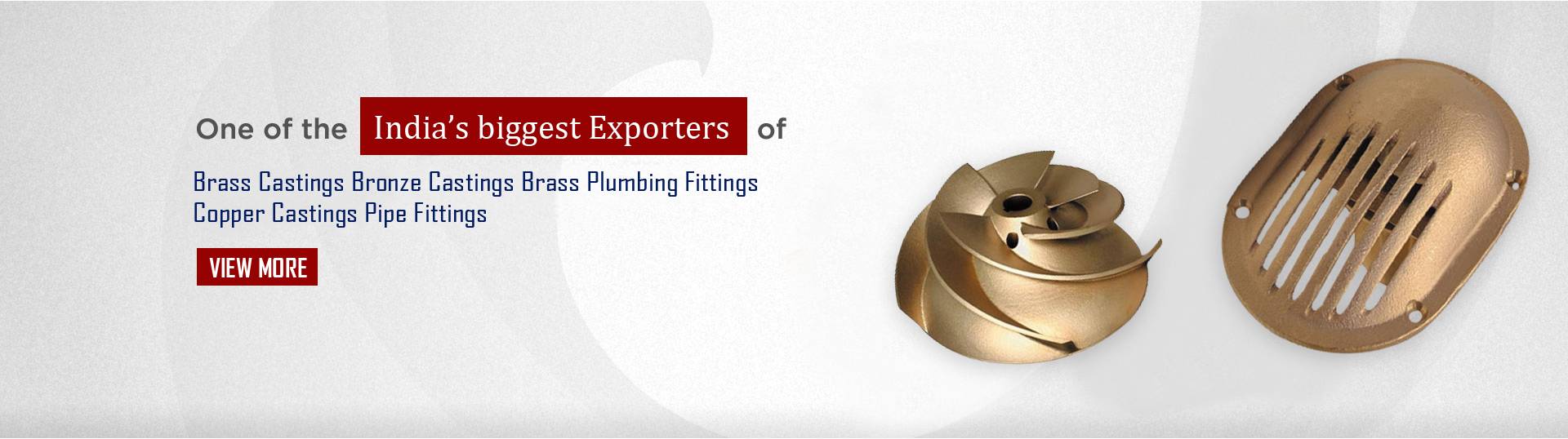

Les composants de la pompe, notamment les roues, les corps de pompe et les volutes, sont fabriqués en alliages de laiton résistants à la corrosion, sélectionnés pour leur compatibilité avec les fluides pompés, de l’eau potable aux produits chimiques industriels légèrement corrosifs. La conception des pièces moulées intègre des surfaces courbes complexes, optimisées par des calculs d’efficacité hydraulique, avec des exigences de finition de surface généralement inférieures ou égales à Ra 3,2 micromètres afin de minimiser les pertes par frottement. Le poids des composants varie de 0,9 à 22,7 kg (2 à 50 livres), avec des tolérances dimensionnelles de ±0,25 mm (0,010 pouce) sur les surfaces d’étanchéité hydrauliques critiques.

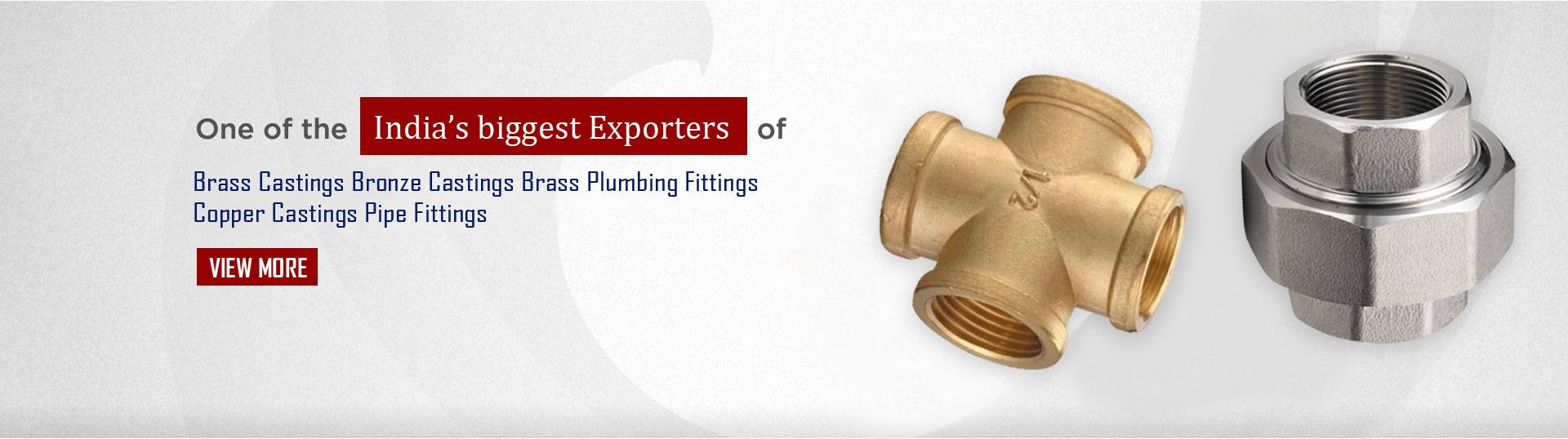

Raccords et accessoires de plomberie comprenant une vaste gamme de configurations, notamment des tés, des coudes, des manchons, des adaptateurs et des raccords spéciaux conformes aux normes dimensionnelles ASME B16.18, ASME B16.22 et ASME B16.26. Ces composants sont destinés aux systèmes de plomberie résidentiels, commerciaux et industriels. Leurs matériaux répondent aux exigences de la norme NSF/ANSI 61 en matière de contact avec l’eau potable et de résistance à la dézincification selon la norme ASTM B858 . Les volumes de production des articles standard du catalogue varient de 10 000 à 500 000 unités par an, et des configurations sur mesure sont disponibles pour les applications OEM.

Composants électriques et électroniques, notamment boîtiers de connecteurs, barres omnibus, dispositifs de mise à la terre et enceintes de blindage électromagnétique, nécessitant une conductivité électrique élevée (supérieure à 20 % IACS) et un contrôle dimensionnel précis pour les interfaces d’assemblage multi-pièces. Ces composants sont utilisés dans les équipements de télécommunications, les systèmes de distribution d’énergie et les applications d’instrumentation électronique où les performances électriques et la durabilité environnementale sont des paramètres de conception essentiels.

L’accastillage marin , tel que les composants d’hélice, les paliers d’arbre, les passe-coques, les vannes de coque et les ferrures de pont, est fabriqué en laiton naval et autres alliages cuivre-zinc-étain offrant une résistance supérieure à la corrosion en eau salée et à la bio-salissure. Ces composants sont soumis à des tests rigoureux, notamment des études d’immersion prolongée en eau salée et des évaluations de charges cycliques, afin de vérifier leurs performances en milieu marin extrême. Leur poids varie de 113 grammes pour les petits ferrures de pont à 34 kg pour les gros composants d’hélice.

Les composants automobiles et de transport, notamment les bagues de synchronisation de transmission, les cages de roulement, les composants de systèmes de freinage et les éléments de contrôle des fluides, nécessitent des caractéristiques de friction, une résistance à l’usure et une stabilité dimensionnelle spécifiques sur une plage de températures allant de -40 °F à 300 °F. Ces applications requièrent des contrôles de qualité rigoureux, incluant une vérification dimensionnelle à 100 %, des essais de propriétés mécaniques sur des échantillons statistiques et une documentation de traçabilité conforme aux normes de gestion de la qualité automobile telles que l’IATF 16949.

La quincaillerie architecturale et décorative comprend les poignées de porte, les serrures, les charnières, les rampes et les éléments décoratifs, pour lesquels l’esthétique et la qualité de la finition de surface sont primordiales. Ces composants peuvent subir des traitements de finition supplémentaires tels que le polissage, le chromage ou le nickelage, le revêtement en poudre ou la patine afin d’obtenir les effets décoratifs souhaités, tout en préservant leur résistance à la corrosion et leurs performances mécaniques.

Dessin technique et spécifications dimensionnelles

Configuration standard du corps de vanne – Référence dimensionnelle

┌─────────────────┐

│ SIÈGE À CAPOT │

│ │

└────────┬────────┘

│

┌─────────┴─────────┐

│ │

───────────┤ CAVITÉ CORPORELLE ├───────────

ENTRÉE │ │ SORTIE

PORT │ ┌─────────┐ │ PORT

───────────┤ │ STEM │ ├───────────

│ │ PERÇAGE │ │

│ └─────────┘ │

│ │

└───────────────────┘

│

┌────────┴────────┐

│ ORIFICATIF DE VIDANGE │

└─────────────────┘

Tableau dimensionnel standard pour les corps de vannes en laiton :

| Taille nominale | Longueur totale (pouces) | Hauteur totale (pouces) | Diamètre du port (pouces) | Épaisseur de paroi (pouces) | Poids (lbs) | Pression nominale (psi) |

| 1/2″ | 3,50 ± 0,030 | 2,25 ± 0,020 | 0,625 ± 0,010 | 0,180 min | 0,75 | 600 |

| 3/4″ | 4,00 ± 0,030 | 2,50 ± 0,020 | 0,875 ± 0,010 | 0,200 min | 1.10 | 600 |

| 1″ | 4,75 ± 0,040 | 3,00 ± 0,025 | 1,125 ± 0,012 | 0,220 min | 1,85 | 600 |

| 1-1/2″ | 6,00 ± 0,050 | 3,75 ± 0,030 | 1,750 ± 0,015 | 0,260 min | 3,50 | 600 |

| 2″ | 7,25 ± 0,060 | 4,50 ± 0,035 | 2,250 ± 0,018 | 0,300 min | 5,75 | 600 |

| 3″ | 9,50 ± 0,080 | 6,00 ± 0,045 | 3,250 ± 0,022 | 0,350 min | 12,50 | 400 |

| 4″ | 12,00 ± 0,100 | 7,50 ± 0,055 | 4,250 ± 0,025 | 0,400 min | 22h00 | 400 |

Tolérances de fabrication standard :

| Type de dimension | Tolérance standard | Tolérance de précision | Méthode de mesure |

| Dimensions linéaires (0-6 pouces) | ±0,015 pouce | ±0,005 pouces | Pieds à coulisse, micromètres |

| Dimensions linéaires (6-12 pouces) | ±0,025 pouces | ±0,010 pouce | Pied à coulisse, CMM |

| Dimensions linéaires (>12 pouces) | ±0,040 pouces | ±0,015 pouce | CMM, comparateur optique |

| Diamètres des trous | ±0,010 pouce | ±0,003 pouces | Calibres à broches, micromètres d’alésage |

| Dimensions du filetage | Conformément à la norme ASME B1.20.1 | Classe 2A/2B | jauges de filetage |

| Platitude | 0,005 par pouce | 0,002 par pouce | Plaque de surface, comparateur à cadran |

| Concentricité | 0,010 TIR | 0,003 TIR | CMM, comparateur à cadran |

| Épaisseur de paroi | ±10 % nominal | ±5 % nominal | jauge d’épaisseur à ultrasons |

| Rugosité de surface | Ra 6,3 μm | Ra 3,2 μm | Profilomètre de surface |

Options de finition de surface et de placage

État de surface à l’état brut de coulée – Les pièces moulées en moule permanent standard présentent une rugosité de surface comprise entre Ra 3,2 et 6,3 micromètres (125 à 250 micro-pouces RMS), selon la composition de l’alliage, les caractéristiques du revêtement du moule et les paramètres de température de coulée. Ce niveau de finition convient à de nombreuses applications industrielles et constitue un excellent substrat pour les opérations d’usinage, de placage ou de revêtement ultérieures. La surface à l’état brut de coulée présente généralement un aspect uniforme, avec des lignes de joint de moule discrètes et des irrégularités minimales.

Finition par grenaillage – Le grenaillage à l’aide de grenaille d’acier ou de sable abrasif permet d’obtenir des surfaces texturées de manière uniforme, avec des profils de rugosité contrôlés. Ce procédé élimine les résidus de revêtement de moule et assure un aspect homogène sur toutes les surfaces de fonderie. Les valeurs de rugosité obtenues par grenaillage varient de Ra 1,6 à 4,0 micromètres selon le type d’abrasif et les paramètres de traitement. Ce traitement améliore l’adhérence des revêtements ultérieurs et confère une uniformité esthétique aux composants nécessitant une finition décorative.

Finition de surface usinée – Les opérations d’usinage secondaires réalisées avec des outils de coupe en carbure permettent d’obtenir des surfaces de précision présentant une rugosité Ra de 0,4 à 1,6 micromètre (16 à 63 micropouces RMS), adaptées aux surfaces d’étanchéité, aux tourillons de paliers et aux interfaces d’assemblage de précision. Nos capacités d’usinage incluent le tournage, le fraisage, le perçage, l’alésage et la rectification, effectués sur des machines à commande numérique (CNC) garantissant une précision de positionnement de 0,0127 mm (0,0005 pouce) et une homogénéité de la finition de surface entre les lots de production.

Galvanoplastie et revêtements de surface :

| Type de placage | Plage d’épaisseur | Principaux avantages | Applications typiques | Normes d’essai |

| Nickel (électrolytique) | 0,0002″ – 0,001″ | Protection contre la corrosion, résistance à l’usure | Accessoires de plomberie, quincaillerie | ASTM B456 |

| Chrome (décoratif) | 0,00001″ – 0,00005″ | Aspect esthétique, résistance au ternissement | Quincaillerie architecturale | ASTM B456 |

| Chrome (dur) | 0,0005″ – 0,005″ | Dureté exceptionnelle (900-1100 HV), résistance à l’usure | Composants hydrauliques, outils | ASTM B177 |

| Zinc | 0,0002″ – 0,001″ | Protection sacrificielle contre la corrosion | Matériel industriel | ASTM B633 |

| Étain | 0,0001″ – 0,0005″ | Soudabilité, applications compatibles avec les aliments | contacts électriques, équipements alimentaires | ASTM B545 |

| Argent | 0,00005″ – 0,0002″ | Conductivité électrique, soudabilité | Connecteurs électroniques | ASTM B700 |

| revêtement en poudre | 0,002″ – 0,006″ | Finition décorative, résistance chimique | Éléments architecturaux | ASTM D3359 |

Passivation et traitements chimiques – Traitements de surface spécialisés, notamment les revêtements de conversion au chromate conformes à la norme MIL-DTL-5541, offrant une résistance accrue à la corrosion avec un impact dimensionnel minimal, le décapage acide pour l’élimination des oxydes et des procédés de passivation exclusifs optimisés pour des conditions d’exposition environnementales spécifiques. Ces traitements sont particulièrement précieux pour les applications marines et les composants fonctionnant dans des atmosphères industrielles corrosives.

Systèmes de laque et de vernis transparents – Revêtements protecteurs transparents préservant l’aspect naturel du laiton tout en le protégeant du ternissement et de l’oxydation. Ces systèmes comprennent des laques acryliques, des vernis polyuréthanes transparents et des formulations spéciales offrant une résistance aux UV et une durabilité accrue en extérieur. L’épaisseur du revêtement varie généralement de 0,013 à 0,05 mm (0,0005 à 0,002 pouce), avec d’excellentes propriétés d’adhérence et un impact minimal sur les tolérances dimensionnelles.

Industries et secteurs d’application

Industrie de la plomberie et du CVC – Nos pièces moulées en laiton sont des composants essentiels des systèmes de plomberie résidentiels et commerciaux, notamment les vannes, les raccords, les collecteurs et les régulateurs de débit. Ces applications exigent la conformité aux normes NSF/ANSI 61 relatives aux composants des systèmes d’eau potable, aux restrictions de teneur en plomb NSF/ANSI 372 (moyenne pondérée ≤ 0,25 %) et aux normes dimensionnelles ASME B16 . L’étanchéité supérieure obtenue grâce au moulage en laiton rend ces composants adaptés aux systèmes fonctionnant à des pressions allant jusqu’à 600 psi, avec une durée de vie prévue supérieure à 50 ans dans des conditions normales d’utilisation.

Industrie maritime et offshore – Les applications marines représentent un segment de marché important où la résistance à la corrosion et la fiabilité mécanique sont primordiales. Nos pièces moulées en laiton naval sont utilisées dans les systèmes de propulsion, les traversées de coque, l’accastillage de pont et les équipements de traitement des fluides exposés en continu à l’eau salée. Les spécifications des composants font souvent référence à la norme MIL-B-16541 (Pièces moulées en laiton naval), aux compositions des alliages C46400 et C48500 de la norme ASTM B584 , ainsi qu’à des protocoles de test spécifiques, notamment une exposition au brouillard salin pendant 1 000 heures selon la norme ASTM B117 et une vérification de la résistance à la fissuration par corrosion sous contrainte selon la méthode ASTM G37.

Secteur automobile et des transports – Les pièces moulées en laiton sont utilisées dans les composants de transmission, les éléments de systèmes de freinage, les raccords de systèmes d’alimentation et les dispositifs de contrôle des fluides, où des caractéristiques de friction spécifiques, une résistance à l’usure et une stabilité dimensionnelle dans des conditions de températures extrêmes sont requises. Ces applications sont soumises à des systèmes de gestion de la qualité rigoureux, conformes à la norme automobile IATF 16949 , avec une documentation complète de traçabilité, des protocoles de planification avancée de la qualité des produits (APQP) et des processus d’approbation des pièces de production (PPAP) facilitant le lancement de nouveaux programmes et le suivi continu de la production.

Fabricants de vannes et de pompes industrielles – Clients OEM (fabrication)

Continuer

2 janvier

Les équipements de contrôle des procédés industriels utilisent nos pièces moulées en laiton pour les corps de vannes, les carters de pompes, les turbines et les composants de gestion des fluides destinés aux industries chimiques, du traitement de l’eau, de l’agroalimentaire et aux systèmes de fluides industriels en général. Ces applications requièrent fréquemment des essais de pression, des contrôles non destructifs et une documentation de certification des matériaux, conformément aux exigences d’assurance qualité des clients et aux spécifications des utilisateurs finaux.

Électronique et télécommunications – Les alliages de laiton à haute conductivité sont utilisés dans les boîtiers de connecteurs, les systèmes de barres omnibus, les dispositifs de mise à la terre et les applications de blindage électromagnétique où les performances électriques sont essentielles. Les composants doivent satisfaire aux exigences de conductivité électrique, généralement supérieures à 20 % IACS, conserver leur stabilité dimensionnelle lors de cycles thermiques de -40 °C à +125 °C et assurer des interfaces de connexion électrique fiables tout au long de leur durée de vie. Les applications peuvent nécessiter la conformité aux directives RoHS limitant les substances dangereuses et au règlement REACH encadrant les substances chimiques sur le marché européen.

Produits architecturaux et de construction – Les composants décoratifs en laiton sont utilisés dans la quincaillerie de portes, les systèmes de garde-corps, les luminaires et les éléments architecturaux où l’esthétique, la résistance à la corrosion et les performances mécaniques se conjuguent pour créer des produits de construction durables. Ces applications peuvent faire référence aux normes BHMA (Builders Hardware Manufacturers Association) pour les performances mécaniques, aux spécifications de la série ANSI/BHMA A156 pour des catégories de produits spécifiques et aux désignations de finition spécialisées selon les normes de finition architecturale américaines .

Traitement de l’eau et des eaux usées – Les réseaux d’eau potable municipaux, les stations d’épuration et les installations industrielles de traitement des eaux utilisent des pièces en laiton moulé pour les vannes, les compteurs, les régulateurs de débit et les systèmes d’échantillonnage. Ces composants doivent être compatibles avec l’eau chlorée, résistants à la corrosion par dézincification selon la norme ASTM B858 et présenter une fiabilité mécanique à long terme en fonctionnement continu. Les matériaux conformes aux exigences de la norme NSF/ANSI 61 pour les systèmes d’eau potable garantissent la sécurité des consommateurs et la conformité réglementaire.

Équipements médicaux et de laboratoire – Les composants en laiton spécialisés sont utilisés dans l’instrumentation de laboratoire, les systèmes de distribution de gaz médicaux et les équipements de production pharmaceutique, où la compatibilité des matériaux, la propreté et la précision sont essentielles. Ces applications peuvent exiger des certifications de composition (à l’exclusion de certains éléments), une documentation sur l’état de surface et des protocoles de nettoyage garantissant une livraison sans particules. Les composants sont conformes aux normes SEMI pour les applications dans le domaine des semi-conducteurs et aux spécifications ASME BPE pour les équipements de bioprocédés, le cas échéant.

Délais de production et planification des livraisons

Le délai de production standard pour les pièces moulées en laiton en moule permanent est de 4 à 6 semaines, de la réception de la commande à l’expédition des produits finis. Ce délai inclut la préparation ou la remise en service des outillages, l’approvisionnement et la vérification des matières premières, les opérations de fusion et de coulée, les traitements thermiques, les opérations de finition, le contrôle et les tests de qualité, ainsi que l’emballage pour l’expédition internationale. Ce délai suppose que les outillages de moule permanent existants soient disponibles et maintenus en état de fonctionnement. Pour le développement de nouveaux composants nécessitant la conception, la fabrication et l’approbation du premier article à partir du moule, les délais s’étendent de 12 à 16 semaines en fonction de la complexité du composant, des exigences en matière d’outillage et des cycles d’approbation du client.

Services de production accélérée – Notre flexibilité de production nous permet de réduire les délais de livraison pour les besoins urgents, avec un délai de 2 à 3 semaines pour les composants utilisant l’outillage existant et les matériaux standard. Nos services de production express intègrent une planification prioritaire des opérations de fabrication, des ressources dédiées au contrôle qualité et des solutions de transport optimisées pour garantir une livraison ponctuelle chez nos clients. Ces programmes express sont particulièrement utiles pour la réparation d’équipements, les situations d’urgence sur les lignes de production et les lancements de nouveaux produits nécessitant des délais de développement très courts.

Capacité de production et flexibilité des volumes – Notre fonderie dispose d’une capacité de production annuelle de plus de 227 tonnes de pièces en laiton moulées, avec des volumes de production allant de 10 à 25 pièces pour les prototypes à plus de 50 000 pièces par an. Le procédé de moulage permanent offre des avantages économiques pour les volumes de production annuels de 500 à 100 000 pièces, grâce à l’amortissement des coûts d’outillage sur les volumes de production et à des prix unitaires compétitifs obtenus par l’optimisation des processus et des méthodes de fabrication efficaces. La taille des lots peut être adaptée aux stratégies de gestion des stocks des clients, avec des quantités minimales de commande généralement de 50 à 100 pièces pour l’outillage existant et de 500 à 1 000 pièces pour les programmes de développement de nouveaux outillages.

Coordination des livraisons et de la logistique – Nos services d’expédition internationale comprennent le transport maritime en conteneur complet (FCL) et en groupage (LCL), le fret aérien pour les envois urgents et la documentation douanière complète nécessaire aux procédures de dédouanement à l’importation. Notre équipe logistique collabore avec les transitaires, les courtiers en douane et les transporteurs afin de garantir une livraison sans encombre aux sites de nos clients en Amérique du Nord, en Europe et en Asie-Pacifique. L’emballage standard utilise des cartons ondulés, des caisses en bois ou des solutions d’emballage sur mesure intégrant l’étiquetage, le code-barres et les systèmes d’identification des produits spécifiés par le client. La documentation d’exportation inclut les factures commerciales, les listes de colisage, les certificats d’origine, les rapports d’essais des matériaux et les certificats spécifiques conformes aux exigences des clients et aux réglementations en vigueur.

Indicateurs de performance et critères de qualité

Plages de propriétés mécaniques des alliages de laiton coulés courants :

| Propriété | C83600 Laiton rouge | C85800 Laiton jaune | Bronze au manganèse C86500 | Méthode d’essai |

| Résistance à la traction (psi) | 35 000 – 45 000 | 40 000 – 50 000 | 65 000 – 90 000 | ASTM E8 |

| Limite d’élasticité (psi) | 15 000 – 22 000 | 18 000 – 25 000 | 30 000 – 45 000 | ASTM E8 |

| Allongement (%) | 20 – 30 | 15 – 25 | 12 – 20 | ASTM E8 |

| Dureté (HRB) | 50 – 70 | 60 – 80 | 75 – 95 | ASTM E18 |

| Résistance aux chocs (ft-lbs) | 8 – 15 | 10 – 18 | 15 – 25 | ASTM E23 |

| Conductivité thermique (BTU/h·pi·°F) | 62 – 70 | 70 – 85 | 40 – 50 | ASTM E1461 |

| Conductivité électrique (%IACS) | 18 – 22 | 25 – 30 | 15 – 20 | ASTM B193 |

| Coefficient de dilatation thermique (po/po/°F x 10⁻⁶) | 10.2 – 11.0 | 11.0 – 11.6 | 11.2 – 11.8 | ASTM E228 |

Indicateurs de performance qualité – Nos opérations de fabrication respectent des indicateurs de qualité rigoureux, notamment un taux de rendement de première passe supérieur à 98 % pour les composants de production standard, un taux de conformité dimensionnelle supérieur à 99,5 % pour les caractéristiques critiques (mesuré par des méthodes de contrôle statistique des processus) et un taux de livraison à l’heure de 96 % ou plus pour les expéditions programmées. Le taux de rebut pour défauts internes détectés par radiographie ou ultrasons reste inférieur à 0,5 % pour les pièces moulées sous pression, ce qui témoigne de la fiabilité constante obtenue grâce à l’optimisation des procédés de fabrication des moules permanents.

Études de capabilité des procédés – L’analyse statistique des dimensions critiques démontre des indices de capabilité (Cpk) supérieurs à 1,33 pour les caractéristiques contrôlées, indiquant des procédés de fabrication stables produisant des composants respectant les tolérances spécifiées. Ces études de capabilité sont mises à jour trimestriellement et communiquées aux clients qui exigent une preuve documentée de la maîtrise des procédés de fabrication, étayant ainsi leurs systèmes de gestion de la qualité et leurs initiatives d’amélioration continue.

Section Questions et réponses techniques

Q1 : Quels sont les principaux avantages du moulage permanent du laiton par rapport aux méthodes de moulage en sable ? Le moulage permanent du laiton offre une finition de surface supérieure avec des valeurs de rugosité Ra de 3,2 à 6,3 µm contre Ra de 12 à 25 µm pour le moulage en sable, des tolérances dimensionnelles plus serrées atteignant ±0,005″ sur les éléments critiques, une résistance mécanique supérieure d’environ 15 à 20 % grâce à une microstructure affinée, des niveaux de porosité réduits, des cycles de production plus rapides et des coûts unitaires inférieurs pour les productions en moyennes et grandes séries supérieures à 1 000 pièces par an.

Q2 : Comment garantissez-vous une composition chimique constante tout au long des lots de production ? Notre fonderie utilise la spectrométrie d’émission optique pour analyser la composition du métal en fusion avant chaque coulée. Un brassage électromagnétique continu dans les fours de maintien assure l’homogénéité, et nous effectuons des tests de vérification sur des échantillons solidifiés de chaque coulée. Toutes les matières premières font l’objet d’un contrôle à réception avec certificats d’analyse, et notre laboratoire de métallurgie dispose d’étalons de calibration traçables NIST, garantissant une précision de mesure de ±0,01 % pour les principaux éléments d’alliage.

Q3 : Quelle est l’épaisseur de paroi minimale qu’il est possible de couler de manière fiable par moulage permanent ? L’épaisseur de paroi minimale pratique pour le moulage permanent du laiton se situe généralement entre 3,2 et 4,8 mm (0,125 à 0,188 pouce), selon la géométrie de la pièce, les caractéristiques de fluidité de l’alliage et la longueur de la section. Des sections plus fines, jusqu’à 2,3 mm (0,090 pouce), peuvent être obtenues pour les petites pièces présentant une géométrie adaptée. Notre équipe d’ingénieurs réalise des simulations de coulée afin de vérifier le taux de remplissage et de recommander les distributions d’épaisseur optimales pour une production fiable et des performances mécaniques optimales.

Q4 : Fournissez-vous des certificats de matériaux et des rapports d’essais avec les expéditions ? Oui, une documentation complète accompagne chaque expédition, incluant des certificats d’analyse attestant de la composition chimique réelle des alliages coulés, les résultats des essais de propriétés mécaniques des lots de production (résistance à la traction, limite d’élasticité, allongement et dureté), des rapports de contrôle dimensionnel pour les caractéristiques critiques, les certificats de traitement thermique le cas échéant, et les déclarations de conformité aux normes applicables telles que ASTM, RoHS, REACH ou NSF/ANSI 61, conformément aux spécifications du client.

Q5 : Quelles opérations de finition de surface sont disponibles pour les pièces moulées en laiton ? Nous proposons une gamme complète de services de finition, notamment l’usinage CNC de précision pour obtenir un état de surface Ra de 0,4 à 1,6 µm, l’ébavurage vibratoire et l’arrondi des arêtes, le grenaillage pour une texture et un aspect uniformes, le plaquage électrolytique avec des dépôts de nickel, de chrome, de zinc ou d’étain, le revêtement en poudre avec des finitions décoratives ou protectrices, le vernis transparent pour prévenir le ternissement et des traitements spécialisés comme la passivation ou les revêtements de conversion au chromate offrant une résistance accrue à la corrosion pour les environnements exigeants.

Q6 : Pouvez-vous fabriquer des composants conformes aux exigences NSF/ANSI 61 pour les systèmes d’eau potable ? Absolument. Nous possédons une vaste expérience dans la production de pièces moulées en laiton conformes aux exigences de la norme NSF/ANSI 61 pour les composants des systèmes d’eau potable et aux restrictions de teneur en plomb de la norme NSF/ANSI 372 (moyenne pondérée ≤ 0,25 %). Notre système qualité comprend la vérification de la composition des matériaux, des partenariats avec des laboratoires d’essais tiers pour les tests selon le protocole NSF et des contrôles de fabrication documentés garantissant une conformité constante. Nous fournissons une documentation de certification complète à l’appui des demandes d’homologation NSF ou des soumissions réglementaires de nos clients.

Q7 : Quelle est votre approche en matière de développement de nouveaux produits et de services de prototypage ? Notre équipe d’ingénierie collabore avec les clients, de la conception initiale au lancement de la production. Elle propose des services de conception pour la fabrication, de modélisation CAO 3D et d’analyse de simulation de fonderie, des solutions d’outillage de prototypage rapide pour accélérer le développement, un contrôle du premier article avec des rapports dimensionnels complets, une validation par essais mécaniques et un perfectionnement itératif des conceptions de fonderie afin d’optimiser la qualité, le coût et les performances. Les prototypes, en séries de 10 à 50 pièces, peuvent généralement être livrés sous 4 à 6 semaines grâce à l’utilisation d’outillage temporaire.

Q8 : Comment contrôlez-vous les tolérances dimensionnelles tout au long des cycles de production ? Nous mettons en œuvre des méthodes de contrôle statistique des procédés (SPC) qui surveillent les dimensions critiques sur l’ensemble des lots de production. Nous utilisons des machines à mesurer tridimensionnelles d’une précision de 0,0001″ pour la vérification de la précision, maintenons des équipements d’inspection étalonnés et traçables aux normes NIST, effectuons des contrôles sur les premières pièces et en cours de production à intervalles définis, et documentons toutes les mesures dans notre base de données de gestion de la qualité. Les études de capabilité des procédés démontrent des valeurs Cpk supérieures à 1,33 pour les caractéristiques contrôlées, garantissant ainsi des processus de fabrication stables et la production de composants homogènes conformes aux spécifications.

Q9 : Quels sont les délais habituels de développement d’outillage pour moules permanents ? La conception et la fabrication d’un nouvel outillage permanent nécessitent 8 à 12 semaines, selon la complexité des composants, le choix des matériaux et les fonctionnalités requises, telles que les noyaux rétractables ou les systèmes d’alimentation complexes. Le processus comprend la conception 3D du moule avec validation par simulation de fonderie, l’usinage CNC des demi-moules en acier à outils H-13 ou en fonte ductile, la vérification de l’assemblage et de l’ajustement, l’échantillonnage initial et l’optimisation du processus, ainsi que la validation du premier article. Des programmes d’outillage express peuvent réduire ce délai à 6-8 semaines moyennant une planification accélérée et des frais supplémentaires.

Q10 : Pouvez-vous répondre à des exigences particulières en matière d’emballage ou d’étiquetage ? Oui, nos services d’emballage sont entièrement personnalisables pour répondre aux besoins de nos clients, notamment les cartons ondulés, les caisses en bois, le calage en mousse, les sacs plastiques avec dessiccant, les compartiments séparés pour les envois de références mixtes, les étiquettes ou codes-barres fournis par le client, les configurations de palettes spécifiques et les emballages d’exportation spécialisés pour les expéditions internationales. Nous adaptons nos méthodes d’emballage aux systèmes de gestion des stocks de nos clients, aux exigences de livraison au point d’utilisation et aux calendriers de production à flux tendu. Les coûts d’emballage sont pris en compte lors de l’élaboration du devis.

Q11 : Quelles certifications de système de management de la qualité votre usine possède-t-elle ? Notre fonderie fonctionne selon un système de management de la qualité certifié ISO 9001:2015, avec des audits annuels réalisés par un organisme tiers pour maintenir la validité de la certification. Nous mettons en œuvre des exigences qualité supplémentaires spécifiques à nos clients, notamment la documentation PPAP pour les applications automobiles, les protocoles AS9100 pour les clients du secteur aérospatial le cas échéant, et des programmes complets d’inspection et d’essais conformes aux normes ASTM, ASME et aux spécifications militaires. Notre manuel qualité, nos procédures et nos instructions de travail établissent des protocoles de fabrication et d’inspection standardisés, garantissant une qualité de produit constante pour tous les lots de production et les programmes clients.

Q12 : Comment garantir la précision dimensionnelle des moules permanents tout au long de leur durée de vie ? Les programmes de maintenance des moules permanents comprennent un contrôle dimensionnel régulier par machine à mesurer tridimensionnelle tous les 5 000 à 10 000 cycles de coulée, une inspection visuelle pour détecter la formation de fissures ou l’érosion, des opérations de remise en état incluant la réparation des soudures et le réusinage si nécessaire, ainsi que le renouvellement du revêtement afin de maintenir des caractéristiques de transfert thermique optimales. Les moules sont mis hors service lorsque la dérive dimensionnelle dépasse les limites acceptables ou que la dégradation structurelle compromet la qualité des pièces coulées. La durée de vie typique d’un moule varie de 50 000 à 150 000 coulées selon la température de fusion de l’alliage, la géométrie de la pièce et les paramètres de fonctionnement.

Q13 : Quelles sont les dimensions des composants que vous pouvez produire par moulage permanent ? Nos capacités de production couvrent des composants pesant de 0,25 kg à 68 kg, avec des dimensions maximales d’environ 76 cm x 61 cm x 46 cm, selon la configuration et la géométrie. Les petits composants de précision de moins de 0,25 kg sont généralement mieux adaptés au moulage sous pression, qui offre des tolérances plus serrées et un état de surface supérieur. Les composants plus grands, dépassant les limites dimensionnelles ou de poids, peuvent quant à eux être produits par moulage au sable. Notre équipe d’ingénieurs évalue chaque application et recommande le procédé de moulage optimal en fonction des exigences techniques et des considérations économiques.

Q14 : Proposez-vous des services d’usinage en plus des opérations de fonderie ? Oui, nous offrons des capacités complètes d’usinage secondaire, notamment le tournage, le fraisage, le perçage, le taraudage et la rectification CNC, transformant les pièces brutes de fonderie en pièces finies entièrement usinées et prêtes à l’assemblage. Notre atelier d’usinage exploite plusieurs centres d’usinage CNC à trois et quatre axes, dispose d’un stock d’outils de coupe optimisés pour les caractéristiques des alliages de laiton et met en œuvre des conceptions de montage permettant un traitement efficace des pièces moulées. Cette intégration verticale offre à nos clients un interlocuteur unique, élimine la complexité de la coordination avec plusieurs fournisseurs et garantit des paramètres d’usinage optimaux compte tenu des caractéristiques du matériau brut de fonderie.

Q15 : Quelles sont les caractéristiques de conception à prendre en compte lors du développement de composants pour le moulage en moule permanent ? Les points essentiels incluent le maintien d’une épaisseur de paroi uniforme entre 3,175 mm et 19,05 mm pour une solidification optimale, l’intégration d’angles de dépouille de 2 à 5 degrés sur les surfaces verticales pour faciliter le démoulage, l’évitement des angles internes vifs qui concentrent les contraintes et compliquent l’usinage, la conception des lignes de joint selon des emplacements géométriquement favorables afin de minimiser les bavures et les opérations secondaires, un accès adéquat aux canaux d’alimentation et aux masselottes sans compromettre la fonctionnalité du composant, et la prise en compte des surépaisseurs d’usinage de 1,52 mm à 3,175 mm sur les surfaces nécessitant une finition de précision ou une exactitude dimensionnelle. Notre équipe d’ingénierie fournit des retours sur la conception en vue de la fabrication, optimisant ainsi le succès, la qualité et la rentabilité du moulage.

Pourquoi choisir nos services de fonderie de laiton en moule permanent ?

Trois décennies d’excellence en fabrication mondiale – Notre entreprise bénéficie de plus de 30 ans d’expérience spécialisée dans les technologies de fonderie de laiton, au service de clients en Amérique du Nord, en Europe, en Australie et en Asie-Pacifique. Cette vaste expérience couvre diverses applications industrielles, des centaines de configurations de composants uniques et une amélioration continue des processus, garantissant des gains de qualité constants, des optimisations de coûts et un développement des capacités techniques. L’expertise de notre équipe d’ingénieurs permet une résolution rapide des problèmes, des conseils proactifs en matière de fabricabilité et des solutions innovantes répondant aux exigences complexes de la fonderie, que nos concurrents pourraient refuser ou avoir du mal à mettre en œuvre.

Communication et assistance client exceptionnelles – Nous savons qu’une collaboration efficace repose sur une communication claire et réactive tout au long du cycle de vie d’un projet, de la demande initiale au support de production continu. Notre équipe du service client maîtrise parfaitement l’anglais, ce qui permet des échanges techniques précis, des devis rapides (généralement sous 48 heures) et des mises à jour proactives sur l’état d’avancement de la production, les éventuels impacts sur le planning et les questions de qualité. La prise en charge des différents fuseaux horaires permet des échanges en temps réel avec nos clients nord-américains, et des chefs de projet dédiés assurent une continuité de contact optimale pendant les phases de développement et de production.

Compétences techniques en ingénierie et assistance à la conception – Notre équipe d’ingénieurs fournit des services à valeur ajoutée, notamment des analyses de faisabilité pour la fabrication, permettant d’identifier les opportunités d’amélioration de la faisabilité du moulage, de réduction des opérations secondaires, d’optimisation de l’utilisation des matériaux et d’amélioration des performances des composants. Nous utilisons des logiciels de modélisation CAO 3D avancés, des logiciels de simulation de moulage prédisant les profils de remplissage et le comportement à la solidification, ainsi que des outils d’analyse par éléments finis pour l’analyse des contraintes et les études d’optimisation. Cette expertise technique permet à nos clients de tirer parti de nos compétences dès les phases de développement produit, ce qui peut réduire les coûts de développement, accélérer la mise sur le marché et aboutir à des conceptions de composants finaux de qualité supérieure.

Flexibilité et personnalisation de la production – Contrairement aux opérations de fabrication rigides axées uniquement sur la production standardisée à grand volume, notre fonderie offre une grande flexibilité pour répondre aux exigences variées de nos clients : production de prototypes pour le développement de nouveaux produits, petites séries pour les pièces de rechange, planification flexible pour les livraisons juste-à-temps et solutions d’emballage personnalisées intégrant les étiquettes, les codes-barres et les configurations spécifiques fournis par le client. Cette adaptabilité fait de nous un partenaire idéal pour les clients disposant de portefeuilles de produits diversifiés, confrontés à des variations saisonnières de la demande ou la commercialisation de nouveaux programmes nécessitant un soutien à la production réactif lors des phases de lancement sur le marché.

Délais de production compétitifs – Notre délai de production standard de 4 à 6 semaines pour les pièces moulées en laiton est parmi les plus compétitifs du secteur. Nos services express permettent de réduire les délais de livraison à 2 ou 3 semaines pour les demandes urgentes, en utilisant l’outillage existant. Cette réactivité nous distingue de nos concurrents qui exigent des délais standard de 8 à 12 semaines ou qui ne disposent pas de l’infrastructure nécessaire pour répondre aux exigences de production urgente. Cette capacité d’exécution rapide s’avère particulièrement précieuse lors de réparations d’équipements en urgence, d’interruptions de lignes de production ou de lancements de nouveaux produits, situations où des délais serrés ont un impact direct sur l’activité de nos clients.

Programmes complets d’assurance qualité – Notre engagement envers l’excellence en matière de qualité se traduit par des systèmes de gestion de la qualité certifiés ISO 9001:2015, des équipements d’inspection de pointe (notamment des machines à mesurer tridimensionnelles et des capacités d’analyse spectrographique), des procédures qualité documentées garantissant la constance du processus de fabrication et des méthodes de contrôle statistique des processus assurant le suivi des paramètres critiques tout au long des opérations de production. Des taux de rendement au premier passage supérieurs à 98 %, une conformité dimensionnelle supérieure à 99,5 % et un taux de livraison à temps de 96 % témoignent de notre excellence opérationnelle et de notre maturité en matière de fabrication, répondant ainsi aux attentes de nos clients en matière de qualité et aux exigences de fiabilité de la chaîne d’approvisionnement.

Emballages personnalisés à l’image de votre marque – Nous répondons à vos exigences spécifiques en matière d’emballage, notamment les cartons ondulés imprimés avec vos logos et l’identification de vos produits, les mousses de calage spéciales protégeant les éléments fragiles pendant le transport, les compartiments séparés pour les envois de références mixtes, l’étiquetage par code-barres compatible avec vos systèmes de gestion des stocks et les emballages d’exportation conformes aux réglementations internationales et aux exigences des pays d’importation. Cette flexibilité vous permet de garantir la cohérence de votre marque, d’optimiser vos opérations de réception et de mettre en œuvre des processus de gestion des stocks efficaces, favorisant ainsi une production au plus juste et une livraison juste-à-temps.

Prix compétitifs grâce aux avantages de la fabrication en Inde – En tant que fabricant basé en Inde, nous offrons des avantages de coûts significatifs par rapport aux fonderies nord-américaines ou européennes, tout en maintenant des normes de qualité et des capacités techniques équivalentes. Les écarts de coûts de main-d’œuvre, les taux de change favorables et une infrastructure d’exportation établie nous permettent de proposer des prix compétitifs, de 25 à 40 % inférieurs à ceux des fournisseurs nationaux comparables, sans compromettre la qualité, la fiabilité des livraisons ni la réactivité du service client. Ces économies permettent à nos clients d’améliorer leurs marges, de bénéficier d’une plus grande flexibilité tarifaire sur leurs marchés et d’explorer de nouvelles opportunités d’expansion de gamme, auparavant limitées par les coûts de fabrication.

Tableaux des propriétés des matériaux et données techniques

Propriétés physiques comparatives des alliages de laiton pour la fonderie :

| Propriété | Unités | C83600 | C85800 | C86200 | C86500 | C87500 |

| Densité | lb/po³ | 0,318 | 0,307 | 0,294 | 0,304 | 0,309 |

| Point de fusion (liquide) | °F | 1888 | 1750 | 1660 | 1750 | 1652 |

| Point de fusion (solide) | °F | 1841 | 1680 | 1570 | 1660 | 1616 |

| Chaleur spécifique | BTU/lb·°F | 0,09 | 0,09 | 0,09 | 0,09 | 0,09 |

| Conductivité thermique | BTU/h·pi·°F | 66 | 75 | 42 | 46 | 52 |

| Conductivité électrique | %IACS | 20 | 28 | 16 | 18 | 23 |

| Coefficient de dilatation thermique | µin/in·°F | 10.6 | 11.3 | 11.4 | 11.6 | 11.2 |

| Module d’élasticité | psi x 10⁶ | 14,5 | 15.0 | 15,5 | 15.0 | 16.0 |

| Coefficient de Poisson | – | 0,33 | 0,34 | 0,34 | 0,34 | 0,33 |

Comparaison de la résistance à la corrosion :

| Environnement | C83600 | C85800 | C86500 | C87500 | Notes |

| eau douce | Excellent | Excellent | Excellent | Excellent | Convient pour une immersion continue |

| eau salée | Bien | Équitable | Très bien | Bien | Laiton naval (C46400) préféré pour la marine |

| Atmosphère industrielle | Excellent | Très bien | Excellent | Excellent | Forme une patine protectrice |

| Acides dilués | Équitable | Équitable | Équitable | Bien | Dépendance à la concentration et à la température |

| Solutions alcalines | Bien | Bien | Bien | Très bien | Généralement résistant aux alcalis |

| Résistance à la dézincification | Bien | Modéré | Excellent | Excellent | Une teneur en cuivre plus élevée améliore la résistance |

Procédures d’emballage et d’expédition

Protocoles d’emballage standard – Les pièces en laiton moulé sont soumises à un nettoyage et un séchage complets avant emballage afin de prévenir l’oxydation et la contamination pendant le stockage et le transport. Les composants sont emballés individuellement ou par petits groupes dans du papier ou un film plastique VCI (inhibiteur de corrosion en phase vapeur) assurant une protection contre la corrosion atmosphérique lors des expéditions prolongées et du stockage en milieu humide. L’emballage secondaire utilise des cartons ondulés avec séparateurs, des inserts en mousse pour amortir les chocs et un étiquetage extérieur indiquant le contenu, les quantités, les références et les instructions de manipulation. Pour les composants nécessitant une protection renforcée, nous utilisons des caisses en bois avec renforts internes, rembourrage en mousse et doublure barrière contre l’humidité, garantissant une livraison en toute sécurité même dans des conditions de transport difficiles.

Documentation d’exportation internationale – Notre service logistique prépare une documentation d’exportation complète comprenant les factures commerciales avec descriptions détaillées des produits et valeurs déclarées, les listes de colisage répertoriant le contenu de chaque carton ou caisse d’expédition, les certificats d’origine requis par la réglementation du pays de destination, les rapports d’essais des matériaux et les certifications de qualité facilitant les procédures d’inspection à réception par le client, ainsi que des documents spécifiques tels que les certificats de fumigation pour les emballages en bois conformes à la norme phytosanitaire internationale ISPM-15. Des copies électroniques de tous les documents sont envoyées par courriel simultanément à l’expédition physique, permettant ainsi aux clients d’accélérer le dédouanement et d’assurer une livraison rapide à destination.

Services de transport et de logistique – Nous collaborons avec des transitaires reconnus qui proposent des tarifs compétitifs pour le transport maritime depuis les principaux ports indiens vers l’Amérique du Nord, l’Europe et l’Asie-Pacifique. Le transport en conteneur complet (FCL) optimise les coûts unitaires pour les commandes importantes, tandis que le groupage (LCL) permet de gérer les petits envois sans frais excessifs. Le fret aérien assure une livraison rapide pour les expéditions urgentes, avec un service porte-à-porte disponible via des prestataires logistiques intégrés qui prennent en charge le dédouanement, le transport terrestre et la livraison finale chez le client. Un devis est établi lors de la phase d’établissement du devis, permettant ainsi aux clients d’évaluer le coût total rendu, incluant le prix de fabrication et les frais de transport.

Solutions d’emballage personnalisées – Nous répondons aux exigences variées de nos clients en matière d’emballage, en nous adaptant à différentes stratégies de distribution et applications finales. Nos options incluent des étiquettes à code couleur pour distinguer les références ou les tailles, des étiquettes à code-barres compatibles avec les systèmes ERP de nos clients pour l’automatisation de la réception, des capuchons ou bouchons de protection pour les éléments filetés, des lots sous film rétractable de quantités spécifiées facilitant le contrôle des quantités et la gestion des stocks, des emballages prêts à la vente pour les circuits de distribution grand public, et, sur demande, l’utilisation de matériaux ou contenants d’emballage fournis par le client. Notre équipe d’emballage accompagne nos clients lors de la conception de leurs projets afin d’identifier les solutions d’emballage optimales, en tenant compte des exigences de protection, de la facilité de manutention et du coût total de l’emballage.

Témoignages clients

Michael Richardson, responsable des achats – Seattle, Washington, États-Unis

« Nous nous approvisionnons en corps de vannes en laiton auprès de ce fabricant indien depuis plus de cinq ans, et la constance de leur qualité est absolument exceptionnelle. Le soutien technique qu’ils nous ont apporté lors de la phase de conception nous a permis d’optimiser la géométrie de la fonderie, de réduire notre temps d’usinage de 30 % et d’améliorer le taux de réussite des tests de pression à près de 100 %. La communication a toujours été claire et professionnelle, avec des mises à jour proactives sur l’état de la production et des réponses immédiates à nos questions techniques. »

James Thornton, directeur technique – Manchester, Royaume-Uni

« En tant que fabricant d’équipements marins, nous exigeons des pièces moulées en laiton présentant une résistance à la corrosion et une fiabilité mécanique supérieures. Cette fonderie a toujours fourni des composants en laiton naval répondant à nos spécifications rigoureuses pour les applications en eau salée, avec des propriétés métallurgiques vérifiées par des tests de laboratoire indépendants dépassant les exigences. »

Glossaire des termes techniques

État de surface à l’état brut de coulée – État de la surface d’une pièce moulée telle que retirée du moule, avant toute opération de finition secondaire comme l’usinage, le meulage ou le polissage. Les pièces moulées en moule permanent présentent généralement des valeurs de rugosité de surface à l’état brut de coulée comprises entre Ra 3,2 et 6,3 micromètres.

Alliage de laiton – Une famille d’alliages cuivre-zinc contenant principalement du cuivre (généralement 55 à 95 %) avec du zinc comme principal élément d’alliage, ainsi que de faibles ajouts de plomb, d’étain, de fer, d’aluminium ou d’autres éléments pour modifier les propriétés mécaniques, l’usinabilité ou les caractéristiques de résistance à la corrosion.

Chill – Un insert métallique ou un dispositif de refroidissement externe placé dans le moule pour accélérer la solidification dans des zones de coulée spécifiques, affinant la structure du grain et réduisant la porosité dans les zones critiques nécessitant des propriétés mécaniques améliorées ou une intégrité étanche à la pression.

Cpk (Indice de capacité de processus) – Une mesure statistique quantifiant la capacité d’un processus de fabrication à produire des composants dans les limites de tolérance spécifiées, les valeurs supérieures à 1,33 indiquant des processus stables et capables produisant un minimum de défauts ou de pièces hors spécifications.

Dégazage – Procédé de traitement du métal en fusion utilisant le bullage de gaz inerte, l’application du vide ou des ajouts chimiques pour réduire la teneur en hydrogène dissous dans le métal en fusion, empêchant la formation de porosités lors de la solidification et améliorant la qualité de la coulée.

La dézincification est un mécanisme de corrosion sélective qui affecte les alliages de laiton à haute teneur en zinc exposés à certains milieux aqueux. Le zinc se dissout préférentiellement, laissant un résidu poreux riche en cuivre aux propriétés mécaniques dégradées. La résistance à la dézincification est améliorée par la maîtrise de la composition de l’alliage et sa conformité à la norme ASTM B858.

Angle de dépouille – La conicité incorporée aux surfaces de coulée verticales facilite le démoulage sans dommage, généralement de 2 à 5 degrés selon la profondeur et les exigences de texture de surface.