Fabricant leader de pinces de ligne électrique en aluminium et de pinces à étrier en aluminium en provenance d’Inde

Nous sommes l’un des principaux fabricants et exportateurs de pinces de ligne sous tension en aluminium en provenance d’Inde. Depuis plus de trente ans, nous fournissons des pinces de ligne sous tension et des pinces pour travaux sous tension de haute qualité au marché mondial, nous imposant comme un partenaire de confiance pour les entreprises de distribution d’électricité, les sociétés de transport d’énergie et les entrepreneurs d’infrastructures en Amérique du Nord, en Europe, en Australie et en Asie. Notre vaste expérience dans la fabrication de composants électriques de précision nous a permis de développer une gamme complète de pinces de ligne sous tension conçues pour les applications de travaux sous tension, les réseaux de distribution d’énergie et les opérations de maintenance des lignes de transport.

Nos colliers de serrage en aluminium pour lignes sous tension jouent un rôle essentiel dans les infrastructures électriques, notamment pour l’installation de lignes aériennes, la suspension de conducteurs, les réparations d’urgence sur les lignes sous tension et les applications de dérivation permanente. Fabriqués à partir d’alliages d’aluminium de haute qualité conformes aux normes internationales, ces colliers offrent une conductivité, une résistance à la corrosion et une robustesse mécanique exceptionnelles. Notre gamme de produits comprend des colliers à étrier en aluminium , des colliers à rainures parallèles, des colliers de suspension, des colliers de tension et divers modèles spécialisés pour conducteurs ACSR, AAC et AAAC. Notre capacité de production se distingue par nos équipements d’usinage de précision de pointe, nos installations d’essais métallurgiques complètes et l’expertise de notre équipe d’ingénieurs, qui personnalise la conception des colliers pour répondre aux exigences spécifiques de tension, de section de conducteur et de conditions environnementales. Nous proposons une planification de production flexible sans minimum de commande, un emballage personnalisé avec votre marque et des services de conseil en ingénierie complets pour optimiser les spécifications de vos colliers de serrage pour une performance et une rentabilité maximales.

Colliers de serrage en aluminium pour lignes électriques – Présentation du produit

Les pinces de ligne sous tension en aluminium constituent une catégorie spécialisée de matériel électrique, conçue spécifiquement pour les travaux d’installation et de maintenance sur les lignes électriques sous tension, sans interruption de service. Fabriquées avec précision à partir d’alliages d’aluminium à haute conductivité, ces pinces assurent une connexion mécanique sécurisée tout en garantissant une excellente continuité électrique au niveau des jonctions et des dérivations des conducteurs. Notre procédé de fabrication intègre des techniques avancées de moulage sous pression et d’usinage de précision afin d’atteindre les tolérances dimensionnelles exactes requises pour une performance fiable sous charges dynamiques, cycles thermiques et conditions environnementales difficiles. Les surfaces de contact des pinces sont soigneusement conçues avec une répartition optimisée de la pression pour prévenir tout dommage aux conducteurs, tout en assurant des connexions électriques à faible résistance qui minimisent l’échauffement aux points de contact. Nous fabriquons des pinces de ligne sous tension dans diverses configurations pour s’adapter à différents types de conducteurs, notamment les conducteurs tout aluminium (AAC), les conducteurs en aluminium renforcés d’acier (ACSR) et les conducteurs en alliage d’aluminium (AAAC), allant des petites lignes de distribution aux grands faisceaux de conducteurs de transport. Chaque pince est conçue avec des caractéristiques telles que des bords arrondis pour prévenir les décharges corona, des fixations intégrées pour éviter la chute de composants lors de l’installation et des traitements de surface anticorrosion pour une durée de vie prolongée dans des conditions environnementales difficiles. Notre équipe d’ingénierie travaille en étroite collaboration avec les services publics pour assurer la compatibilité des outils de travail sous tension, des procédures de travail sous tension et des normes de sécurité établies par des organismes tels que l’ASTM, l’IEEE et la CEI pour les équipements de distribution électrique.

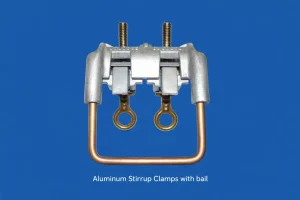

Colliers de serrage à étrier en aluminium – Applications spécialisées

Les colliers de suspension à étrier en aluminium sont des dispositifs de suspension spécialisés conçus pour supporter les conducteurs aériens tout en permettant un mouvement contrôlé et en soulageant les contraintes au niveau des structures de support. Ces colliers présentent une configuration distinctive en forme de U ou d’étrier avec un mécanisme d’étrier intégré qui assure à la fois le support mécanique et la continuité électrique des conducteurs des lignes de distribution et de transport. Notre méthode de fabrication des colliers de suspension à étrier met l’accent sur l’équilibre crucial entre la résistance mécanique et les performances électriques, en utilisant des alliages d’aluminium de haute qualité avec une structure granulaire optimisée et un traitement thermique pour obtenir une résistance à la fatigue supérieure sous des conditions de charge cyclique. La conception en étrier répartit le poids du conducteur sur une plus grande surface de contact que les conceptions de colliers conventionnelles, réduisant ainsi la concentration des contraintes et minimisant le risque d’endommagement du conducteur par frottement induit par les vibrations. Nous fabriquons ces colliers avec des contours internes contrôlés avec précision qui épousent les profils des conducteurs, intégrant des surfaces arrondies et lisses qui empêchent les dommages par abrasion lors des mouvements du conducteur causés par la charge du vent ou les cycles de dilatation thermique. L’étrier est conçu avec une flexibilité suffisante pour compenser les tolérances d’installation tout en maintenant une fixation sûre aux isolateurs de suspension ou aux traverses. Nos colliers de serrage à étrier sont disponibles en différentes configurations pour conducteurs isolés, conducteurs groupés et applications spécifiques telles que les terminaisons en cul-de-sac ou les structures angulaires où la charge est soumise à des variations de direction. Chaque collier est soumis à des tests mécaniques rigoureux, incluant la vérification de la résistance à la traction, la mesure de la résistance au glissement et des tests d’endurance aux vibrations, afin de garantir un fonctionnement fiable tout au long de la durée de vie prévue des infrastructures de distribution électrique, généralement de 30 à 50 ans en conditions normales d’utilisation.

Spécifications techniques – Matériaux et qualités

Nos colliers de serrage en aluminium pour lignes électriques sont fabriqués à partir d’alliages d’aluminium de première qualité, sélectionnés pour leur combinaison optimale de conductivité électrique, de résistance mécanique, de résistance à la corrosion et d’usinabilité. Nous utilisons différents alliages d’aluminium afin d’optimiser les performances en fonction des exigences d’application et des environnements.

| Type de matériau | Norme ASTM | Norme DIN | Norme BS | Norme IS | Norme JIS | Norme GB | Propriétés clés |

| Alliage d’aluminium 6061-T6 | ASTM B221 | DIN EN 755-2 | BS EN 755-2 | IS 733 | JIS H4100 | GB/T 3190 | Haute résistance, excellente résistance à la corrosion, bonne soudabilité |

| Alliage d’aluminium 6063-T6 | ASTM B221 | DIN EN 755-2 | BS EN 755-2 | IS 733 | JIS H4100 | GB/T 3190 | Bonne finition de surface, résistance modérée, excellente extrudabilité |

| Alliage d’aluminium 2024-T4 | ASTM B211 | DIN EN 2092 | BS EN 2092 | IS 737 | JIS H4040 | GB/T 3190 | Très haute résistance, bonne résistance à la fatigue |

| Alliage d’aluminium 5052-H32 | ASTM B209 | DIN EN 485-2 | BS EN 485-2 | IS 737 | JIS H4000 | GB/T 3190 | Excellente résistance à la corrosion, bonne formabilité |

| Alliage d’aluminium 1350-H19 | ASTM B230 | DIN EN 1977 | BS EN 1977 | IS 8686 | JIS H4080 | GB/T 3954 | Conductivité électrique maximale, utilisée pour les composants de contact |

Le choix de l’alliage d’aluminium dépend des exigences de performance spécifiques, notamment la capacité de charge mécanique, la conductivité électrique, les conditions d’exposition environnementales et la compatibilité avec le procédé de fabrication. L’alliage d’aluminium 6061-T6 est notre matériau standard pour les colliers de serrage de lignes électriques à usage général, grâce à son excellent compromis entre résistance et protection contre la corrosion. Pour les applications exigeant une conductivité électrique maximale, telles que les surfaces de contact conductrices, nous utilisons l’alliage d’aluminium 1350, avec une teneur minimale en aluminium de 99,5 % et une conductivité de 61 % IACS ou plus. Dans les environnements côtiers ou industriels fortement exposés à la corrosion, l’alliage d’aluminium 5052 offre une résistance supérieure à la corrosion par l’eau salée et aux polluants atmosphériques. Notre laboratoire de métallurgie effectue une vérification complète des matériaux, incluant l’analyse de la composition chimique par spectroscopie d’émission optique, des essais de propriétés mécaniques selon les normes ASTM et des mesures de conductivité électrique, afin de garantir que chaque lot de matériau réponde aux critères de performance spécifiés avant le début de la fabrication.

Procédés de fabrication et contrôle de la qualité

Notre usine de fabrication utilise des technologies de production de pointe, spécialement conçues pour la fabrication de composants électriques de précision. Le processus de production débute par l’inspection et la vérification des matériaux, suivies d’opérations d’usinage de précision réalisées sur des centres d’usinage CNC multiaxes équipés de systèmes de changement d’outils automatisés et de mesures en cours de production. Pour les géométries complexes de fixation, nous utilisons des procédés de moulage sous pression avec refroidissement contrôlé afin d’obtenir une microstructure et des propriétés mécaniques optimales. Les surfaces de contact critiques font l’objet d’opérations d’usinage de précision secondaires pour atteindre un état de surface Ra de 32 micro-pouces ou mieux, garantissant une faible résistance électrique et une fiabilité à long terme. Les filetages des fixations mécaniques sont réalisés par taraudage par formage, un procédé qui permet d’obtenir des filetages plus résistants et plus durables que les tarauds conventionnels.

Nos protocoles de contrôle qualité intègrent de multiples étapes d’inspection tout au long du processus de fabrication. Les matières premières font l’objet d’une vérification à 100 % de leur qualité, de leurs dimensions et de leur état de surface avant leur mise en production. L’inspection en cours de production comprend la vérification dimensionnelle à l’aide de machines à mesurer tridimensionnelles d’une précision de 0,025 mm (0,001 pouce), la mesure de l’état de surface par profilométrie et l’inspection visuelle sous éclairage contrôlé. Chaque lot est soumis à un test de conductivité électrique à l’aide de systèmes de sondes à quatre points étalonnés afin de vérifier que la résistance de contact respecte les valeurs maximales spécifiées. La vérification des propriétés mécaniques comprend des essais de résistance à la traction, des mesures de dureté par la méthode Brinell ou Rockwell, selon le cas, et des essais de fatigue sur des échantillons représentatifs de chaque lot de production. L’inspection finale comprend des essais fonctionnels : des pinces sont installées sur des échantillons de conducteurs et soumises à des charges mécaniques, à des cycles thermiques et à un passage de courant électrique afin de vérifier le bon fonctionnement de l’assemblage. Nous maintenons des systèmes de traçabilité complets reliant les certifications des matériaux, les paramètres de processus, les résultats d’inspection et l’identification du produit final, permettant ainsi une documentation exhaustive de la chaîne d’approvisionnement.

Notre site de production est certifié ISO 9001:2015 et applique des procédures documentées couvrant tous les aspects du contrôle de la production. Nous respectons les normes en vigueur dans l’industrie électrique, notamment la norme IEEE 386 pour les systèmes de connecteurs isolés séparables et la norme ASTM B609 pour les conducteurs en alliage d’aluminium. Pour les clients exigeant des certifications supplémentaires, nous fournissons des rapports d’essais réalisés par des laboratoires accrédités, portant sur les propriétés mécaniques, les performances électriques, la résistance à la corrosion et la conformité environnementale.

Spécifications dimensionnelles et gammes de tailles

Nos colliers de serrage en aluminium pour lignes sous tension sont disponibles dans une vaste gamme de tailles afin de s’adapter aux sections de conducteurs, des petits câbles de distribution aux faisceaux de gros câbles de transport. Les désignations de taille standard correspondent aux sections de conducteurs exprimées en AWG (American Wire Gauge), en mils circulaires ou en millimètres carrés (unité métrique).

| Gamme de tailles de conducteurs | Longueur du corps de la pince | Plage d’ouverture de la mâchoire | Taille du boulon | Spécifications du couple | Plage de poids |

| AWG n° 6 – 1/0 AWG | 3,5″ – 4,5″ | 0,25″ – 0,45″ | 3/8″-16 | 15-20 pi-lb | 0,15 – 0,25 lb |

| 2/0 AWG – 4/0 AWG | 4,5″ – 5,5″ | 0,45″ – 0,60″ | 1/2″-13 | 25-35 pi-lb | 0,25 – 0,40 lb |

| 250 kcmil – 500 kcmil | 5,5″ – 7,0″ | 0,60″ – 0,85″ | 1/2″-13 | 35-45 pi-lb | 0,40 – 0,65 lb |

| 550 kcmil – 1000 kcmil | 7,0″ – 9,0″ | 0,85″ – 1,20″ | 5/8″-11 | 45-60 pi-lb | 0,65 – 1,10 lb |

| 1100 kcmil – 2000 kcmil | 9,0″ – 11,5″ | 1,20″ – 1,65″ | 3/4″-10 | 60-80 pi-lb | 1,10 – 1,85 lb |

Nos capacités de dimensionnement sur mesure vont au-delà des dimensions standard du catalogue afin de s’adapter aux configurations de conducteurs spécifiques, aux faisceaux de conducteurs ou aux conceptions de conducteurs propriétaires. Notre équipe d’ingénieurs peut développer des géométries de serrage personnalisées en fonction des spécifications des conducteurs, des contraintes d’installation et des exigences de performance. Les schémas techniques, qui indiquent les dimensions clés, comprennent la longueur totale, l’ouverture des mâchoires, l’emplacement et le diamètre des trous de fixation, le profil de la surface de contact et les dimensions de l’interface de montage. Les dimensions critiques, telles que la largeur de contact du conducteur, la longueur de serrage et les zones de répartition de la pression, sont optimisées par analyse par éléments finis afin de garantir une répartition uniforme de la pression de contact et d’éviter d’endommager les conducteurs. Les tolérances dimensionnelles des pièces usinées sont maintenues à ± 0,127 mm (0,005 pouce) pour les surfaces fonctionnelles critiques, et à ± 0,38 mm (0,015 pouce) pour les pièces non critiques. Les spécifications de filetage sont conformes à la norme ASME B1.1, avec des filetages extérieurs de classe 2A et des filetages intérieurs de classe 2B, assurant un assemblage fiable et un dégagement approprié pour l’installation sur site.

Finitions de surface et protection contre la corrosion

Le choix du traitement de surface a un impact significatif sur la fiabilité à long terme et les performances électriques des pinces de ligne sous tension en aluminium exposées aux intempéries. Nous proposons plusieurs options de finition de surface optimisées pour différentes conditions environnementales et exigences de performance. L’aluminium brut de laminage offre une protection anticorrosion de base grâce à la formation naturelle d’oxyde d’aluminium, convenant aux environnements intérieurs peu exposés à la pollution atmosphérique. Cette finition préserve la conductivité électrique naturelle de l’aluminium avec une augmentation minimale de la résistance de contact au fil du temps. Le traitement d’anodisation incolore crée une couche d’oxyde d’aluminium contrôlée d’une épaisseur de 0,005 à 0,025 mm, offrant une résistance accrue à la corrosion tout en conservant une excellente conductivité électrique. Le revêtement anodique est particulièrement efficace pour prévenir la corrosion galvanique lorsque des composants en aluminium sont en contact avec des métaux différents. L’anodisation dure produit une couche d’oxyde plus épaisse et plus dense, jusqu’à 0,076 mm, offrant une résistance à l’abrasion supérieure et une protection anticorrosion renforcée pour les environnements difficiles, notamment les installations côtières et les atmosphères industrielles polluées par des produits chimiques.

Pour les applications spécialisées exigeant une résistance maximale à la corrosion, le revêtement de conversion au chromate conforme à la norme MIL-DTL-5541 offre une excellente adhérence de la peinture et une protection optimale contre la corrosion, tout en minimisant l’épaisseur et en préservant la conductivité du métal de base. Des options de revêtement en poudre sont disponibles pour les applications où l’isolation électrique ou le codage couleur sont souhaitables, les surfaces de contact restant toutefois non revêtues afin de préserver les performances électriques. En milieu marin ou côtier exposé aux embruns salins, nous recommandons un traitement à l’alodine suivi d’une protection adaptée pour maximiser la résistance à la corrosion tout en maintenant une résistance de contact acceptable pour les applications électriques. Tous les traitements de surface sont soumis à des tests d’adhérence, à une vérification de la résistance à la corrosion par essai au brouillard salin selon la norme ASTM B117 et à une mesure de la résistance de contact électrique afin de garantir leur conformité aux exigences de l’application. Notre atelier de traitement de surface maîtrise les procédés de traitement (chimie du bain, température, temps d’immersion et procédures de rinçage) afin d’assurer une qualité de revêtement constante d’un lot à l’autre.

Secteurs d’activité et exemples d’application

Les pinces de raccordement sous tension en aluminium sont largement utilisées dans de nombreux secteurs de l’industrie électrique. Les entreprises de distribution d’électricité constituent notre principal segment de clientèle ; elles utilisent nos pinces pour la construction de nouvelles lignes aériennes de distribution et de transport, la maintenance et la réparation des infrastructures existantes, ainsi que pour les interventions d’urgence suite à des dégâts causés par une tempête ou une panne d’équipement. Les services publics d’électricité municipaux, les coopératives électriques rurales et les entreprises de distribution d’électricité privées font confiance à nos produits pour des connexions de conducteurs fiables, dans des classes de tension allant de 4 kV pour les circuits de distribution à 500 kV pour les systèmes de transport. Les entreprises de travaux publics spécialisées dans la construction et la maintenance des lignes électriques achètent nos pinces pour des installations spécifiques à leurs projets, appréciant la flexibilité des quantités commandées et les délais de livraison rapides qui s’adaptent aux calendriers de construction. Les installations industrielles disposant de réseaux de distribution électrique privés utilisent nos pinces de raccordement sous tension pour les réseaux de distribution électrique sur site desservant les usines, les exploitations minières et les grands complexes commerciaux.

Les projets d’électrification ferroviaire utilisent des versions spécialisées de nos pinces pour le raccordement des conducteurs des caténaires et l’installation des lignes d’alimentation. Le secteur des télécommunications emploie nos pinces en aluminium pour le support des câbles coaxiaux et des fibres optiques sur les infrastructures de poteaux partagées. Les développeurs de centrales solaires spécifient nos pinces pour le câblage des systèmes de collecte de courant continu et les circuits d’interconnexion de courant alternatif au sein des grandes installations photovoltaïques. Les projets de parcs éoliens nécessitent nos pinces pour la construction des systèmes de collecte et leur interconnexion aux réseaux de transport d’électricité. Nos marchés d’exportation comprennent les projets de développement d’infrastructures dans les pays en développement où la construction de nouveaux réseaux électriques progresse rapidement, ainsi que les initiatives de modernisation des réseaux dans les pays développés, visant à remplacer les infrastructures vieillissantes par des systèmes à plus grande capacité. Notre équipe d’ingénierie collabore régulièrement avec les ingénieurs-conseils, les concepteurs de projets et les spécialistes des achats afin de garantir que les spécifications de nos pinces correspondent aux exigences des projets, aux choix de conducteurs et aux méthodes d’installation, notamment le déploiement par hélicoptère, les procédures d’installation à la perche isolante et les méthodes conventionnelles par nacelle élévatrice.

Caractéristiques de performance et propriétés des matériaux

Il est essentiel de comprendre les caractéristiques mécaniques et électriques des colliers de serrage en aluminium pour lignes sous tension afin de choisir l’application appropriée et de procéder à une installation correcte. Les propriétés du matériau influencent directement les performances du collier en conditions d’utilisation, notamment sous l’effet des contraintes mécaniques, des cycles thermiques et des conditions environnementales.

| Propriété | Aluminium 6061-T6 | Aluminium 1350-H19 | Aluminium 5052-H32 | Méthode d’essai |

| Résistance à la traction | 45 000 psi | 27 000 psi | 33 000 psi | ASTM E8 |

| Limite d’élasticité | 40 000 psi | 24 000 psi | 28 000 psi | ASTM E8 |

| Élongation | 12 % min | 1,5 % min | 12 % min | ASTM E8 |

| Dureté | 95 HB | 44 HB | 60 HB | ASTM E10 |

| Conductivité électrique | 43 % IACS | 61 % IACS | 35 % IACS | ASTM B193 |

| Conductivité thermique | 167 W/m·K | 218 W/m·K | 138 W/m·K | ASTM E1461 |

| Coefficient de dilatation thermique | 23,6 μm/m·°C | 23,0 μm/m·°C | 23,8 μm/m·°C | ASTM E228 |

| résistance à la corrosion | Excellent | Bien | Excellent | ASTM B117 |

La plage de températures de fonctionnement de nos pinces pour lignes électriques en aluminium s’étend de -40 °C à +90 °C, couvrant ainsi les variations de température extrêmes rencontrées dans les installations électriques extérieures, des conditions arctiques aux environnements désertiques. Les pinces conservent leur intégrité mécanique et leurs performances électriques sur toute cette plage de températures, sans dégradation des propriétés des matériaux ni desserrage des connexions mécaniques. Les spécifications de capacité de charge tiennent compte de multiples scénarios de charge, notamment le poids statique du conducteur, la charge dynamique due au vent, l’accumulation de glace dans les climats nordiques et les forces électromagnétiques de court-circuit. Les facteurs de charge de conception varient généralement de 2,5 à 4 fois la charge de service nominale, selon les exigences de la classe de sécurité et les normes applicables. Les valeurs de résistance de contact pour des pinces correctement installées varient de 10 à 50 micro-ohms selon la surface de contact, la finition de surface et le couple de serrage, la résistance restant stable dans le temps lorsqu’elles sont installées conformément aux spécifications du fabricant. La résistance aux vibrations a été vérifiée par des tests conformes à la norme IEEE 1368 pour les installations d’amortisseurs de vibrations hélicoïdaux, démontrant que les pinces correctement installées résistent à la rupture par fatigue sur des millions de cycles de contrainte, représentant des décennies de durée de vie.

Pourquoi choisir nos services de fabrication ?

Forts de trente ans d’expérience dans la fabrication de colliers de serrage en aluminium pour lignes électriques destinées aux marchés internationaux, nous sommes un partenaire de confiance pour les entreprises et les entrepreneurs du secteur électrique qui exigent une qualité constante, des prix compétitifs et un service réactif. Nous garantissons des délais de fabrication standard de quatre à six semaines entre la confirmation de commande et l’expédition, avec une production accélérée disponible pour les besoins urgents ou les livraisons critiques. Notre équipe d’ingénieurs vous apporte un soutien technique complet, incluant des conseils en optimisation de conception, la vérification des plans techniques, le choix des matériaux et des recommandations spécifiques à votre application, afin de vous assurer de sélectionner la configuration de collier de serrage optimale. Contrairement aux fabricants qui imposent des quantités minimales de commande strictes, nous proposons une grande flexibilité, allant des prototypes pour les tests et l’évaluation aux volumes de production pour les projets d’envergure, nous adaptant ainsi à votre calendrier d’approvisionnement sans majoration de prix pour les petites commandes.

La personnalisation est un atout majeur de notre savoir-faire industriel. Nous concevons régulièrement des pinces sur mesure intégrant les caractéristiques, dimensions et spécifications de performance propres à chaque client. Nos services d’emballage personnalisés incluent des boîtes à votre marque avec le logo et l’étiquetage de vos produits, des sachets individuels en polyéthylène avec informations produit imprimées, ainsi que des emballages spécialisés pour la distribution au détail ou les réseaux de vente aux professionnels. Ce service permet aux distributeurs et aux entreprises de proposer à leurs clients des produits professionnels et de marque, tout en bénéficiant de notre expertise et de nos prix compétitifs. Notre équipe de gestion de compte met à votre disposition des canaux de communication dédiés (e-mail, téléphone et WhatsApp) pour une réponse rapide à vos questions techniques, demandes de devis et suivis de commande. Conscients des difficultés liées aux décalages horaires, nous veillons à répondre le jour même à vos demandes reçues pendant vos heures ouvrables.

L’avantage concurrentiel de l’industrie manufacturière indienne repose sur une main-d’œuvre qualifiée en ingénierie, des équipements de production modernes et des structures de coûts qui offrent une valeur ajoutée significative par rapport aux fabricants nord-américains ou européens. Notre expertise en matière de documentation d’exportation simplifie les approvisionnements internationaux : notre équipe logistique prend en charge tous les documents douaniers, certificats d’origine, factures commerciales, listes de colisage et documents d’expédition nécessaires à un dédouanement rapide dans les pays de destination. Nous entretenons des relations privilégiées avec des transitaires internationaux, ce qui nous permet de proposer des tarifs de fret maritime compétitifs, des délais de transit fiables et une assurance cargo complète. Nos protocoles d’assurance qualité garantissent que nos produits respectent, voire dépassent, les normes internationales, notamment les spécifications ASTM, IEEE et IEC. Des certificats d’essais de matériaux, des rapports d’inspection dimensionnelle et des résultats d’essais réalisés par des tiers sont disponibles pour appuyer vos procédures de vérification de la qualité.

FAQ technique – Colliers de serrage en aluminium pour lignes électriques

Quels alliages d’aluminium sont disponibles pour les colliers de serrage pour lignes sous tension ? Nous fabriquons principalement nos colliers de serrage en alliages d’aluminium 6061-T6 et 1350-H19. L’alliage 6061-T6 est le matériau standard pour les composants structurels, tandis que l’alliage 1350-H19 est utilisé pour les surfaces de contact à haute conductivité. L’alliage 5052-H32 est disponible pour les installations côtières exigeant une résistance maximale à la corrosion.

Quelles tolérances dimensionnelles pouvez-vous atteindre sur les éléments critiques ? Les tolérances d’usinage standard sont de ± 0,015 pouce pour les dimensions générales, et de ± 0,005 pouce pour les surfaces fonctionnelles critiques. La planéité des surfaces de contact est maintenue à ± 0,002 pouce près (lecture totale de l’indicateur), et la position des trous est à ± 0,010 pouce près de la valeur nominale.

Proposez-vous des conceptions de colliers de serrage sur mesure pour les conducteurs propriétaires ? Oui, notre équipe d’ingénieurs conçoit régulièrement des géométries de colliers de serrage personnalisées pour s’adapter aux profils de conducteurs spécifiques, aux configurations de conducteurs groupés ou aux exigences d’installation particulières. Nos services de conception sur mesure comprennent l’analyse du profil du conducteur, l’analyse des contraintes par éléments finis et la fabrication de prototypes pour les essais et la validation.

Quels sont les délais de livraison habituels pour les commandes standard et les commandes personnalisées ? Les articles du catalogue standard sont expédiés sous quatre à six semaines après confirmation de la commande. Les conceptions personnalisées nécessitent deux à trois semaines supplémentaires pour le développement technique et la fabrication des outillages. Des prototypes sont disponibles pour validation avant le lancement de la production en série.

Pouvez-vous respecter les normes internationales spécifiques pour les pinces de ligne sous tension ? Nos produits sont conformes à de nombreuses normes internationales, notamment IEEE 386, ASTM B609, IEC 61284 et BS EN 50483. Nous pouvons fabriquer selon les normes spécifiées par le client, y compris les normes et spécifications de conception propres aux entreprises de services publics. Les certifications des matériaux font référence aux normes ASTM, DIN, BS, IS, JIS et GB applicables.

Fournissez-vous des certificats d’essais de matériaux avec les expéditions ? Oui, nous fournissons des certificats d’essais de matériaux complets incluant l’analyse de la composition chimique, les résultats des essais de propriétés mécaniques et les mesures de conductivité électrique. Ces certificats sont traçables jusqu’aux numéros de coulée et aux lots de production spécifiques, répondant ainsi aux exigences en matière de documentation qualité et de conformité réglementaire.

Quelles finitions de surface sont recommandées pour les installations côtières ? En milieu côtier exposé aux embruns salés, nous recommandons un traitement d’anodisation dure ou un revêtement à l’alodine, suivi d’une protection adaptée. Ces traitements offrent une résistance supérieure à la corrosion tout en maintenant une résistance de contact électrique acceptable. La fréquence des inspections et de la maintenance doit être adaptée au niveau d’exposition.

Est-il possible d’installer des pinces de sécurité sur des conducteurs sous tension ? Nos pinces de sécurité sont spécialement conçues pour une installation sur des circuits sous tension, conformément aux méthodes de travail sous tension approuvées et avec des outils isolés. L’installation doit être effectuée par du personnel qualifié, dans le respect des réglementations OSHA, des procédures de sécurité des exploitants et des normes ASTM applicables aux travaux de maintenance sous tension.

Quelles sont les spécifications de couple de serrage pour les fixations à collier ? Les couples de serrage varient selon la taille du boulon et le type de conducteur, allant de 15 à 20 pi-lb pour les fixations de 3/8 po à 60 à 80 pi-lb pour celles de 3/4 po. Les valeurs de couple spécifiques sont fournies avec chaque produit et doivent être scrupuleusement respectées pour garantir une pression de contact et des performances électriques optimales.

Comment vérifie-t-on la résistance de contact électrique en production ? Chaque lot de production est soumis à un test de résistance de contact à l’aide d’un micro-ohmmètre étalonné, selon la méthode de connexion Kelvin à quatre fils. Les niveaux de courant de test et les procédures de mesure sont conformes à la norme ASTM B539. Les valeurs de résistance sont enregistrées et intégrées à la documentation qualité.

Quelles sont les sections de conducteurs nécessitant des pinces de fixation sur mesure ? Notre gamme standard couvre les sections de conducteurs allant de 6 AWG à 2 000 kcmil. Les conducteurs de lignes de transport de plus grande section, les configurations groupées spéciales ou les conducteurs aux profils atypiques peuvent nécessiter une conception personnalisée. Veuillez contacter notre équipe d’ingénieurs et lui fournir les spécifications exactes de vos conducteurs pour évaluation.

Proposez-vous différentes configurations de boulons pour une installation sur site ? Les colliers standard utilisent des boulons à tête hexagonale avec des spécifications de filetage uniformes. D’autres types de fixations, comme des boulons à tête carrée, des boulons à rupture et des boulons captifs, sont disponibles pour s’adapter aux différentes méthodes d’installation et aux exigences de compatibilité avec les outils de manipulation sous tension.

Les colliers peuvent-ils être fournis avec des fixations en acier inoxydable ? Oui, nous pouvons fournir des colliers avec des fixations en acier inoxydable, généralement de nuance 304 ou 316 selon les exigences d’exposition à la corrosion. Les fixations en acier inoxydable offrent une résistance accrue à la corrosion et éliminent les risques de corrosion galvanique en milieu côtier ou industriel.

Quelles certifications de qualité votre usine possède-t-elle ? Notre usine de fabrication est certifiée ISO 9001:2015. Nous respectons les normes en vigueur dans l’industrie électrique et pouvons fournir des rapports d’essais réalisés par des laboratoires accrédités, attestant des propriétés mécaniques, des performances électriques et de la résistance à la corrosion.

Comment emballez-vous vos produits pour l’expédition internationale ? L’emballage standard pour l’exportation comprend des sacs individuels en polyéthylène pour la protection contre la corrosion, des cartons avec rembourrage en mousse et des caisses en bois ou des palettes pour les envois plus volumineux. Des emballages personnalisés avec la marque du client sont disponibles, notamment des boîtes imprimées, des sacs étiquetés et des emballages prêts à la vente.

Quels documents accompagnent les expéditions à l’exportation ? La documentation complète d’exportation comprend les factures commerciales, les listes de colisage, les certificats d’origine, les certificats d’essai des matériaux, les rapports d’inspection dimensionnelle et tous les rapports d’essais de tiers requis. Notre équipe logistique se coordonne avec les transitaires afin de garantir un dédouanement sans encombre dans les pays de destination.

Témoignages clients

« Nous nous approvisionnons en colliers de serrage en aluminium pour lignes électriques auprès de ce fabricant depuis plus de huit ans, et la constance de la qualité et de la fiabilité est exceptionnelle. La volonté de leur équipe d’ingénierie d’optimiser les conceptions pour nos types de conducteurs spécifiques et leur capacité à respecter des échéanciers de projet serrés en font un partenaire indispensable pour nos projets de construction de réseaux électriques. » — David Richardson, responsable des achats, Midwest Electric Contractors, États-Unis

« L’alliance de prix compétitifs, d’une excellente qualité et d’une communication réactive distingue ce fournisseur sur le marché international. Son service d’emballage personnalisé, avec notre logo, s’est avéré particulièrement précieux pour notre activité de distribution, et le délai de livraison de quatre à six semaines répond parfaitement à nos besoins en matière de gestion des stocks. » — Sarah Thompson, Directrice de la chaîne d’approvisionnement, PowerGrid Components Ltd., Australie

Emballage, expédition et logistique

Nos protocoles d’emballage pour les colliers de serrage en aluminium privilégient la protection du produit lors du transport international tout en minimisant les frais liés au poids volumétrique, qui influent sur les coûts de fret. Chaque collier est emballé individuellement dans un sachet en polyéthylène contenant un sachet déshydratant afin de prévenir l’humidité et l’oxydation pendant le transport. Pour les installateurs et les distributeurs, nous proposons des emballages personnalisés imprimés, incluant des étiquettes d’identification du produit, des instructions d’installation et des consignes de sécurité dans plusieurs langues adaptées aux marchés de destination. Les colliers sont conditionnés par lots en quantités adaptées aux besoins des projets, les cartons intérieurs facilitant l’organisation et la manutention pour les équipes sur le terrain. Des matériaux de calage, tels que des inserts en mousse ou des séparateurs en carton ondulé, préviennent les dommages entre les composants lors des vibrations et de la manutention pendant le transport.

Pour l’expédition par voie maritime, les emballages destinés à l’exportation sont constitués de caisses en bois traité thermiquement, conformes à la norme phytosanitaire internationale ISPM-15, ce qui élimine les retards douaniers liés aux matériaux d’emballage en bois. Les dimensions des caisses optimisent le chargement des conteneurs, réduisant ainsi les coûts unitaires de transport pour les envois volumineux. Des matériaux barrières contre l’humidité protègent contre la condensation due au transport maritime. Les expéditions palettisées sont emballées sous film étirable et cerclées afin de garantir la stabilité du chargement lors des multiples manutentions tout au long de la chaîne logistique, de notre entrepôt jusqu’aux entrepôts de destination. Notre service expédition tient à jour des listes de colisage détaillées, indiquant le nombre de pièces, leur poids unitaire et les numéros d’identification des cartons, afin de faciliter la vérification à la réception et la gestion des stocks.

Nous collaborons avec des transitaires internationaux reconnus, offrant des services logistiques complets incluant le transport maritime de port à port, le dédouanement, la livraison à destination et l’assurance cargo. Nos coordinateurs logistiques organisent les expéditions en fonction des exigences de livraison de nos clients, en sélectionnant des itinéraires optimisant les délais et les coûts. Pour les envois urgents, le fret aérien assure une livraison express en 5 à 7 jours vers les principales destinations d’Amérique du Nord et d’Europe. Notre dossier d’exportation comprend tous les documents nécessaires au dédouanement, notamment les factures commerciales avec les codes de classification des marchandises, les certificats d’origine permettant de bénéficier d’un traitement tarifaire préférentiel en vertu des accords commerciaux applicables, et les listes de colisage avec une description détaillée des produits. Nous entretenons d’excellentes relations avec les autorités douanières et maîtrisons les exigences documentaires des principaux pays de destination, minimisant ainsi les risques de retards de dédouanement susceptibles d’impacter le calendrier des projets.

Glossaire technique

Les pinces de ligne sous tension sont des connecteurs électriques spécialisés conçus pour être installés et utilisés sur des conducteurs sous tension sans nécessiter la mise hors tension du système. Ces pinces doivent répondre à des exigences de sécurité strictes, notamment la compatibilité avec les outils isolés, une rigidité diélectrique élevée et une fiabilité mécanique optimale en conditions de travail sous tension. Le terme « ligne sous tension » indique précisément leur aptitude à être installées lorsque les circuits électriques restent sous tension et en fonctionnement.

Le conducteur ACSR ( conducteur en aluminium renforcé d’acier) est un conducteur composite constitué d’une âme centrale en acier lui conférant sa résistance mécanique, entourée de plusieurs couches de brins d’aluminium assurant la conductivité électrique. Les conducteurs ACSR sont largement utilisés pour les lignes de transport d’électricité aériennes grâce à leur excellent compromis entre résistance, conductivité et coût. Les pinces de fixation pour conducteurs ACSR doivent être adaptées à cette structure composite et prévenir la corrosion galvanique entre les composants en aluminium et en acier.

Le mil circulaire (abrégé kcmil pour les milliers de mils circulaires) est l’unité de mesure standard de la section des conducteurs électriques en Amérique du Nord. Un mil circulaire correspond à l’aire d’un cercle d’un mil (0,001 pouce) de diamètre. Ce système de mesure établit une relation directe entre la section du conducteur et sa capacité de transport de courant ainsi que ses caractéristiques de résistance électrique, ce qui en fait la méthode de spécification privilégiée dans les applications de distribution d’électricité et d’industrie électrique.

La résistance de contact désigne la résistance électrique présente à l’interface entre deux conducteurs ou entre un conducteur et une borne de connexion. Cette résistance génère de la chaleur lors du passage du courant (pertes par effet Joule), ce qui en fait un paramètre de performance critique pour les bornes de connexion sous tension. Le couple de serrage approprié, la qualité de l’état de surface et le choix du matériau influent sur les valeurs de résistance de contact, qui se situent généralement entre 10 et 50 micro-ohms pour des connexions en aluminium correctement installées.

L’effet corona se produit lorsque l’intensité du champ électrique à la surface d’un conducteur sous tension dépasse la rigidité diélectrique de l’air ambiant, créant une lueur visible et un bruit audible, tout en générant de l’ozone et en provoquant des interférences radioélectriques. Une conception appropriée des pinces de ligne sous tension comprend des rayons de courbure importants sur tous les bords et évite les angles vifs afin de minimiser la concentration du champ électrique susceptible d’amorcer un effet corona aux niveaux de tension typiques des lignes de transport d’électricité.

Le moulage sous pression est un procédé de formage des métaux de précision où l’aluminium en fusion est injecté sous haute pression dans des moules en acier, produisant des géométries complexes avec une excellente régularité dimensionnelle et des états de surface lisses. Cette méthode de fabrication est particulièrement adaptée aux corps de pinces pour lignes à haute tension nécessitant des contours internes complexes et des tolérances dimensionnelles précises, difficiles ou coûteuses à obtenir par usinage seul.

L’IACS ( International Annealed Copper Standard) est la norme de référence pour exprimer la conductivité électrique des métaux. Le cuivre recuit pur se voit attribuer une valeur de conductivité de 100 % IACS, les autres matériaux étant évalués par rapport à cette valeur de référence. L’alliage d’aluminium 1350 atteint une conductivité d’environ 61 % IACS, ce qui représente une excellente performance pour les matériaux conducteurs électriques à base d’aluminium.

Les travaux sous tension désignent les opérations de maintenance et de construction effectuées sur des équipements et conducteurs électriques sous tension sans coupure de courant. Cette méthode minimise les interruptions de service pour les clients, mais exige des outils spécialisés, une formation et des procédures de sécurité spécifiques. Les pinces de travail sous tension sont conçues spécifiquement pour faciliter ces méthodes grâce à des caractéristiques telles que les œillets de fixation pour perche isolante et des procédures d’installation isolées.

La pince à rainures parallèles est un type spécifique de pince pour conducteurs sous tension. Ses mâchoires opposées sont dotées de rainures parallèles usinées pour s’engager dans les brins du conducteur et assurer une prise mécanique sans pénétration ni déformation de celui-ci. Cette conception répartit la pression sur plusieurs points de contact, minimisant ainsi les dommages au conducteur et garantissant des connexions à faible résistance électrique, adaptées aux installations permanentes comme aux dérivations temporaires.

L’étrier de fixation désigne un support en forme de U intégré aux pinces de suspension pour lignes sous tension. Il assure l’interface mécanique de fixation aux traverses ou aux isolateurs de suspension. Sa conception permet un réglage angulaire afin de compenser les angles des conducteurs au niveau des structures de support, tout en garantissant une continuité électrique fiable au point de suspension. Cette configuration est essentielle pour les terminaisons en cul-de-sac et les structures angulaires où les conducteurs changent de direction.

Termes associés et variantes de produits

Les clients recherchant des pinces de ligne sous tension en aluminium consultent fréquemment les termes et variantes de produits suivants : pinces à rainures parallèles en aluminium pour conducteurs ACSR, pinces pour conducteurs sous tension pour systèmes de distribution, pinces de suspension pour lignes électriques aériennes, pinces de tension pour extrémités mortes de lignes de transport d’énergie, pinces pour conducteurs de type étrier avec œillets pour perche isolante, pinces en C en aluminium pour réparations de lignes d’urgence, connecteurs de dérivation pour circuits sous tension, pinces de connexion boulonnées pour conducteurs en aluminium, ensembles de suspension de fils formés, tiges et pinces d’armure hélicoïdales, connecteurs d’extrémité morte à compression pour lignes de transport d’énergie, extrémités mortes de type coin pour ACSR, connecteurs de dérivation sous tension pour applications sous tension, pinces de jonction à rainures parallèles pour travaux sur barres omnibus de sous-station, pinces pour conducteurs isolés pour distribution de fils couverts, corps de pinces en alliage d’aluminium avec quincaillerie en acier, pinces de réparation de conducteurs pour sections de câbles endommagées, pinces amortisseurs de vibrations pour conducteurs aériens, suspensions à prise d’armure pour conducteurs ACSR et AAC, connecteurs à cosses boulonnées pour applications de distribution.

Demandez un devis pour vos besoins en colliers de serrage en aluminium pour lignes électriques.

Vous souhaitez discuter des spécifications de vos colliers de serrage en aluminium pour lignes électriques avec notre équipe d’ingénieurs ? Que vous ayez besoin d’articles standard pour le réapprovisionnement régulier de vos stocks ou de colliers sur mesure pour des configurations de conducteurs spécifiques, nos spécialistes techniques sont prêts à vous fournir des devis détaillés, une assistance technique et un calendrier de livraison adaptés aux exigences de votre projet.

Contactez-nous dès aujourd’hui via votre canal de communication préféré :

- Pour obtenir un devis détaillé, veuillez nous contacter par e-mail à l’adresse sales@conex-casting.com. Merci d’indiquer les spécifications du conducteur, la quantité souhaitée et le délai de livraison pour une réponse plus rapide.

- Téléchargez notre catalogue technique : spécifications dimensionnelles complètes, options de matériaux et instructions d’application

- Contactez notre équipe technico-commerciale par téléphone ou WhatsApp : +91-22 43449300/23 – Accès direct au support technique pour les applications complexes et aux services de conception sur mesure

- Planifiez une consultation d’ingénierie : contactez-nous – Consultation par vidéoconférence ou par téléphone pour examiner les dessins techniques, discuter des exigences spécifiques et optimiser les spécifications.

Notre équipe technique répond à toutes les demandes dans les 24 heures, et les devis détaillés sont généralement fournis sous 48 heures pour les produits standard.