Fusione in bronzo in stampo permanente: produzione di precisione per applicazioni critiche

La fusione in bronzo in stampo permanente rappresenta un sofisticato processo di formatura dei metalli che combina la durevolezza e la resistenza alla corrosione delle leghe di bronzo con la precisione dimensionale e la finitura superficiale ottenibili tramite stampi metallici riutilizzabili. Questa tecnica di produzione è diventata sempre più essenziale per le industrie che richiedono componenti in bronzo di alta qualità e di elevata qualità, con eccellenti proprietà meccaniche e caratteristiche superficiali superiori. Siamo uno dei principali produttori ed esportatori di fusioni in bronzo in stampo permanente dall’India. Forniamo fusioni in bronzo di precisione al mercato mondiale da molti decenni. Il nostro stabilimento produttivo è specializzato nella produzione di componenti in bronzo complessi che soddisfano rigorosi standard internazionali, tra cui le specifiche ASTM, DIN, BS, JIS e IS. Con tre decenni di esperienza globale e competenza ingegneristica, forniamo fusioni in bronzo in stampo permanente che servono applicazioni critiche nei settori navale, aerospaziale, automobilistico, dei macchinari industriali e delle attrezzature specializzate. Il nostro impegno per la qualità, le capacità di lavorazione di precisione e la profonda conoscenza della metallurgia del bronzo ci consentono di produrre componenti che vanno da complessi corpi valvola e alloggiamenti per pompe a cuscinetti specializzati e parti meccaniche resistenti all’usura che funzionano in modo affidabile in ambienti operativi impegnativi.

Comprensione della tecnologia di fusione in stampo permanente

La fusione in conchiglia, nota anche come fusione a gravità, è un processo di fusione in cui il metallo fuso viene colato in stampi riutilizzabili realizzati in acciaio, ghisa o altri materiali metallici in grado di resistere a ripetuti cicli termici. A differenza della fusione in sabbia, in cui gli stampi vengono distrutti dopo ogni fusione, gli stampi in conchiglia possono produrre centinaia o addirittura migliaia di getti prima di richiedere la ristrutturazione o la sostituzione. Il processo inizia con il preriscaldamento dello stampo a una temperatura specifica che facilita il corretto flusso del metallo, prevenendone al contempo la solidificazione prematura. Il bronzo fuso viene quindi colato nella cavità dello stampo attraverso un sistema di colata progettato per ridurre al minimo la turbolenza e i gas intrappolati. La gravità aiuta il metallo a riempire completamente lo stampo, sebbene alcune varianti impieghino l’ausilio del vuoto o tecniche a bassa pressione per migliorare le caratteristiche di riempimento. Il metallo solidifica direzionalmente dalle pareti dello stampo verso il centro, creando una microstruttura a grana fine con proprietà meccaniche superiori rispetto alle fusioni in sabbia. Dopo la solidificazione, lo stampo si apre e il getto viene espulso, in genere mentre è ancora a temperatura elevata. Lo stampo viene quindi preparato per il ciclo successivo, che include la pulizia, l’ispezione e l’applicazione di agenti distaccanti o rivestimenti. Questo processo ciclico consente elevati ritmi di produzione mantenendo la costanza dimensionale tra più getti. Il processo in stampo permanente è particolarmente vantaggioso per le leghe di bronzo, poiché la velocità di raffreddamento controllata e la microstruttura densa ne esaltano le proprietà naturali, tra cui resistenza, resistenza all’usura e alla corrosione.

Fusione in bronzo in stampo permanente: selezione dei materiali e integrazione del processo

La fusione in conchiglia permanente del bronzo si riferisce specificamente all’applicazione della tecnologia di fusione in conchiglia permanente alle leghe di bronzo, materiali a base di rame contenenti stagno, alluminio, silicio, manganese o altri elementi di lega. La scelta del bronzo per la fusione in conchiglia permanente offre notevoli vantaggi grazie all’eccellente fluidità del materiale allo stato fuso, alla temperatura di fusione relativamente bassa rispetto ai metalli ferrosi e alle superiori caratteristiche di colabilità. Quando le leghe di bronzo vengono fuse in conchiglie permanenti, la rapida estrazione del calore attraverso le pareti metalliche della conchiglia produce una struttura a grana fine con proprietà meccaniche migliorate, tra cui maggiore resistenza alla trazione, migliore duttilità e maggiore resistenza alla fatica rispetto al bronzo fuso in sabbia. Il processo è particolarmente efficace per la produzione di geometrie complesse con spessore di parete costante, passaggi interni e caratteristiche esterne complesse che sarebbero difficili o impossibili da ottenere con la sola lavorazione meccanica. Il nostro stabilimento di produzione impiega tecniche avanzate di fusione in conchiglia permanente, ottimizzate specificamente per varie composizioni di bronzo, garantendo un adeguato controllo della temperatura della conchiglia, una progettazione ottimale dei canali di colata e una gestione ottimale della solidificazione. Il processo di fusione a stampo permanente per il bronzo richiede un’attenta selezione del rivestimento dello stampo, poiché la tendenza del bronzo a legarsi con gli stampi in ferro richiede barriere protettive che prevengano l’erosione dello stampo e facilitino al contempo la rimozione del getto. Utilizziamo rivestimenti per stampi e distaccanti brevettati, sviluppati in decenni di esperienza, per massimizzare la durata dello stampo e garantire al contempo una finitura superficiale superiore sulle fusioni in bronzo. L’ambiente termico controllato della fusione a stampo permanente riduce al minimo i problemi di ossidazione e porosità da gas, comuni nelle fusioni in bronzo, ottenendo componenti solidi e a tenuta di pressione adatti per applicazioni idrauliche e pneumatiche.

Vantaggi e benefici della fusione in stampo permanente in bronzo

La fusione in bronzo in conchiglia permanente offre numerosi vantaggi tecnici ed economici che la rendono il metodo di produzione preferito per componenti di precisione in bronzo in diversi settori. Il processo produce getti con una precisione dimensionale superiore, raggiungendo in genere tolleranze di ±0,015 pollici (±0,38 mm) per componenti di piccole e medie dimensioni senza lavorazioni secondarie, significativamente più strette rispetto alle tolleranze della fusione in sabbia di ±0,030 pollici (±0,76 mm) o superiori. La qualità della finitura superficiale della fusione in conchiglia permanente raggiunge 125-250 micropollici Ra come colata, eliminando o riducendo le operazioni di finitura post-fusione e i relativi costi. La microstruttura a grana fine risultante dalla rapida solidificazione in stampi metallici migliora le proprietà meccaniche del 15-25% rispetto alle equivalenti leghe di bronzo colate in sabbia, fornendo valori più elevati di resistenza alla trazione, snervamento e allungamento. Questo miglioramento delle prestazioni meccaniche consente ai progettisti di ridurre lo spessore delle pareti dei componenti e il peso complessivo mantenendo l’integrità strutturale, particolarmente utile nelle applicazioni aerospaziali e di trasporto, dove la riduzione del peso influisce direttamente sull’efficienza del carburante e sulla capacità di carico utile. Il processo di fusione in stampo permanente produce inoltre getti con porosità minima ed eccellente tenuta alla pressione, rendendo i getti in bronzo in stampo permanente ideali per corpi valvola idraulici, alloggiamenti pompe e componenti per la gestione dei fluidi, dove le perdite interne comprometterebbero le prestazioni. Dal punto di vista economico, la fusione in stampo permanente offre costi unitari inferiori per volumi di produzione medio-alti grazie a tempi di ciclo più rapidi, minori necessità di manodopera e operazioni secondarie minime rispetto alla fusione in sabbia. La ripetibilità del processo garantisce una qualità costante in tutte le fasi di produzione, riducendo i tassi di scarto e i costi di ispezione. I vantaggi ambientali includono la riduzione della produzione di rifiuti poiché gli stampi permanenti vengono riutilizzati migliaia di volte, e il processo di fusione più pulito riduce al minimo i problemi di qualità dell’aria associati ai leganti e agli additivi per la fusione in sabbia.

Prodotti e applicazioni tipici della fusione in stampo permanente del bronzo

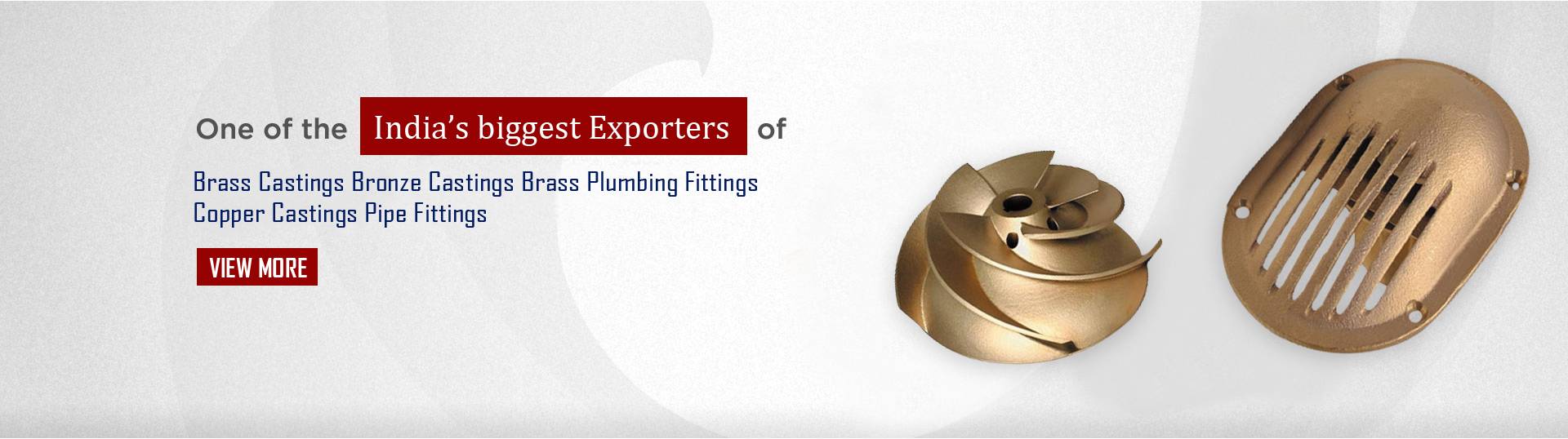

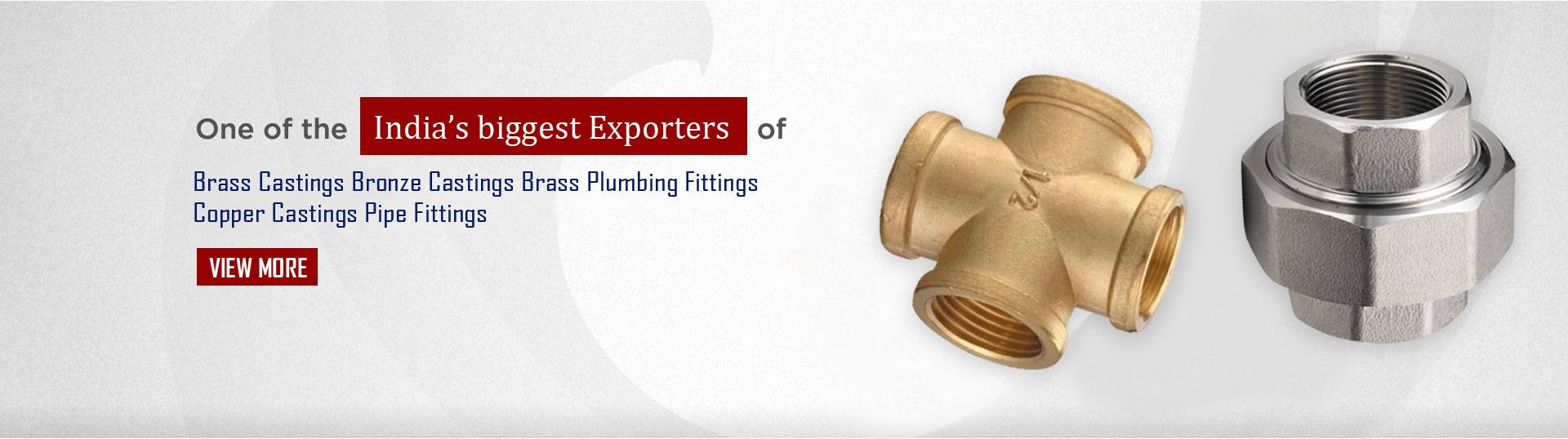

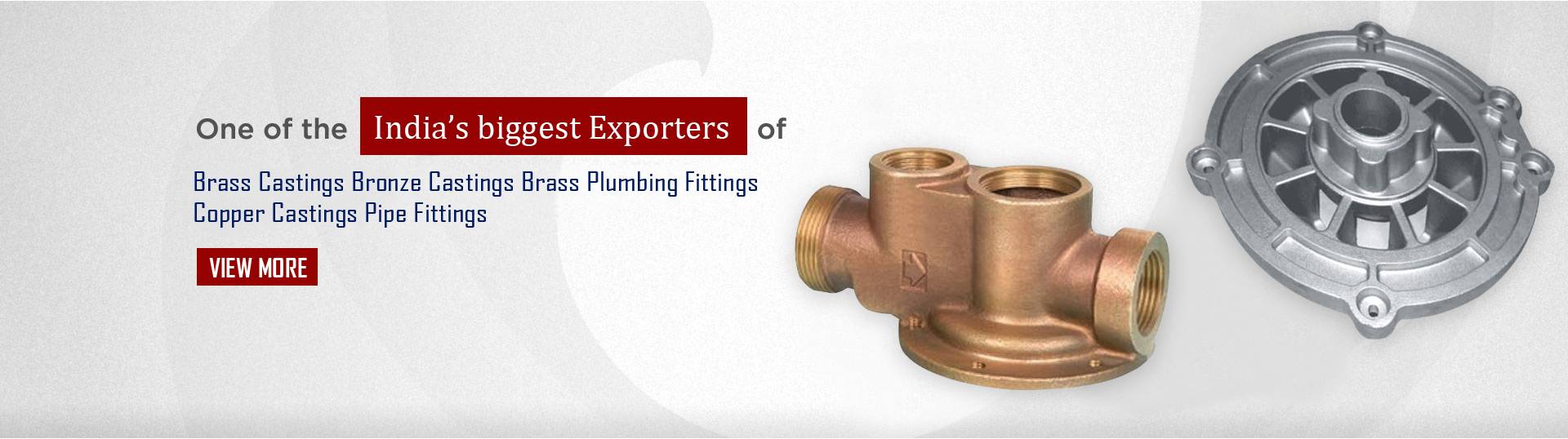

Le fusioni in bronzo a stampo permanente trovano ampia applicazione in tutti i settori che richiedono componenti che combinino la resistenza alla corrosione e le proprietà di basso attrito del bronzo con la precisione e l’integrità meccanica ottenibili grazie alla tecnologia dello stampo permanente. I sistemi di propulsione marina utilizzano ampiamente fusioni in bronzo a stampo permanente per mozzi delle eliche, assi dei timoni, raccordi passascafo, alloggiamenti delle pompe per acqua di mare e corpi valvola, dove la resistenza alla corrosione dell’acqua salata è fondamentale. Il settore dell’architettura navale utilizza fusioni in bronzo al manganese e bronzo all’alluminio a stampo permanente per componenti navali ad alta resistenza, tra cui bitte, cunei, bitte e componenti dello sterzo che devono resistere all’esposizione continua ad ambienti marini difficili. I produttori di pompe industriali si affidano alle fusioni in bronzo a stampo permanente per alloggiamenti delle giranti, corpi voluta, anelli di usura e alloggiamenti dei cuscinetti in applicazioni che gestiscono fluidi corrosivi, fanghi o mezzi abrasivi. Il settore del trattamento delle acque utilizza fusioni in bronzo a stampo permanente per corpi valvola, componenti delle pompe e alloggiamenti della strumentazione in reti idriche municipali, impianti di trattamento delle acque reflue e impianti di desalinizzazione. Le applicazioni di cuscinetti per impieghi gravosi utilizzano alloggiamenti per cuscinetti, boccole e rondelle reggispinta in bronzo fuso in stampo permanente, dove la resistenza all’usura e la capacità di carico sono fattori prestazionali critici. I settori elettrico ed elettronico richiedono fusioni in stampo permanente in bronzo al silicio e bronzo fosforoso per connettori elettrici, componenti di quadri elettrici e hardware di messa a terra che richiedono un’eccellente conduttività elettrica combinata con resistenza meccanica. Le applicazioni architettoniche includono ferramenta per porte in bronzo fuso in stampo permanente, corrimano, elementi decorativi e targhe commemorative, dove l’aspetto estetico integra la durata funzionale. La nostra competenza produttiva si estende alla produzione di fusioni in bronzo fuso in stampo permanente specializzate per applicazioni aerospaziali, tra cui alloggiamenti per attuatori, componenti per carrelli di atterraggio e raccordi per strumentazione, dove i progetti in cui il peso è fondamentale richiedono le proprietà meccaniche superiori ottenibili attraverso la tecnologia dello stampo permanente.

Fusioni in bronzo lavorate a macchina: operazioni di precisione post-fusione

Le fusioni in bronzo lavorate meccanicamente rappresentano l’integrazione della tecnologia di fusione in conchiglia permanente con lavorazioni meccaniche di precisione per ottenere dimensioni finali del componente, finiture superficiali e caratteristiche geometriche che vanno oltre le capacità delle superfici grezze. Il nostro approccio produttivo completo inizia con una progettazione ottimizzata della fusione che incorpora tolleranze di lavorazione appropriate, tipicamente comprese tra 0,030 e 0,060 pollici (da 0,76 a 1,52 mm) sulle superfici che richiedono una finitura di precisione. L’eccellente costanza dimensionale delle fusioni in bronzo in conchiglia permanente riduce al minimo le esigenze di asportazione di materiale e i tempi di lavorazione rispetto alle fusioni in sabbia, che spesso presentano variazioni dimensionali significative che richiedono un sovrametallo di lavorazione più ampio. Il nostro stabilimento impiega centri di lavoro CNC, operazioni di tornitura di precisione, foratura, maschiatura, alesatura e rettifica per trasformare i componenti in bronzo grezzi in parti finite che soddisfano specifiche rigorose. Le caratteristiche lavorate includono comunemente diametri di foro di precisione con tolleranze fino a ±0,0005 pollici (±0,013 mm), fori filettati secondo ANSI, ISO o altri standard internazionali, superfici di montaggio di precisione con specifiche di planarità fino a 0,001 pollici (0,025 mm) e contorni complessi che richiedono capacità di lavorazione multiasse. La microstruttura a grana fine del bronzo fuso in conchiglia permanente offre un’eccellente lavorabilità rispetto ad altri processi di fusione, producendo finiture superficiali superiori con un’usura minima degli utensili. Il nostro team di ingegneri collabora con i clienti per ottimizzare la geometria della fusione sia in termini di colabilità che di lavorabilità, integrando caratteristiche come carotaggi per i passaggi interni, punti di iniezione posizionati strategicamente che riducono al minimo le interruzioni di lavorazione e angoli di sformo che facilitano la rimozione della fusione, consentendo al contempo le successive operazioni di lavorazione. Il controllo qualità durante l’intero processo di lavorazione include l’ispezione dimensionale mediante macchine di misura a coordinate, la verifica della finitura superficiale, la calibrazione delle filettature e i test funzionali, se necessario. Manteniamo protocolli di controllo statistico di processo che garantiscono la coerenza tra i cicli di produzione, con studi di capacità che dimostrano indici di capacità di processo superiori a 1,33 per le dimensioni critiche.

Guida alla selezione della lega di bronzo per la fusione in stampo permanente

| Designazione della lega | Composizione (%) Cu/Sn/Zn/Altri | Standard internazionali | Applicazioni tipiche | Proprietà chiave |

|---|---|---|---|---|

| C90300 (Bronzo allo stagno) | 88Cu-8Sn-4Zn | ASTM B505, UNS C90300 | Cuscinetti, boccole, ingranaggi | Ottima resistenza all’usura, basso attrito |

| C90500 (Bronzo allo stagno) | 88Cu-10Sn-2Zn | ASTM B505, UNS C90500 | Cuscinetti per impieghi gravosi, componenti per valvole | Elevata capacità di carico, resistente alla corrosione |

| C90700 (Bronzo allo stagno) | 89Cu-11Sn | ASTM B505, UNS C90700 | Ferramenta marina, parti di pompe | Resistenza alla corrosione superiore |

| C92200 (Bronzo allo stagno e piombo) | 88Cu-6Sn-1.5Pb-4.5Zn | ASTM B584, BS 1400 LB2 | Boccole, cuscinetti, ingranaggi | Ottima lavorabilità |

| C93200 (bronzo allo stagno ad alto tenore di piombo) | 83Cu-7Sn-7Pb-3Zn | ASTM B584, SAE 660 | Cuscinetti generali, applicazioni a bassa velocità | Elevate proprietà anti-attrito |

| C95400 (Bronzo alluminio) | 85Cu-11Al-4Fe | ASTM B148, BS 1400 AB2, DIN 1714 | Eliche, ingranaggi, valvole marine | Eccezionale resistenza e resistenza alla corrosione |

| C95500 (bronzo nichel-alluminio) | 81Cu-11Al-4Fe-4Ni | ASTM B148, UNS C95500 | Componenti marini ad alta resistenza | Proprietà meccaniche superiori |

| C86300 (Bronzo al manganese) | 63Cu-25Zn-3Fe-6Al-3Mn | ASTM B147, BS 2874, DIN 17660 | Parti strutturali ad alta resistenza | Ottimo rapporto resistenza-peso |

| C87300 (bronzo al silicio) | 92Cu-6Si-2Zn | ASTM B411, UNS C87300 | Connettori elettrici, architettonici | Alta conduttività elettrica |

| C87500 (bronzo al silicio) | 82Cu-14Zn-4Si | ASTM B30, BS 2873 | Ferramenta marina, elementi di fissaggio | Buona resistenza alla corrosione |

| LG2 (Bronzo fosforoso) | 90Cu-10Sn-0.3P | BS 1400 PB1, DIN 1705 | Molle, contatti elettrici | Ottima resistenza alla fatica |

| CuSn12 | 88Cu-12Sn | DIN 1705, EN 1982 | Componenti di ingegneria generale | Buone proprietà di fusione |

| CAC702 (Bronzo alluminio) | 88Cu-9Al-3Fe | JIS H5120 | Standard dell’industria marittima giapponese | Proprietà bilanciate |

| ZCuSn10Pb1 | 89Cu-10Sn-1Pb | Cinese GB 1176 | Componenti per macchinari industriali | Prestazioni convenienti |

Flusso del processo di produzione e controllo di qualità

Il nostro processo di produzione di fusione in bronzo in stampo permanente segue un approccio sistematico che garantisce qualità e precisione dimensionale costanti in tutti i cicli di produzione. Il processo inizia con una progettazione accurata del modello e dello stampo utilizzando un software CAD/CAM avanzato che incorpora tolleranze di ritiro specifiche per ciascuna composizione della lega di bronzo, in genere comprese tra l’1,5% e il 2,0% a seconda della chimica della lega e della geometria di fusione. La fabbricazione dello stampo utilizza acciaio per utensili o ghisa di alta qualità in grado di resistere a migliaia di cicli termici, con lavorazioni meccaniche di precisione che garantiscono che le dimensioni della cavità dello stampo soddisfino le specifiche di progettazione entro ±0,001 pollici (±0,025 mm). La preparazione dello stampo include l’applicazione di rivestimenti ceramici proprietari che impediscono al bronzo di legarsi con il materiale dello stampo, facilitando al contempo la gestione termica e il distacco della fusione. Le nostre operazioni di fusione utilizzano forni elettrici a induzione con controllo preciso della temperatura, mantenendo le leghe di bronzo a temperature di colata ottimali comprese tra 1900 °F e 2100 °F (1038 °C e 1149 °C), a seconda della composizione della lega. Le procedure di degasaggio con argon o azoto riducono i gas disciolti che potrebbero causare difetti di porosità. L’operazione di colata richiede operatori qualificati che controllino la velocità di riempimento e la tecnica per ridurre al minimo la turbolenza e l’inclusione di ossidi. La temperatura dello stampo viene mantenuta tra 204 °C e 371 °C (400 °F e 700 °F) tramite sistemi di riscaldamento controllati, garantendo il corretto flusso del metallo e le caratteristiche di solidificazione. Dopo la solidificazione, i getti vengono sottoposti a raffreddamento controllato a temperatura ambiente, prevenendo stress termici e potenziali cricche. Le operazioni post-fusione includono la rimozione del canale di colata e del materozza, la pulizia superficiale tramite pallinatura o vibrofinitura e un’ispezione dimensionale completa. Procedure di trattamento termico come la distensione o la solubilizzazione possono essere applicate a seconda del tipo di lega e dei requisiti applicativi. I protocolli di controllo qualità includono analisi spettroscopiche per la verifica della composizione della lega, ispezione radiografica o ultrasonica per la solidità interna, verifica dimensionale tramite macchine di misura a coordinate e prove delle proprietà meccaniche tramite provini di trazione fusi insieme ai pezzi di produzione.

Macchinari e attrezzature per la fusione in conchiglia del bronzo

Il nostro stabilimento produttivo utilizza attrezzature all’avanguardia, specificamente configurate per le operazioni di fusione in bronzo in conchiglia permanente, garantendo qualità costante ed efficienza produttiva. Il reparto di fusione è dotato di diversi forni elettrici a induzione con capacità da 500 kg a 2000 kg, che garantiscono un controllo preciso della temperatura e cicli di fusione rapidi, essenziali per il mantenimento della corretta composizione chimica del bronzo. Questi forni integrano sistemi di monitoraggio automatico della temperatura con controllori digitali che mantengono le temperature di fusione entro ± 3 °C dai valori target. Per la preparazione delle leghe, utilizziamo sistemi di dosaggio automatizzati che introducono elementi di lega in sequenze controllate, garantendo l’uniformità compositiva durante ogni colata. Le stazioni di degasaggio, dotate di unità di degasaggio rotanti e sistemi a tappo poroso, rimuovono l’idrogeno disciolto e altri gas che compromettono l’integrità della fusione. L’area di colata in conchiglia permanente comprende diverse stazioni di colata, sia fisse che inclinabili, ciascuna dotata di sistemi di serraggio stampi idraulici o pneumatici che generano una forza sufficiente a impedire la separazione dello stampo durante la colata e la solidificazione del metallo. I sistemi di controllo della temperatura dello stampo utilizzano resistenze elettriche, bruciatori a gas o riscaldamento a induzione, a seconda delle dimensioni dello stampo e dei requisiti di produzione, mantenendo condizioni termiche ottimali durante l’intera produzione. I sistemi automatizzati di applicazione del rivestimento per stampi garantiscono una copertura uniforme di distaccanti e rivestimenti ceramici, fondamentali per la qualità della fusione e la durata dello stampo. Il nostro reparto di lavorazione meccanica è dotato di centri di lavoro CNC verticali e orizzontali a 3, 4 e 5 assi, in grado di gestire componenti che vanno da piccole parti di precisione a grandi fusioni di peso superiore a 227 kg. I centri di tornitura CNC con utensili motorizzati consentono di realizzare geometrie complesse in singole configurazioni, riducendo la movimentazione e migliorando la precisione. Le attrezzature di rettifica di precisione, tra cui rettificatrici piane, rettificatrici cilindriche e rettificatrici interne, raggiungono dimensioni finali e finiture superficiali secondo specifiche rigorose. Le attrezzature per il controllo qualità includono macchine di misura a coordinate con precisioni fino a 0,0001 pollici (0,0025 mm), comparatori ottici, strumenti di misura della finitura superficiale e durometri che garantiscono una verifica completa delle dimensioni e delle proprietà dei materiali.

Tolleranze dimensionali e specifiche tecniche

Le fusioni in bronzo in conchiglia permanente prodotte nel nostro stabilimento raggiungono costantemente tolleranze dimensionali significativamente più strette rispetto agli standard di settore per i processi di fusione convenzionali. Le dimensioni lineari sulle superfici grezze mantengono in genere tolleranze di ±0,015 pollici (±0,38 mm) per elementi fino a 6 pollici di lunghezza, con aumenti proporzionali per dimensioni maggiori secondo la formula: tolleranza = ±(0,015 + 0,002 × pollici aggiuntivi). Le superfici lavorate raggiungono abitualmente tolleranze di ±0,005 pollici (±0,13 mm) per le operazioni standard, con capacità di lavorazione di precisione che si estendono a ±0,0005 pollici (±0,013 mm) per le dimensioni critiche. Gli angoli di sformo sulle fusioni in conchiglia permanente variano da 1° a 3° a seconda della profondità e della complessità della cavità, significativamente inferiori ai 3°-5° tipicamente richiesti per le fusioni in sabbia. Le raccomandazioni sullo spessore minimo delle pareti variano in base alla lega e alle dimensioni del getto, generalmente da 0,125 pollici (3,2 mm) per i componenti di piccole dimensioni a 0,250 pollici (6,4 mm) per i getti più grandi, bilanciando l’integrità strutturale con le corrette caratteristiche di flusso del metallo. La finitura superficiale sulle superfici grezze di fusione misura in genere da 125 a 250 micropollici Ra, con superfici lavorate che raggiungono da 32 a 63 micropollici Ra tramite operazioni standard di tornitura e fresatura e 16 micropollici Ra o superiori tramite rettifica di precisione. Le specifiche di planarità per le superfici di montaggio raggiungono 0,001 pollici (0,025 mm) per pollice di lunghezza dopo la lavorazione, garantendo una tenuta e un allineamento adeguati nei componenti assemblati. Le tolleranze di rotondità e cilindricità per le superfici dei cuscinetti raggiungono una lettura totale dell’indicatore di 0,0005 pollici (0,013 mm), fondamentale per le applicazioni rotanti. Le specifiche della filettatura sono conformi agli standard ANSI B1.1, ISO 68-1 o specificati dal cliente, con filettature interne di Classe 2B e filettature esterne di Classe 2A standard e, se necessario, filettature di precisione di Classe 3.

Perché scegliere Conex Metals per le fusioni in bronzo in stampo permanente

Scegliere Conex Metals come fornitore di fusione in bronzo in conchiglia permanente offre vantaggi distintivi, frutto di tre decenni di eccellenza produttiva ed esperienza nel mercato globale. I nostri tempi di consegna accelerati, da 4 a 6 settimane dalla conferma dell’ordine alla spedizione, superano significativamente le medie del settore, grazie a una pianificazione della produzione ottimizzata, a un inventario costante di leghe comuni e a processi interni semplificati. A differenza dei concorrenti che considerano la comunicazione con i clienti un fattore secondario, il nostro team di ingegneri fornisce un supporto tecnico reattivo durante tutto il ciclo di vita del progetto, dalla consulenza iniziale alla progettazione fino alla produzione e alla consegna. Disponiamo di personale tecnico di lingua inglese disponibile in diversi fusi orari, garantendo risposte rapide alle richieste indipendentemente dalla posizione del cliente. La nostra flessibilità nei quantitativi di produzione si adatta sia allo sviluppo di prototipi con ordini minimi di soli 25 pezzi, sia a produzioni che si estendono a migliaia di componenti, con prezzi competitivi su tutto lo spettro dei volumi. Le capacità di imballaggio personalizzate includono l’etichettatura specifica del cliente, il posizionamento del logo e imballaggi protettivi specializzati che soddisfano i requisiti di spedizione internazionale per il trasporto aereo o marittimo. I nostri protocolli di garanzia della qualità superano le pratiche standard del settore, con test e documentazione completi, tra cui certificazioni dei materiali, rapporti di ispezione dimensionale e fotografie dei componenti finiti prima della spedizione. La competenza tecnica del nostro team di ingegneri ci consente di ottimizzare la progettazione in modo collaborativo, esaminando i disegni dei clienti e suggerendo modifiche che migliorino la colabilità, riducano i costi di produzione o migliorino le prestazioni dei componenti senza comprometterne la funzionalità. La nostra trentennale esperienza nell’esportazione verso mercati esigenti, tra cui Stati Uniti, Regno Unito, Canada e Australia, dimostra la nostra conoscenza degli standard qualitativi internazionali, dei requisiti di documentazione e della logistica di spedizione. Manteniamo la certificazione ISO 9001:2015 con audit periodici di terze parti che convalidano i nostri sistemi di gestione della qualità, offrendo ai clienti la certezza di una qualità costante dei prodotti.

Settori e applicazioni serviti

Le fusioni in bronzo in stampo permanente prodotte presso il nostro stabilimento servono ad applicazioni critiche in diversi settori industriali, dove le prestazioni dei materiali, la precisione dimensionale e l’affidabilità sono fondamentali. L’industria navale rappresenta il nostro principale settore di applicazione, con componenti che includono mozzi per eliche per navi commerciali, imbarcazioni militari e imbarcazioni da diporto, alloggiamenti per pompe ad acqua di mare per sistemi di raffreddamento e operazioni di zavorra, corpi valvola per sistemi di tubazioni di bordo e raccordi specializzati per piattaforme petrolifere offshore e apparecchiature sottomarine. Le applicazioni aerospaziali utilizzano le nostre fusioni in bronzo di precisione negli alloggiamenti degli attuatori, dove la riduzione del peso e la resistenza meccanica sono fondamentali, nei componenti dei pannelli strumenti che richiedono stabilità dimensionale a temperature estreme e nelle boccole specializzate per i meccanismi di controllo del volo. Il settore petrolifero e del gas utilizza le nostre fusioni in bronzo in stampo permanente per componenti di trim delle valvole nelle apparecchiature per teste di pozzo, componenti di pompe per applicazioni di fondo pozzo e alloggiamenti per strumentazione in aree classificate pericolose che richiedono materiali antiscintilla. Gli impianti di trattamento delle acque e delle acque reflue utilizzano le nostre fusioni in corpi valvola di grande diametro, componenti di pompe che gestiscono fluidi corrosivi o abrasivi e alloggiamenti per dispositivi di misurazione che richiedono stabilità dimensionale a lungo termine. I produttori di macchinari industriali integrano le nostre fusioni in bronzo in gruppi di cuscinetti ad alto carico, componenti di riduttori, alloggiamenti di sistemi idraulici ed elementi di macchine resistenti all’usura. Il settore della generazione di energia utilizza le nostre fusioni in componenti di sistemi di raffreddamento ad acqua, ausiliari per turbine e raccordi specializzati per applicazioni sia convenzionali che rinnovabili. Gli appaltatori del settore della difesa specificano le nostre fusioni in bronzo per applicazioni navali, componenti di artiglieria e attrezzature specializzate in cui la tracciabilità dei materiali e la documentazione di qualità sono obbligatorie. I mercati dell’architettura e dell’edilizia utilizzano le nostre fusioni in bronzo decorative e funzionali per ferramenta per porte, sistemi di corrimano, targhe commemorative ed elementi architettonici personalizzati che richiedono sia un aspetto estetico che una lunga durata.

Proprietà tecniche delle comuni leghe di bronzo

| Proprietà | C90300 | C90500 | C93200 | C95400 | C86300 |

|---|---|---|---|---|---|

| Resistenza alla trazione (psi) | 40.000 | 45.000 | 35.000 | 90.000 | 90.000 |

| Limite di snervamento (psi) | 20.000 | 22.000 | 18.000 | 45.000 | 50.000 |

| Allungamento (%) | 20 | 18 | 15 | 15 | 18 |

| Durezza Brinell | 70 | 75 | 60 | 170 | 180 |

| Conduttività termica (BTU/ora/ft²/°F/pollice) | 360 | 340 | 380 | 240 | 200 |

| Conduttività elettrica (% IACS) | 15 | 14 | 16 | 14 | 12 |

| Densità (lb/in³) | 0,318 | 0,320 | 0,319 | 0,276 | 0,303 |

| Intervallo di fusione (°F) | 1825-1925 | 1810-1900 | 1650-1850 | 1900-2020 | 1650-1790 |

| Coefficiente di espansione (pollici/pollici/°F × 10⁻⁶) | 10.0 | 10.2 | 10.4 | 9.0 | 11.6 |

Opzioni di finitura superficiale e placcatura

I getti in bronzo realizzati in stampo permanente possono essere forniti con diverse finiture superficiali e placcature per migliorarne l’aspetto, aumentarne la resistenza alla corrosione o modificarne le proprietà superficiali per applicazioni specifiche. La finitura superficiale grezza, ottenuta con il nostro processo di stampaggio permanente, varia in genere da 125 a 250 micropollici Ra, adatta a numerose applicazioni senza ulteriori lavorazioni. Per un aspetto estetico migliore o una maggiore protezione dalla corrosione, i componenti vengono sottoposti a operazioni di finitura vibratoria o burattatura che levigano le irregolarità superficiali e producono finiture opache uniformi. La granigliatura crea una texture superficiale uniforme, rimuovendo al contempo scaglie e piccole imperfezioni superficiali, preparando i componenti per le successive operazioni di finitura o conferendo loro un gradevole aspetto grigio opaco. Le superfici lavorate raggiungono 32-63 micropollici Ra tramite operazioni standard, mentre la rettifica di precisione produce finiture a specchio inferiori a 16 micropollici Ra quando necessario per superfici di supporto o applicazioni estetiche. I trattamenti di pulizia chimica rimuovono oli residui, ossidi e contaminanti, lasciando superfici metalliche brillanti che esaltano il colore dorato naturale del bronzo. Per applicazioni che richiedono un’ulteriore protezione dalla corrosione, offriamo rivestimenti in nichel elettrodeposto con finiture lucide, satinate o opache, con spessori che vanno da 0,0002 a 0,002 pollici. La cromatura fornisce superfici eccezionalmente dure e resistenti all’usura per componenti sottoposti a condizioni abrasive o che richiedono caratteristiche di attrito ridotte. La stagnatura offre un’eccellente saldabilità e conformità alimentare per componenti utilizzati in applicazioni di acqua potabile o di trasformazione alimentare. I rivestimenti organici, inclusi i sistemi di verniciatura a polvere e a liquido, offrono opzioni di colore e una maggiore protezione dalla corrosione, in particolare per applicazioni architettoniche. I sistemi di verniciatura trasparente preservano l’aspetto naturale del bronzo, prevenendone l’ossidazione e l’ossidazione durante lo stoccaggio e l’uso. I trattamenti di passivazione migliorano chimicamente lo strato di ossido naturale sulle superfici in bronzo, migliorandone la resistenza alla corrosione senza alterarne le dimensioni o l’aspetto.

Tempi di produzione e tempi di consegna

I nostri processi di produzione semplificati e l’efficiente pianificazione della produzione consentono tempi di consegna competitivi per le fusioni in bronzo in stampo permanente, mantenendo al contempo standard qualitativi senza compromessi. I tempi di produzione standard per lo sviluppo di nuovi stampi e la produzione del primo articolo variano da 4 a 6 settimane dal ricevimento dei disegni approvati e dell’ordine di acquisto, comprendendo la progettazione del modello, la fabbricazione dello stampo, le prove di fusione iniziali, la verifica dimensionale e l’approvazione del cliente. Per gli ordini ripetuti che utilizzano stampi esistenti, i cicli di produzione si riducono a 3-4 settimane, a seconda della quantità ordinata e del programma di produzione corrente. Le capacità di servizio rapido soddisfano le esigenze urgenti dei clienti con un’elaborazione rapida, riducendo i tempi di consegna a 2-3 settimane per le situazioni con stampi esistenti, in base alla disponibilità della capacità produttiva e a eventuali sovrapprezzi. Il nostro sistema di pianificazione della produzione mantiene la visibilità in tempo reale dei lavori in corso, consentendo consegne precise e una comunicazione proattiva sullo stato degli ordini. I progetti di sviluppo di prototipi ricevono una gestione prioritaria con risorse ingegneristiche dedicate, con la consegna dei campioni iniziali in genere entro 2-3 settimane per la convalida e i test di progettazione. Le grandi produzioni traggono vantaggio da programmi di produzione pianificati che possono estendere i tempi di consegna, ottimizzando al contempo l’efficienza produttiva e riducendo i costi per pezzo attraverso campagne di produzione dedicate. Le spese di spedizione internazionali aggiungono circa 1-2 settimane per il trasporto marittimo verso destinazioni nordamericane ed europee, con opzioni di trasporto aereo disponibili per spedizioni urgenti che raggiungono i clienti entro 3-5 giorni. Il nostro impegno per la puntualità delle consegne supera il 95% rispetto alle date di consegna inizialmente previste, a dimostrazione dell’affidabilità delle nostre capacità di pianificazione ed esecuzione della produzione.

Eccellenza nell’imballaggio, nella documentazione e nella spedizione

Il nostro approccio completo all’imballaggio e alla spedizione garantisce che le fusioni in bronzo in stampo permanente arrivino presso le strutture del cliente in perfette condizioni, con documentazione completa a supporto dell’ispezione in ricezione e del controllo dell’inventario. L’imballaggio dei singoli componenti utilizza carta o plastica VCI (inibitore di corrosione da vapore) che protegge le superfici in bronzo dalla corrosione atmosferica durante lo stoccaggio e il trasporto, particolarmente importante per le spedizioni internazionali esposte a condizioni di umidità variabili. I componenti vengono quindi organizzati in scatole di cartone ondulato personalizzate con divisori interni che impediscono il movimento e i danni da contatto, oppure posizionati su pallet personalizzati con pellicola termoretraibile e protezione degli angoli per le fusioni di grandi dimensioni. Tutti gli imballaggi includono etichette esterne chiaramente contrassegnate che identificano il contenuto, la quantità, il numero dell’ordine di acquisto del cliente e le istruzioni di movimentazione in inglese e nella lingua del paese di destinazione, ove applicabile. Per i clienti che richiedono l’etichettatura privata, realizziamo imballaggi personalizzati con loghi aziendali, codici articolo e istruzioni di movimentazione specifiche incorporate nei materiali di imballaggio. La documentazione per l’esportazione include fatture commerciali che specificano i codici di classificazione doganale corretti, distinte di imballaggio con peso lordo e netto, certificati di origine quando richiesti per accordi commerciali preferenziali e certificazioni dei materiali che documentano la chimica della lega, le proprietà meccaniche e la conformità agli standard specificati. Ogni spedizione è corredata da documentazione di qualità, inclusi rapporti di ispezione dimensionale che mostrano i valori misurati rispetto alle tolleranze di specifica, certificati di prova dei materiali derivanti da analisi spettrografica, certificazioni di trattamento termico, ove applicabile, e documentazione fotografica dei componenti finiti. Per i clienti che implementano programmi di controllo statistico di processo, forniamo studi di capacità e carte di controllo che dimostrano la stabilità e l’efficienza del processo. La selezione del metodo di spedizione tiene conto delle esigenze del cliente in termini di costi e tempi di transito, con il trasporto marittimo consolidato che offre un trasporto economico per ordini di grandi dimensioni, il trasporto aereo che consente una consegna rapida per esigenze urgenti e i servizi di corriere che gestiscono piccoli pacchi che richiedono tracciamento porta a porta e sdoganamento accelerato.

Testimonianze dei clienti: prestazioni e partnership nel mondo reale

James Mitchell, Responsabile degli acquisti, Marine Systems Inc., Seattle, USA

“Da oltre otto anni ci riforniamo di fusioni in bronzo in conchiglia permanente da Conex Metals per i corpi delle nostre pompe navali commerciali e la costanza della qualità non smette mai di stupirci. La disponibilità del loro team di ingegneri a collaborare all’ottimizzazione del progetto ci ha fatto risparmiare quasi il 22% sui costi dei materiali per la nostra ultima serie di pompe, migliorandone al contempo le prestazioni. I tempi di consegna di 4 settimane superano di diverse settimane quelli dei nostri fornitori nazionali e la comunicazione durante tutto il processo è eccezionale. Ogni spedizione arriva con una documentazione completa che supera senza problemi il nostro controllo di ricezione e non abbiamo riscontrato alcun rifiuto nei nostri ultimi quattordici ordini, per un totale di oltre 3.700 fusioni. La loro conoscenza delle specifiche ASTM e la capacità di fornire certificazioni dei materiali che soddisfano i requisiti del nostro sistema di qualità li rendono un partner inestimabile nella nostra catena di fornitura.”

David Thompson, Direttore tecnico, Precision Fluid Controls Ltd., Birmingham, Regno Unito

“Il passaggio alla produzione di corpi valvola tramite il processo di fusione in conchiglia permanente in bronzo di Conex Metals è stata una delle nostre migliori decisioni produttive degli ultimi anni. La precisione dimensionale che raggiungono ci consente di ridurre al minimo le lavorazioni secondarie, riducendo i costi di produzione complessivi di circa il 18% rispetto al nostro precedente fornitore di fusione in sabbia. Ciò che distingue davvero Conex Metals è il loro supporto tecnico proattivo: i loro ingegneri hanno identificato un potenziale problema di porosità nel nostro progetto originale e hanno suggerito modifiche al sistema di iniezione che hanno completamente eliminato il problema prima ancora che producessimo i primi articoli. L’imballaggio personalizzato con le nostre etichette aziendali e i codici articolo si integra perfettamente nel nostro sistema di inventario e la loro flessibilità nella gestione sia di piccoli lotti di sviluppo che di serie ci offre l’agilità di cui abbiamo bisogno nel mercato competitivo odierno. Dopo tre anni e diverse linee di prodotto, rimangono il nostro fornitore preferito di fusione in bronzo.”

Domande e risposte tecniche complete: fusione in bronzo in stampo permanente

Quali sono i quantitativi minimi d’ordine richiesti per le fusioni in bronzo in conchiglia? Le nostre flessibili capacità produttive consentono ordini minimi di 25 pezzi per progetti di prototipazione e sviluppo, con prezzi ottimali a partire da quantità di 100 pezzi. Collaboriamo con i clienti per bilanciare i costi di ammortamento degli stampi con le spese di produzione per pezzo, spesso consigliando quantitativi iniziali di prototipi seguiti da ordini di produzione che sfruttano l’investimento esistente in stampi.

È possibile modificare i progetti dei clienti esistenti per migliorare la colabilità o ridurre i costi di produzione? Il nostro team di ingegneri esamina regolarmente i disegni dei clienti e fornisce raccomandazioni di value engineering che migliorano la colabilità, riducono il consumo di materiale, eliminano le operazioni secondarie o migliorano le prestazioni dei componenti. Questi servizi di ottimizzazione collaborativa della progettazione hanno portato a riduzioni dei costi dal 15% al 30% per numerosi clienti, mantenendo o migliorando funzionalità e qualità.

Quali tolleranze dimensionali è possibile ottenere su getti in bronzo realizzati in conchiglia? Le tolleranze allo stato grezzo di fusione si mantengono in genere entro ±0,015 pollici su dimensioni fino a 6 pollici, con aumenti proporzionali per le caratteristiche più grandi, mentre le superfici lavorate raggiungono abitualmente ±0,005 pollici, con operazioni di precisione che raggiungono ±0,0005 pollici. Queste tolleranze superano significativamente le capacità di fusione in sabbia e spesso eliminano le operazioni secondarie richieste dai processi di fusione convenzionali.

A quali standard internazionali sono conformi i vostri getti in bronzo? I nostri getti in bronzo in conchiglia permanente sono conformi alle specifiche ASTM B505, B584, B148, B30 per varie leghe, agli standard britannici della serie BS 1400, agli standard tedeschi DIN 1705 e 17660, alle specifiche giapponesi JIS H5120 e agli standard indiani IS 319. Forniamo certificazioni dei materiali e rapporti di prova che documentano la conformità agli standard specificati per ogni spedizione.

Quali sono le proprietà meccaniche delle fusioni in bronzo realizzate in stampo permanente rispetto alle fusioni in sabbia? Le fusioni in bronzo realizzate in stampo permanente presentano una resistenza alla trazione dal 15% al 25% superiore, una maggiore duttilità e una resistenza alla fatica superiore rispetto alle fusioni in sabbia equivalenti, grazie a velocità di solidificazione più elevate che producono strutture a grana più fine. La microstruttura più densa offre inoltre una migliore tenuta alla pressione e una ridotta porosità, fondamentali per applicazioni idrauliche e pneumatiche.

Quali dimensioni e pesi massimi di fusione può produrre il vostro impianto? Le nostre attrezzature per la fusione in conchiglia permanente gestiscono componenti fino a 36 pollici di dimensione massima e 150 libbre di peso, coprendo la maggior parte delle applicazioni di fusione del bronzo. Per componenti più grandi che superano questi parametri, possiamo consigliare processi alternativi o discutere soluzioni di utensili personalizzate per soddisfare requisiti specifici.

Fornite certificazioni dei materiali e rapporti di prova con le spedizioni? Ogni spedizione include una documentazione completa che include certificazioni dei materiali con risultati di analisi spettrografiche, rapporti di ispezione dimensionale che mostrano le dimensioni misurate rispetto a quelle specificate, dati dei test sulle proprietà meccaniche, se specificati, e fotografie dei componenti finiti. Questa documentazione supporta l’ispezione alla ricezione da parte del cliente, i requisiti del sistema di qualità e le esigenze di tracciabilità.

Potete produrre getti in bronzo con composizioni di leghe specifiche per il cliente? Pur mantenendo un ampio inventario di leghe di bronzo standard conformi alle specifiche internazionali, le nostre capacità metallurgiche si estendono alla produzione di composizioni di leghe personalizzate quando le applicazioni dei clienti richiedono combinazioni di proprietà specifiche. Collaboriamo con i clienti per sviluppare specifiche di lega, condurre test di proprietà e convalidare le caratteristiche prestazionali prima dell’avvio della produzione.

Quali finiture superficiali sono disponibili per le fusioni in bronzo realizzate in conchiglia permanente? Le superfici grezze raggiungono una Ra da 125 a 250 micropollici, le superfici lavorate raggiungono una Ra da 32 a 63 micropollici tramite operazioni standard, mentre la rettifica di precisione produce finiture a specchio inferiori a 16 micropollici. Ulteriori opzioni di finitura includono la pallinatura, la finitura a vibrazione, la brillantatura chimica e vari processi di placcatura, tra cui nichel, cromo e stagno, per una maggiore protezione dalla corrosione o per esigenze estetiche.

Come garantite una qualità costante in tutti i cicli di produzione? Il nostro sistema di gestione della qualità certificato ISO 9001:2015 implementa il controllo statistico di processo, protocolli di ispezione del primo articolo, verifiche dimensionali in corso di lavorazione, procedure di ispezione finale e pratiche di documentazione complete. Effettuiamo studi di capacità che dimostrano indici di capacità di processo superiori a 1,33 per le dimensioni critiche, garantendo una qualità costante e conforme alle specifiche del cliente per tutti i quantitativi di produzione.

Quali sono le applicazioni tipiche per le fusioni in conchiglia permanente in bronzo-alluminio? Le leghe di bronzo-alluminio come C95400 e C95500 eccellono in eliche navali, giranti per pompe, componenti per valvole, ingranaggi e componenti strutturali, dove l’eccezionale resistenza combinata con una superiore resistenza alla corrosione giustifica i costi dei materiali più elevati. Queste leghe offrono una resistenza simile a quella degli acciai bassolegati, pur mantenendo la resistenza alla corrosione del bronzo in acqua di mare e in ambienti chimici.

Siete in grado di gestire operazioni secondarie come lavorazioni meccaniche, placcatura e assemblaggio? Il nostro stabilimento verticalmente integrato offre servizi completi di lavorazioni secondarie, tra cui lavorazioni meccaniche CNC, foratura, maschiatura, rettifica, trattamento termico, placcatura, verniciatura e sotto-assemblaggio. Questa capacità di fornire un unico fornitore semplifica la gestione della supply chain, riduce i tempi di consegna e garantisce un unico punto di controllo per la qualità dei componenti finiti.

Quali sono i termini di pagamento e le opzioni di spedizione internazionale che offrite? I termini di pagamento standard includono bonifico bancario con anticipo del 30% e acconto del 70% sui documenti di spedizione, con opzioni di lettera di credito disponibili per i clienti consolidati. Le spedizioni internazionali si avvalgono di spedizionieri affidabili con trasporto marittimo consolidato per grandi spedizioni economiche, trasporto aereo per esigenze urgenti e servizi di corriere porta a porta per campioni e piccoli ordini.

Come gestite gli ordini urgenti o le esigenze di produzione accelerata? Il nostro sistema di pianificazione della produzione soddisfa le esigenze urgenti attraverso l’elaborazione accelerata, le operazioni straordinarie e l’assegnazione prioritaria delle lavorazioni. Il servizio urgente in genere riduce i tempi di consegna standard del 30-40%, a seconda dell’utilizzo attuale della capacità produttiva, con una comunicazione proattiva sulla fattibilità e sui potenziali costi aggiuntivi prima dell’impegno.

Quali vantaggi offre la fusione in conchiglia rispetto alla microfusione per i componenti in bronzo? La fusione in conchiglia offre cicli di produzione più rapidi, costi di attrezzaggio inferiori e prezzi unitari più convenienti per volumi di produzione medio-alti rispetto alla microfusione. Mentre la microfusione eccelle per geometrie estremamente complesse e dettagli molto piccoli, la fusione in conchiglia offre una precisione dimensionale e proprietà meccaniche superiori per la maggior parte delle applicazioni di componenti in bronzo, a un costo totale significativamente inferiore.

Glossario dei termini tecnici nella fusione in stampo permanente del bronzo

Stampo permanente : stampo metallico riutilizzabile costruito in acciaio o ghisa in grado di produrre centinaia o migliaia di getti prima di richiedere la ristrutturazione, offrendo una precisione dimensionale e una finitura superficiale superiori rispetto agli stampi monouso come conchiglie di fusione in sabbia o a cera persa.

Lega di bronzo : metallo a base di rame contenente stagno, alluminio, silicio, manganese o altri elementi di lega che migliorano proprietà specifiche come resistenza, resistenza alla corrosione, resistenza all’usura o lavorabilità, con composizioni standardizzate da specifiche internazionali tra cui ASTM, BS, DIN e JIS.

Sistema di colata : rete di canali comprendente materozze, canali di colata e porte che controllano il flusso del metallo fuso dal bacino di colata alla cavità dello stampo, progettati per ridurre al minimo la turbolenza, impedire l’intrappolamento del gas e promuovere la solidificazione direzionale per getti sani e privi di difetti di porosità.

Degasaggio : processo di rimozione dei gas disciolti, principalmente idrogeno, dal bronzo fuso mediante tecniche quali trattamento sotto vuoto, spurgo con gas inerte o degasatori chimici, prevenendo difetti di porosità del gas che compromettono le proprietà meccaniche e la tenuta alla pressione nelle fusioni finite.

Angolo di sformo : leggera conicità incorporata nel design della fusione perpendicolare alla linea di separazione che facilita la rimozione della fusione dallo stampo senza danni, in genere compresa tra 1° e 3° per le fusioni in stampo permanente rispetto ai 3° e 5° richiesti per le fusioni in sabbia.

Tolleranza di restringimento : compensazione dimensionale incorporata nel modello e nella progettazione dello stampo che tiene conto della contrazione volumetrica quando il bronzo fuso si solidifica e si raffredda a temperatura ambiente, in genere dall’1,5% al 2,0% a seconda della composizione della lega e della geometria della fusione.

Sovrametallo di lavorazione : materiale extra deliberatamente incorporato sulle superfici di fusione che richiedono precisione dimensionale finale o finitura superficiale superiore, consentendo la rimozione del materiale tramite operazioni di lavorazione, garantendo al contempo che le dimensioni finite soddisfino le tolleranze delle specifiche.

Struttura granulare : disposizione cristallina microscopica all’interno di metallo solidificato che determina proprietà meccaniche tra cui resistenza, duttilità e tenacità, con strutture a grana fine derivanti dal rapido raffreddamento permanente dello stampo che forniscono proprietà superiori rispetto alle strutture di fusione in sabbia a grana grossa.

Rivestimento dello stampo : materiale protettivo a base di ceramica applicato alle superfici permanenti dello stampo che impedisce al bronzo di legarsi al materiale dello stampo, controllando al contempo la velocità di trasferimento del calore, facilitando il rilascio della fusione e prolungando la durata dello stampo attraverso migliaia di cicli di fusione.

Tenuta alla pressione : caratteristica di fusione che indica l’assenza di porosità o difetti interconnessi che consentono perdite di fluido sotto pressione idraulica o pneumatica, fondamentale per corpi valvola, alloggiamenti pompa e componenti di movimentazione fluidi in applicazioni ad alta pressione.

Trattamento termico : processi di riscaldamento e raffreddamento controllati, tra cui distensione, trattamento di soluzione o invecchiamento, applicati a getti di bronzo per modificare le proprietà meccaniche, alleviare le tensioni residue dalla solidificazione o ottimizzare la microstruttura per applicazioni specifiche.

Tracciabilità : sistema di documentazione che tiene traccia dell’origine del materiale, della cronologia di lavorazione, dei risultati delle ispezioni e della destinazione finale di ogni lotto di produzione o singola fusione, essenziale per applicazioni aerospaziali, di difesa e critiche che richiedono registrazioni complete della qualità.

Termini di ricerca correlati per fusione in stampo permanente in bronzo

Fusione a gravità in bronzo, fusioni in bronzo alluminio, componenti in bronzo manganese, boccole in bronzo stagno, fusioni in bronzo marino, fusione permanente in lega di rame, fusione di precisione in bronzo, parti in bronzo ad alta resistenza, fusioni in bronzo resistenti alla corrosione, corpi valvola in bronzo, alloggiamenti per pompe in bronzo, fusione in stampo permanente vs fusione in sabbia, alloggiamenti per cuscinetti in bronzo, fusioni in bronzo silicio, componenti in bronzo navale, mozzi per eliche in bronzo, fusioni in bronzo architettonico, grezzi per ingranaggi in bronzo, cuscinetti in bronzo al piombo, fusioni in bronzo fosforoso, componenti elettrici in bronzo, fusioni in bronzo industriale, parti in bronzo lavorate, leghe di bronzo personalizzate, produttore di fusioni in bronzo in India, fusioni in bronzo per l’esportazione, specifiche ASTM per il bronzo, standard BS per il bronzo, leghe di bronzo DIN, tolleranze di fusione in bronzo, finiture superficiali in bronzo, proprietà meccaniche del bronzo, processo di fusione in stampo permanente, progettazione di stampi in bronzo, applicazioni di fusione in bronzo, bronzo di grado marino, bronzo resistente all’acqua di mare, cuscinetti in bronzo ad alto carico, bronzo resistente all’usura, bronzo per pompe, bronzo per valvole, fusioni di ferramenta in bronzo, parti di strumentazione in bronzo, componenti in bronzo aerospaziale.

Metriche di prestazione e standard di qualità

I getti in bronzo in stampo permanente prodotti presso il nostro stabilimento soddisfano o superano costantemente i parametri prestazionali stabiliti da decenni di esperienza produttiva e dal feedback dei clienti. I test sulle proprietà meccaniche sui getti campione di ogni colata di produzione dimostrano valori di resistenza alla trazione che raggiungono tipicamente il 95%-105% dei valori nominali delle specifiche con variazioni minime, riflettendo la coerenza metallurgica del nostro processo di stampaggio permanente. Gli studi di capacità dimensionale condotti su caratteristiche critiche durante le fasi di produzione producono indici di capacità di processo (Cpk) superiori a 1,33 per le dimensioni lavorate e 1,10 per le dimensioni grezze, ben al di sopra della soglia minima di 1,00, che indica processi di produzione stabili e performanti. Le misurazioni della finitura superficiale hanno una media di 180 micropollici Ra sulle superfici grezze e 45 micropollici Ra sulle superfici lavorate standard, garantendo un aspetto estetico e prestazioni funzionali superiori ai tipici requisiti dei clienti. La valutazione della porosità tramite ispezione radiografica dimostra una solida struttura del getto con tassi di accettazione superiori al 98% per applicazioni a tenuta di pressione, riducendo al minimo i costi di scarto e i ritardi di consegna. I parametri di performance delle consegne mostrano un tasso di puntualità del 96% in base alle date concordate con il cliente, a dimostrazione di una pianificazione affidabile della produzione e di una comunicazione proattiva in caso di problemi di tempistica. I sondaggi sulla soddisfazione del cliente condotti annualmente ottengono una valutazione media di 4,6 su una scala di 5 punti nelle categorie qualità, consegna, comunicazione e supporto tecnico, a dimostrazione di un’eccellenza costante in tutti gli aspetti dell’interazione con il cliente.

Intervalli di dimensioni standard per fusioni in bronzo in stampo permanente

| Tipo di fusione | Dimensione minima | Dimensione massima | Intervallo di peso tipico | Gamma di spessore della parete |

|---|---|---|---|---|

| Alloggiamenti dei cuscinetti | 2″ × 2″ × 1″ | 18″ × 12″ × 8″ | 0,5 libbre – 40 libbre | 0,188″ – 0,500″ |

| Corpi valvola | 1″ × 1″ × 0,75″ | 14″ × 10″ × 6″ | 0,3 libbre – 25 libbre | 0,156″ – 0,375″ |

| Componenti della pompa | 3″ × 3″ × 2″ | 24″ × 16″ × 10″ | 1 libbra – 65 libbre | 0,219″ – 0,625″ |

| Flange | Diametro 3″ | Diametro 20″ | 0,5 libbre – 35 libbre | 0,188″ – 0,500″ |

| Ferramenta marina | 2″ × 1,5″ × 1″ | 16″ × 12″ × 8″ | 0,4 libbre – 45 libbre | 0,188″ – 0,750″ |

| Boccole | 0,75″ OD × 1″ lunghezza | 8″ diametro esterno × 12″ lunghezza | 0,1 libbre – 15 libbre | 0,125″ – 0,375″ |

| Mozzi dell’elica | Diametro 4″ | Diametro 24″ | 2 libbre – 80 libbre | 0,250″ – 1,000″ |

| Componenti elettrici | 1″ × 1″ × 0,5″ | 8″ × 6″ × 4″ | 0,2 libbre – 10 libbre | 0,125″ – 0,250″ |

| Accessori architettonici | 2″ × 2″ × 1″ | 20″ × 14″ × 6″ | 0,5 libbre – 50 libbre | 0,156″ – 0,500″ |

Richiedi oggi stesso il tuo preventivo: partnership per l’eccellenza nella produzione

Scopri la differenza che tre decenni di esperienza nella fusione in bronzo in stampo permanente possono offrire ai tuoi componenti critici. Il nostro team è pronto a collaborare al tuo prossimo progetto, che tu abbia bisogno di sviluppo di prototipi, consulenza per l’ottimizzazione del design o produzione in grandi volumi di fusioni di precisione in bronzo conformi a specifiche rigorose. Contattaci oggi stesso per discutere le tue specifiche esigenze applicative e scoprire come le nostre capacità produttive, la nostra competenza tecnica e il nostro impegno per la soddisfazione del cliente possono migliorare le prestazioni della tua supply chain e la qualità dei tuoi prodotti.

Contatta Conex Metals:

- Inviateci un’e-mail per brochure tecniche dettagliate, specifiche dei materiali e documentazione sulle capacità: sales@conex-casting.com

- Richiedi un preventivo inviando i tuoi disegni e le tue specifiche a sales@conex-casting.com

- Chiama il nostro team tecnico per assistenza immediata: +91-22-43449300 / +91-22-43449323 (Orari d’ufficio in India: 9:00 – 18:00 IST)

- Visita il nostro sito web per informazioni complete sui prodotti e per inviare richieste online: www.conex-casting.com

Rispondiamo a tutte le richieste entro 24 ore e forniamo preventivi dettagliati entro 48 ore dalla ricezione di specifiche e disegni completi. Il nostro team non vede l’ora di discutere di come le fusioni in bronzo in stampo permanente di Conex Metals possano offrire le prestazioni, la qualità e l’affidabilità richieste dalle vostre applicazioni.