Fusione in stampo permanente di ottone – Soluzioni di produzione di precisione

Getti di ottone di alta qualità per applicazioni industriali critiche

Siamo uno dei principali produttori ed esportatori di componenti in ottone per fusione a stampo permanente – GDC (fusione a gravità in ottone) dall’India. Forniamo getti in ottone di precisione al mercato mondiale da decenni, servendo diversi settori in Nord America, Europa e Asia-Pacifico. Il nostro impianto di fonderia all’avanguardia combina la tradizionale competenza metallurgica con le moderne tecnologie di fusione per fornire componenti in ottone di qualità superiore che soddisfano le specifiche più esigenti. Con oltre trent’anni di esperienza globale, il nostro team di ingegneri ha sviluppato ampie competenze nei processi di fusione a stampo permanente, offrendo soluzioni personalizzate per geometrie complesse e tolleranze ristrette. Il nostro impegno per l’eccellenza nella produzione ci ha posizionato come partner affidabile per OEM e fornitori di primo livello che richiedono qualità costante, prezzi competitivi e tempi di consegna affidabili. Siamo specializzati nella produzione di getti in ottone ad alta integrità utilizzando tecniche di fusione a stampo permanente che garantiscono proprietà meccaniche superiori, un’eccellente finitura superficiale e una precisione dimensionale superiore agli standard del settore.

Panoramica completa della tecnologia di fusione in stampo permanente dell’ottone

La fusione in stampo permanente di ottone rappresenta un sofisticato processo di formatura del metallo in cui leghe di ottone fuse vengono colate in stampi metallici riutilizzabili, solitamente realizzati in ghisa o acciaio, per produrre componenti con una precisione dimensionale superiore e proprietà meccaniche migliorate. Questa metodologia di fusione a gravità offre notevoli vantaggi rispetto alle tecniche di fusione in sabbia, tra cui una struttura a grana più fine, una ridotta porosità, una migliore finitura superficiale con valori Ra tipicamente compresi tra 3,2 e 6,3 micrometri e tolleranze dimensionali più strette entro ±0,005 pollici per le caratteristiche critiche. Il processo di fusione in stampo permanente utilizza stampi preriscaldati mantenuti a temperature comprese tra 150 °C e 260 °C per favorire il corretto flusso del metallo e le caratteristiche di solidificazione, ottenendo getti con una resistenza alla trazione superiore di circa il 15-20% rispetto a componenti fusi in sabbia comparabili.

I vantaggi metallurgici della fusione in conchiglia per le leghe di ottone includono velocità di solidificazione controllate che producono microstrutture raffinate con distribuzione uniforme dei grani, riducendo al minimo i difetti interni come cavità da ritiro e porosità da gas. Questo processo è particolarmente adatto per produzioni di volumi medio-alti, dove i costi di attrezzaggio possono essere ammortizzati su quantità maggiori, rendendolo economicamente sostenibile per la produzione di componenti con un peso compreso tra 0,25 e 70 kg. La nostra fonderia utilizza software avanzati di progettazione stampi e simulazioni di analisi termica per ottimizzare i sistemi di colata, il posizionamento dei riduttori e i canali di raffreddamento, garantendo modelli di riempimento uniformi e un comportamento di solidificazione prevedibile. Il processo consente di gestire geometrie interne complesse attraverso l’utilizzo di anime metalliche e sistemi di anime collassabili, consentendo la produzione di getti di ottone complessi con passaggi interni, sottosquadri e sezioni a parete sottile che sarebbero difficili da ottenere con metodi di produzione alternativi.

Le considerazioni sulla sostenibilità ambientale hanno guidato continui miglioramenti nelle nostre operazioni di fusione in stampi permanenti, tra cui l’implementazione di sistemi di fusione a circuito chiuso, tecnologie di estrazione dei fumi e forni a induzione a basso consumo energetico che riducono l’impronta di carbonio mantenendo al contempo un controllo preciso della temperatura entro ±5 °F durante l’intero processo di colata. La riutilizzabilità degli stampi permanenti riduce significativamente la generazione di rifiuti rispetto ai processi con stampi monouso, con un’aspettativa di vita tipica degli stampi che varia da 50.000 a 150.000 cicli di colata a seconda della composizione della lega, della temperatura di colata e dei protocolli di manutenzione. Il nostro sistema di gestione della qualità integra il monitoraggio in-process mediante termocoppie, pirometri e analisi spettroscopiche per verificare i parametri di composizione e temperatura della fusione, garantendo che ogni fusione soddisfi le tolleranze di composizione chimica e i requisiti di proprietà meccaniche specificati dalle norme ASTM B505, ASTM B584 e dai piani di qualità specifici del cliente.

Fusione in stampo permanente di ottone – Tecnologia di processo di base

La fusione in stampo permanente di ottone impiega tecniche di colata a gravità in cui le leghe di ottone fuse fluiscono attraverso sistemi di colata progettati appositamente in stampi metallici lavorati con precisione in condizioni di pressione atmosferica. Questo processo eccelle nella produzione di componenti con spessore di parete costante, superfici lisce come colate che richiedono lavorazioni secondarie minime e proprietà meccaniche prevedibili grazie a velocità di raffreddamento controllate che generano microstrutture a grana fine. La metodologia dello stampo permanente è particolarmente vantaggiosa per la produzione di leghe di rame-zinco ad alta conduttività, dove le proprietà termiche ed elettriche devono soddisfare specifiche rigorose, poiché la rapida estrazione del calore fornita dagli stampi metallici produce getti con composizione chimica uniforme e fenomeni di segregazione minimi.

La nostra fonderia utilizza macchine per stampi permanenti a rotazione e inclinazione controllate da computer che consentono un posizionamento preciso degli stampi durante le operazioni di colata, favorendo il miglioramento delle caratteristiche di flusso del metallo e la riduzione della turbolenza che potrebbe causare ossidazione o intrappolamento di aria. Il ciclo di colata comprende la preparazione degli stampi con sistemi di rivestimento proprietari, il preriscaldamento degli stampi a temperature di esercizio ottimali, la colata controllata a velocità predeterminate, il tempo di solidificazione e meccanismi di espulsione automatizzati che riducono al minimo i danni da manipolazione e mantengono la costanza dimensionale. Le operazioni post-colata, tra cui protocolli di raffreddamento controllato, processi di trattamento termico come la ricottura in soluzione o la distensione, e le procedure di finitura, sono integrate nel nostro flusso di lavoro di produzione per fornire componenti che soddisfano o superano i valori di durezza specificati, in genere compresi tra 60 e 95 HRB per le comuni leghe di ottone, e resistenze alla trazione comprese tra 40.000 e 100.000 psi a seconda della composizione e delle condizioni di tempra.

Fonderia di fusione permanente di ottone – Infrastrutture e capacità

La nostra fonderia permanente di ottone è un impianto di produzione verticalmente integrato, dotato di moderne attrezzature metallurgiche, strumentazione per il controllo qualità e tecnici qualificati, formati in metodologie di fusione avanzate. L’infrastruttura della fonderia comprende diversi forni fusori a induzione con capacità che vanno da 500 kg a 2.000 kg, consentendo flessibilità di produzione e segregazione delle leghe per diverse specifiche del cliente. I sistemi di controllo della temperatura mantengono il surriscaldamento del metallo fuso entro intervalli ottimali, compresi tra 38 °C e 91 °C, al di sopra della temperatura di liquidus, garantendo la corretta fluidità per il completo riempimento dello stampo e riducendo al minimo l’eccessiva turbolenza e l’ossidazione che potrebbero compromettere l’integrità del getto. I nostri forni di mantenimento, dotati di sistemi di agitazione elettromagnetica, mantengono l’omogeneità chimica durante l’intero ciclo produttivo, prevenendo variazioni compositive che potrebbero influire sulle proprietà meccaniche o sulle caratteristiche di lavorazione.

Il nostro inventario di stampi permanenti comprende oltre 200 set di utensili attivi realizzati in acciaio per utensili H-13 e ghisa sferoidale, progettati per specifiche famiglie di prodotti e sottoposti a rigorosi programmi di manutenzione preventiva che includono ispezioni periodiche, rinnovo del rivestimento e verifica dimensionale mediante macchine di misura a coordinate con una precisione fino a 0,0001 pollici. I sistemi automatizzati di movimentazione degli stampi riducono i tempi di ciclo e migliorano la sicurezza degli operatori, mantenendo al contempo parametri di processo costanti su più celle di produzione. La nostra fonderia opera secondo protocolli di gestione della qualità certificati ISO 9001:2015, con aree di ispezione dedicate dotate di spettrometri per analisi chimiche, macchine per prove di trazione, durometri, apparecchiature per prove di pressione per applicazioni critiche in termini di perdite e capacità di test non distruttivi, tra cui esami radiografici e ultrasonici per applicazioni critiche nei settori aerospaziale e della difesa.

I controlli ambientali all’interno della nostra fonderia mantengono condizioni ambientali ottimali con regolazione della temperatura, controllo dell’umidità e sistemi di filtrazione HEPA che proteggono i getti dalla contaminazione atmosferica durante le fasi di raffreddamento e movimentazione. L’impianto integra tecnologie Industria 4.0, tra cui sistemi di monitoraggio in tempo reale, algoritmi di controllo statistico di processo e piattaforme di tracciabilità che documentano ogni getto, dal ricevimento delle materie prime fino all’ispezione finale e al confezionamento, fornendo ai clienti una cronologia completa della produzione e una documentazione di certificazione, inclusi rapporti di prova sui materiali, risultati delle ispezioni dimensionali e certificati di conformità agli standard internazionali pertinenti.

Pressofusione di ottone – Processo di produzione complementare

La pressofusione di ottone rappresenta una tecnica di produzione alternativa ad alta pressione in cui leghe di ottone fuse vengono iniettate in stampi di acciaio a pressioni comprese tra 1.500 e 25.000 psi, producendo componenti con un’eccezionale precisione dimensionale, spessori di parete fino a 0,040 pollici e una finitura superficiale superiore che spesso elimina le lavorazioni secondarie. Mentre la fusione in stampo permanente si basa sull’alimentazione a gravità, la pressofusione impiega la forza idraulica o meccanica per riempire rapidamente le cavità dello stampo, ottenendo tempi di ciclo significativamente più brevi rispetto ai processi a gravità e consentendo la produzione in grandi volumi di geometrie complesse con dettagli intricati e caratteristiche fini. Questo processo è particolarmente adatto per componenti in ottone di piccole dimensioni con peso inferiore a 10 libbre, dove i volumi di produzione superano i 10.000 pezzi all’anno e l’investimento in attrezzature può essere giustificato da costi ridotti per pezzo e operazioni di finitura minime.

Le nostre capacità produttive comprendono tecnologie di pressofusione sia a camera calda che a camera fredda, selezionate in base alla composizione della lega e alle caratteristiche del punto di fusione. Le macchine a camera calda vengono utilizzate per leghe di ottone a basso punto di fusione contenenti zinco ad alto contenuto, dove il meccanismo di iniezione rimane immerso nel metallo fuso, garantendo cicli rapidi e un controllo costante del peso della colata. I sistemi a camera fredda vengono impiegati per composizioni di ottone ricche di rame ad alto punto di fusione, dove il metallo fuso viene iniettato nel manicotto di iniezione a ogni ciclo di colata, in modo da non danneggiare leghe che attaccherebbero i componenti di iniezione immersi. Il processo di pressofusione genera getti con proprietà meccaniche superiori rispetto ad altri metodi di fusione, con resistenze a trazione superiori a 50.000 psi e resistenze allo snervamento prossime a 30.000 psi per selezioni di leghe ottimizzate, rendendo i componenti in ottone pressofuso adatti ad applicazioni strutturali che richiedono elevati rapporti resistenza/peso ed eccellente resistenza all’usura.

L’integrazione delle capacità di pressofusione nel nostro portfolio produttivo offre ai clienti soluzioni complete che coprono diversi volumi di produzione, requisiti di complessità e obiettivi di costo. Il nostro team di ingegneri esegue valutazioni approfondite di producibilità per consigliare il processo di fusione ottimale in base alla geometria del componente, alle tolleranze richieste, alle specifiche di finitura superficiale, ai quantitativi di produzione e al costo totale di proprietà. Questa competenza nella selezione dei processi, unita alla nostra capacità di gestire la transizione dei componenti tra le tecnologie di pressofusione e stampo permanente in base all’evoluzione dei requisiti di volume, offre ai clienti flessibilità e continuità durante tutte le fasi del ciclo di vita del prodotto, dallo sviluppo del prototipo alla produzione su larga scala e alle potenziali iterazioni di riprogettazione.

Gradi e specifiche dei materiali per la fusione in stampo permanente dell’ottone

La nostra fonderia gestisce ampi database di qualificazione dei materiali che coprono una vasta gamma di composizioni di leghe di ottone conformi agli standard internazionali e alle formulazioni specifiche del cliente. La selezione dei materiali comprende composizioni standard definite dalle specifiche ASTM B505 (getti in lega di rame), ASTM B584 (getti in sabbia in lega di rame) e ASTM B30 (lingotti in lega di rame), insieme a gradi equivalenti secondo gli standard britannici (BS), Deutsche Industrie Normen (DIN), Japanese Industrial Standards (JIS), Indian Standards (IS) e Chinese National Standards (GB).

Leghe di fusione di ottone comuni ed equivalenti internazionali:

| Designazione della lega | ASTM/UNS | DIN | Laurea triennale | JIS | È | Rame % | Zinco % | Guida % | Proprietà chiave |

| Ottone giallo | C85800 / UNS C85800 | CuZn30Pb2 | CZ132 | CAC406 | È 318-4 | 57-59 | Bilancia | 1,5-2,5 | Uso generale, eccellente lavorabilità |

| Ottone rosso | C83600 / UNS C83600 | CuSn5Zn5Pb5 | LG2 | CAC403 | IS 318-1 | 84-86 | 4-6 | 4-6 | Resistenza alla corrosione superiore, tenuta alla pressione |

| Ottone giallo ad alta resistenza | C86500 / UNS C86500 | CuZn33Pb2 | DCB3 | CAC304 | È 318-6 | 55-60 | Bilancia | 1,5-3,5 | Maggiore resistenza alla trazione, applicazioni marine |

| Ottone stagnato al piombo | C92200 / UNS C92200 | CuSn6Zn6Pb3 | LB4 | CAC502 | È 292 | 86-89 | 3-5 | 1,0-2,5 | Applicazioni di cuscinetti, basso attrito |

| Ottone navale | C46400 / UNS C46400 | CuZn39Sn1 | CZ112 | C4641 | – | 59-62 | Bilancia | – | Resistenza alla corrosione dell’acqua di mare |

| Ottone da taglio libero | C85700 / UNS C85700 | CuZn35Pb2 | DCB1 | CAC407 | È 319 | 56-60 | Bilancia | 2,5-3,5 | Ottimizzato per la lavorazione automatizzata |

| Ottone al silicio | C87500 / UNS C87500 | CuZn13Si3 | – | – | – | 80-83 | 13-15 | – | Elevata resistenza e resistenza alla corrosione |

| Bronzo al manganese | C86200 / UNS C86200 | CuZn25Al5Mn4Fe3 | HT1 | CAC702 | È 26 | 55-60 | 36-42 | 0,50 massimo | Applicazioni strutturali, elevata resistenza allo snervamento |

Ulteriori leghe speciali:

La fonderia è in grado di fondere composizioni di ottone specializzate, tra cui SAE 430B (applicazioni di cuscinetti per autoveicoli), ASTM B271 (getti di bronzo al manganese), DIN 1705 (gradi di ferramenta architettonica europea) e formulazioni di leghe proprietarie sviluppate in collaborazione con i clienti per requisiti prestazionali specifici, come schermatura elettromagnetica migliorata, conduttività termica ottimizzata superiore a 50 BTU/(hr·ft·°F) o resistenza superiore alla dezincificazione per componenti di sistemi di acqua potabile.

Le linee guida per la selezione dei materiali prendono in considerazione molteplici criteri di prestazione, tra cui proprietà meccaniche (resistenza alla trazione, limite di snervamento, allungamento, durezza), caratteristiche fisiche (densità, dilatazione termica, conduttività elettrica), resistenza alla corrosione in ambienti specifici (acqua salata, atmosfere industriali, esposizione chimica), classificazioni di lavorabilità secondo gli standard ASTM e requisiti di conformità normativa quali NSF/ANSI 61 per i componenti dei sistemi di acqua potabile, direttive RoHS per applicazioni elettroniche e normative REACH per i mercati europei.

Il nostro laboratorio metallurgico esegue test di verifica dei materiali in entrata su tutte le materie prime utilizzando la spettrometria a emissione ottica con una precisione di ±0,1% per i principali elementi di lega e ±0,01% per gli oligoelementi, garantendo la conformità agli intervalli di composizione specificati prima dell’inizio delle operazioni di fusione. Ogni spedizione è accompagnata da certificati di composizione chimica, che documentano i valori effettivi analizzati per tutti gli elementi specificati, tra cui rame, zinco, piombo, stagno, ferro, alluminio, manganese, silicio, nichel e tracce di impurità che potrebbero influire sulla qualità della fusione o sulle prestazioni del componente finale.

Flusso del processo di produzione e garanzia della qualità

Il processo di produzione della fusione in stampo permanente in ottone comprende molteplici operazioni sequenziali eseguite in condizioni controllate per garantire qualità e precisione dimensionale costanti. Il flusso di lavoro del processo inizia con la progettazione di modelli e utensili utilizzando software di modellazione CAD tridimensionale integrati con pacchetti di simulazione di fusione come ProCAST o MAGMASOFT, consentendo l’ottimizzazione virtuale dei sistemi di colata, della progettazione dei riser e delle strategie di gestione termica prima della fabbricazione fisica degli utensili. La modellazione digitale prevede i modelli di flusso del metallo, le sequenze di solidificazione e le potenziali zone di formazione di difetti, consentendo modifiche preventive alla progettazione che riducono i tempi di sviluppo e minimizzano le iterazioni del prototipo.

Sequenza dettagliata del processo:

Fase 1: Preparazione e fusione delle materie prime – I lingotti di rame vergine conformi alla norma ASTM B115 e di zinco conformi alla norma ASTM B6 vengono caricati nei forni di fusione a induzione insieme ai resi di ottone riciclato, sottoposti a rigorosi controlli di composizione. Le operazioni di fusione utilizzano coperture protettive con flusso e condizioni di atmosfera controllata per ridurre al minimo l’ossidazione e la volatilizzazione dello zinco. La temperatura viene aumentata a 38-65 °C al di sopra del punto di liquidus della lega, raggiungendo in genere 900-1000 °C a seconda della composizione, con agitazione elettromagnetica continua che garantisce l’omogeneità chimica in tutto il volume fuso.

Fase 2: Trattamento di fusione e degasaggio – Il metallo fuso viene sottoposto a trattamenti di degasaggio utilizzando sistemi di gorgogliamento di gas inerte o apparecchiature di degasaggio rotativo per ridurre il contenuto di idrogeno disciolto al di sotto di 0,1 ppm, prevenendo la formazione di porosità durante la solidificazione. In questa fase possono essere introdotti trattamenti di raffinazione del grano e di modifica per ottimizzare le caratteristiche microstrutturali. L’analisi spettroscopica conferma la conformità della composizione chimica prima del trasferimento ai forni di mantenimento mantenuti a temperature di colata controllate.

Fase 3: Preparazione dello stampo – Gli stampi permanenti realizzati in acciaio per utensili H-13 vengono preriscaldati a temperature di esercizio comprese tra 300 e 500 °F utilizzando sistemi di riscaldamento a gas o elettrici. Rivestimenti refrattari brevettati vengono applicati alle superfici degli stampi mediante tecniche di spruzzatura o spazzolatura, garantendo caratteristiche di trasferimento termico controllate, una migliore finitura superficiale e proprietà di distacco dallo stampo. Lo spessore del rivestimento varia in genere da 0,010 a 0,030 pollici e viene monitorato utilizzando spessimetri a film secco per garantirne l’uniformità.

Fase 4: Colata e solidificazione del metallo – L’ottone fuso viene trasferito dai forni di attesa alle stazioni di colata utilizzando siviere preriscaldate dotate di barre di arresto o meccanismi di colata dal basso per portate controllate. La colata inizia a velocità predeterminate, calcolate per riempire completamente le cavità dello stampo, riducendo al minimo la turbolenza e l’intrappolamento di aria. Il processo di riempimento si completa in genere entro 5-15 secondi, a seconda delle dimensioni e della complessità del getto. La solidificazione avviene in condizioni di raffreddamento controllate con tempi di permanenza che vanno da 2 a 10 minuti, in base allo spessore della sezione e alle caratteristiche della lega.

Fase 5: Rimozione e finitura dei getti – Dopo una sufficiente solidificazione e raffreddamento a temperature di manipolazione inferiori a 260 °C, i getti vengono estratti dagli stampi utilizzando meccanismi di espulsione automatizzati o procedure di movimentazione manuale. I sistemi di colata, le colonne montanti e il materiale di sbavatura vengono rimossi tramite operazioni di taglio, molatura o segatura. I getti vengono sottoposti a processi di granigliatura o burattatura per rimuovere il materiale di rivestimento residuo e ottenere un aspetto superficiale uniforme con valori di rugosità specificati.

Fase 6: Operazioni di trattamento termico – A seconda della composizione della lega e dei requisiti applicativi, i getti possono essere sottoposti a ricottura di soluzione a temperature comprese tra 700 e 1000 °F per 1-4 ore, seguita da raffreddamento controllato, trattamenti di distensione per ridurre al minimo le tensioni residue derivanti dalle operazioni di fusione e lavorazione meccanica, o trattamenti di invecchiamento per raggiungere i livelli di durezza e resistenza specificati. Tutti i processi di trattamento termico vengono eseguiti in forni programmabili con profili tempo-temperatura documentati e verificati mediante termocoppie calibrate.

Fase 7: Ispezione e collaudo della qualità – I protocolli di ispezione completi includono la verifica dimensionale mediante macchine di misura a coordinate, comparatori ottici e misuratori di precisione; esame visivo per difetti superficiali, porosità o discontinuità; test delle proprietà meccaniche mediante campioni di trazione ricavati da getti di produzione o barre di prova fuse separatamente; test di durezza in posizioni specifiche mediante metodi Rockwell o Brinell; e test specializzati, tra cui test di pressione per componenti critici per perdite, esame radiografico per la verifica della solidità interna o ispezione a ultrasuoni per applicazioni aerospaziali critiche.

Infrastruttura di macchinari e attrezzature

La nostra fonderia gestisce un parco macchine integrato che rappresenta un investimento significativo in tecnologie di fusione moderne e infrastrutture di supporto. Il parco macchine comprende dodici forni fusori a induzione con capacità da 500 kg a 2.000 kg, prodotti da fornitori leader e dotati di alimentatori a stato solido, sistemi di controllo automatico della temperatura e monitoraggio continuo con capacità di registrazione dei dati. Questi forni offrono un controllo preciso della temperatura entro ±5 °F, cicli di fusione rapidi in media di 45-60 minuti per cariche da 1.000 kg e un’eccellente efficienza energetica, con un consumo energetico tipicamente di 400-450 kWh per tonnellata di metallo fuso prodotto.

I sistemi di movimentazione dei materiali includono sistemi di gru a ponte con capacità da 5 a 20 tonnellate, veicoli a guida automatica per il trasporto interno dei materiali e forni di colata rotanti con capacità da 200 kg a 800 kg, dotati di sistemi di agitazione elettromagnetica e di gorgogliamento dell’argon per l’ottimizzazione della qualità della fusione. I sistemi di dosaggio computerizzati garantiscono calcoli accurati della carica e mantengono una composizione chimica della lega uniforme in tutti i lotti di produzione.

Permanent Mold Casting Machines encompass both manual and automated configurations, with automated systems featuring programmable logic controllers managing mold opening/closing sequences, core insertion and extraction, coating application, and casting ejection operations. Machine capabilities include tilting angles up to 90 degrees for improved mold filling, integrated cooling systems maintaining consistent mold temperatures, and safety interlocks preventing operator exposure to hazardous conditions. Production rates vary from 4 castings per hour for large complex components to 40 castings per hour for smaller simpler geometries.

Finishing Equipment includes cut-off saws with carbide or abrasive blades for gate removal, pedestal grinders for trimming and deburring operations, automated shot blasting systems using steel shot media for surface cleaning and achieving specified roughness values, and vibratory finishing systems for edge rounding and surface enhancement. CNC machining centers provide secondary operations including drilling, tapping, boring, and precision face milling to achieve final dimensional specifications and surface finish requirements.

Heat Treatment Facilities feature electrically heated batch furnaces with working volumes from 10 to 100 cubic feet, programmable controllers with multi-segment ramp-soak capabilities, protective atmosphere systems utilizing nitrogen or endothermic gas to prevent oxidation during thermal processing, and quench tanks with agitation systems for controlled cooling rates. Temperature uniformity surveys conducted per AMS 2750 requirements verify ±10°F temperature uniformity throughout working zones.

Quality Control Laboratory maintains calibrated inspection equipment including a Spectro optical emission spectrometer for chemical composition analysis with accuracy to 0.001% for trace elements, universal tensile testing machines with capacities to 100,000 lbf for mechanical property verification, Rockwell and Brinell hardness testers with certified test blocks traceable to NIST standards, coordinate measuring machines with volumetric accuracy to 0.0001 inches, and specialized equipment including leak testers capable of detecting leakage rates down to 1×10⁻⁶ std cc/sec, digital radiography systems for internal defect detection, and portable ultrasonic thickness gauges.

Typical Parts Produced Through Brass Permanent Mold Casting

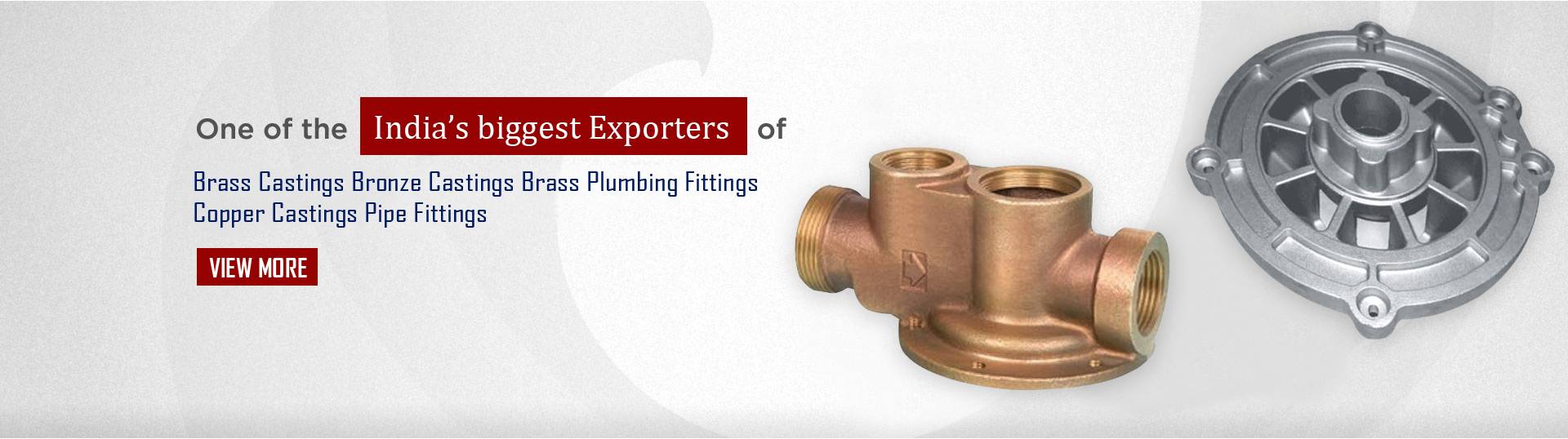

Our manufacturing portfolio encompasses diverse component categories serving critical applications across multiple industries. Representative product families include Valve Bodies and Bonnet Assemblies for industrial process control systems, featuring complex internal passages, threaded connections conforming to NPT or ISO standards, and pressure ratings from 150 to 3,000 psi. These components typically range from 1 inch to 12 inches nominal size, weigh between 0.5 to 25 pounds, and require pressure-tight casting quality with porosity-free construction verified through hydrostatic testing procedures.

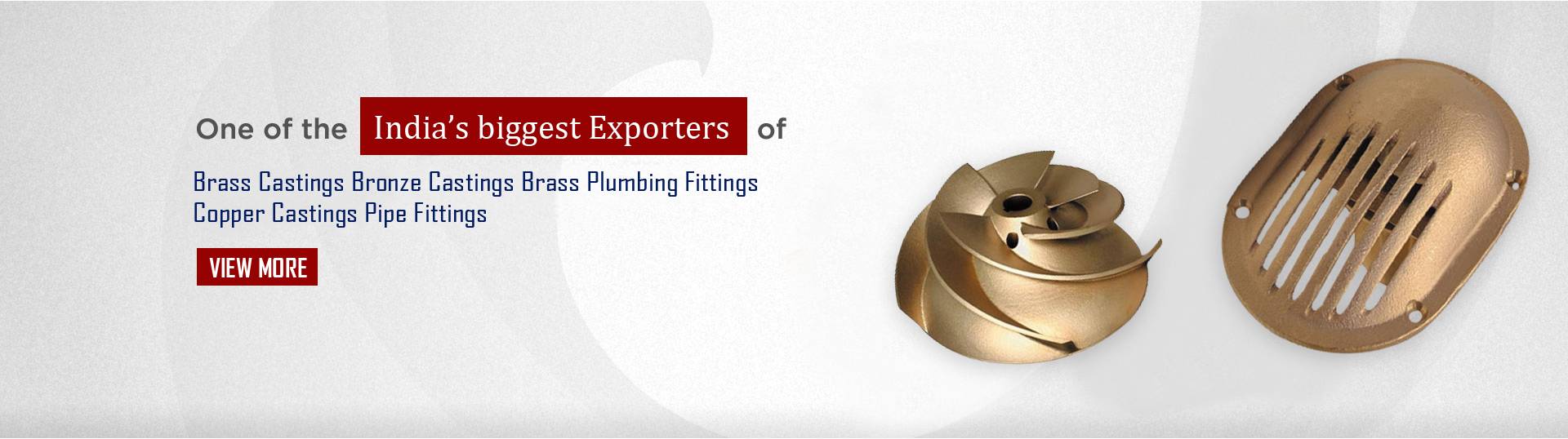

Pump Components including impellers, casings, and volute housings manufactured from corrosion-resistant Brass alloys selected for compatibility with pumped fluids ranging from potable water to mildly corrosive industrial chemicals. Casting designs incorporate complex curved surfaces generated from hydraulic efficiency calculations, with surface finish requirements typically Ra 3.2 micrometers or better to minimize friction losses. Component weights range from 2 to 50 pounds with dimensional tolerances held to ±0.010 inches on critical hydraulic sealing surfaces.

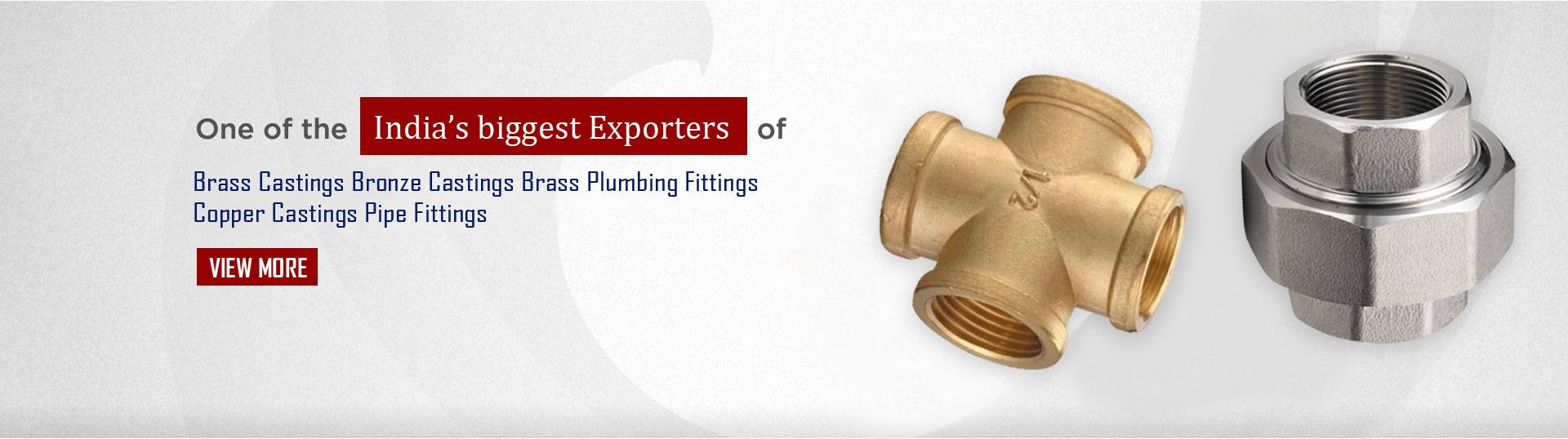

Plumbing Fittings and Fixtures encompassing a broad range of configurations including tees, elbows, couplings, adaptors, and specialty fittings conforming to ASME B16.18, ASME B16.22, and ASME B16.26 dimensional standards. These components serve residential, commercial, and industrial plumbing systems, with material specifications meeting NSF/ANSI 61 requirements for potable water contact and dezincification resistance per ASTM B858 standards. Production volumes for standard catalog items range from 10,000 to 500,000 pieces annually, with custom configurations available for OEM applications.

Electrical and Electronic Components including connector housings, bus bars, grounding hardware, and electromagnetic shielding enclosures requiring high electrical conductivity values exceeding 20% IACS and precise dimensional control for multi-part assembly interfaces. These components serve telecommunications equipment, power distribution systems, and electronic instrumentation applications where electrical performance and environmental durability are critical design parameters.

Marine Hardware such as propeller components, shaft bearings, through-hull fittings, seacocks, and deck hardware manufactured from Naval Brass and other Copper-Zinc-Tin alloys offering superior resistance to saltwater corrosion and biofouling. These components undergo rigorous testing including extended saltwater immersion studies and cyclic loading evaluations to verify performance under harsh marine environments. Weight ranges span from 0.25 pounds for small deck fittings to 75 pounds for large propeller components.

Componenti per l’industria automobilistica e dei trasporti, tra cui anelli sincronizzatori di trasmissione, fermi per cuscinetti, componenti per sistemi frenanti ed elementi di controllo dei fluidi che richiedono specifiche caratteristiche di attrito, resistenza all’usura e stabilità dimensionale in intervalli di temperatura da -40 °F a 300 °F. Queste applicazioni richiedono rigorosi controlli di qualità, tra cui verifica dimensionale al 100%, test delle proprietà meccaniche su basi di campionamento statistico e documentazione di tracciabilità a supporto degli standard di gestione della qualità automobilistica come IATF 16949.

Ferramenta architettonica e decorativa, che comprende maniglie per porte, serrature, cerniere, ringhiere e accessori ornamentali, in cui l’aspetto estetico e la qualità della finitura superficiale sono fattori di primaria importanza. Questi componenti possono essere sottoposti a ulteriori operazioni di finitura, tra cui lucidatura, cromatura o nichelatura, verniciatura a polvere o trattamenti di patinatura, per ottenere effetti decorativi specifici, mantenendo al contempo la resistenza alla corrosione e le prestazioni meccaniche.

Disegno tecnico e specifiche dimensionali

Configurazione standard del corpo valvola – Riferimento dimensionale

┌─────────────────┐

│ SEDILE DEL COFANO │

│ │

└────────┬─────────┘

│

┌──────────┴─────────┐

│ │

───────────┤ CAVITÀ CORPOREA ├───────────

INGRESSO │ │ USCITA

PORTO │ ┌─────────┐ │ PORTO

───────────┤ │ STEM │ ├───────────

│ │ FORO │ │

│ └─────────┘ │

│ │

└───────────────────┘

│

┌─────────┴────────┐

│ PORTA DI SCARICO │

└─────────────────┘

Tabella dimensionale standard per corpi valvola in ottone:

| Dimensione nominale | Lunghezza totale (pollici) | Altezza totale (pollici) | Diametro della porta (pollici) | Spessore della parete (pollici) | Peso (libbre) | Pressione nominale (psi) |

| 1/2″ | 3,50 ± 0,030 | 2,25 ± 0,020 | 0,625 ± 0,010 | 0,180 minuti | 0,75 | 600 |

| 3/4″ | 4,00 ± 0,030 | 2,50 ± 0,020 | 0,875 ± 0,010 | 0,200 minuti | 1.10 | 600 |

| 1″ | 4,75 ± 0,040 | 3,00 ± 0,025 | 1,125 ± 0,012 | 0,220 minuti | 1,85 | 600 |

| 1-1/2″ | 6,00 ± 0,050 | 3,75 ± 0,030 | 1,750 ± 0,015 | 0,260 minuti | 3.50 | 600 |

| 2″ | 7,25 ± 0,060 | 4,50 ± 0,035 | 2,250 ± 0,018 | 0,300 minuti | 5,75 | 600 |

| 3″ | 9,50 ± 0,080 | 6,00 ± 0,045 | 3,250 ± 0,022 | 0,350 minuti | 12.50 | 400 |

| 4″ | 12,00 ± 0,100 | 7,50 ± 0,055 | 4,250 ± 0,025 | 0,400 minuti | 22.00 | 400 |

Tolleranze di fabbricazione standard:

| Tipo di dimensione | Tolleranza standard | Tolleranza di precisione | Metodo di misurazione |

| Dimensioni lineari (0-6 pollici) | ±0,015 pollici | ±0,005 pollici | Calibri, Micrometri |

| Dimensioni lineari (6-12 pollici) | ±0,025 pollici | ±0,010 pollici | Calibri, CMM |

| Dimensioni lineari (>12 pollici) | ±0,040 pollici | ±0,015 pollici | CMM, comparatore ottico |

| Diametri dei fori | ±0,010 pollici | ±0,003 pollici | Calibri a perno, micrometri per fori |

| Dimensioni della filettatura | Secondo ASME B1.20.1 | Classe 2A/2B | Calibri filettati |

| Planarità | 0,005 per pollice | 0,002 per pollice | Piastra di superficie, indicatore a quadrante |

| Concentricità | 0,010 TIR | 0,003 TIR | CMM, indicatore a quadrante |

| Spessore della parete | ±10% nominale | ±5% nominale | Misuratore di spessore ad ultrasuoni |

| Rugosità superficiale | Ra 6,3 μm | Ra 3,2 μm | Profilometro di superficie |

Opzioni di finitura superficiale e placcatura

Finitura superficiale grezza – Le fusioni standard in conchiglia permanente presentano valori di rugosità superficiale compresi tra Ra 3,2 e 6,3 micrometri (125-250 micropollici RMS), a seconda della composizione della lega, delle caratteristiche del rivestimento dello stampo e dei parametri della temperatura di colata. Questo livello di finitura è adatto a numerose applicazioni industriali e fornisce un substrato eccellente per le successive operazioni di lavorazione meccanica, placcatura o rivestimento. La superficie grezza presenta in genere un aspetto uniforme, con sottili linee di separazione dello stampo e minime irregolarità superficiali.

Finitura a granigliatura – La sabbiatura con graniglia o graniglia d’acciaio produce superfici dalla texture uniforme con profili di rugosità controllati, rimuovendo i residui di rivestimento dello stampo e garantendo un aspetto uniforme su tutte le superfici di fusione. Le operazioni di granigliatura possono raggiungere valori di rugosità da Ra 1,6 a 4,0 micrometri, a seconda della selezione del mezzo e dei parametri di lavorazione. Questo trattamento migliora la successiva adesione del rivestimento e garantisce uniformità estetica ai componenti che richiedono una finitura decorativa.

Finitura superficiale lavorata – Le lavorazioni secondarie con utensili da taglio in metallo duro generano superfici di precisione con valori di rugosità da Ra 0,4 a 1,6 micrometri (16-63 micropollici RMS), adatte per superfici di tenuta, perni di cuscinetti e interfacce di assemblaggio di precisione. Le nostre capacità di lavorazione includono operazioni di tornitura, fresatura, foratura, alesatura e rettifica eseguite su apparecchiature CNC, mantenendo una precisione di posizionamento entro 0,0005 pollici e una finitura superficiale uniforme su tutti i lotti di produzione.

Galvanotecnica e rivestimenti superficiali:

| Tipo di placcatura | Gamma di spessore | Benefici primari | Applicazioni tipiche | Standard di prova |

| Nichel (elettrolitico) | 0,0002″ – 0,001″ | Protezione dalla corrosione, resistenza all’usura | Apparecchiature idrauliche, ferramenta | ASTM B456 |

| Cromo (decorativo) | 0,00001″ – 0,00005″ | Aspetto estetico, resistenza all’ossidazione | Hardware architettonico | ASTM B456 |

| Cromo (difficile) | 0,0005″ – 0,005″ | Durezza eccezionale (900-1100 HV), resistenza all’usura | Componenti idraulici, utensili | ASTM B177 |

| Zinco | 0,0002″ – 0,001″ | Protezione contro la corrosione sacrificale | Hardware industriale | ASTM B633 |

| Stagno | 0,0001″ – 0,0005″ | Saldabilità, applicazioni sicure per gli alimenti | Contatti elettrici, attrezzature alimentari | ASTM B545 |

| Argento | 0,00005″ – 0,0002″ | Conduttività elettrica, saldabilità | Connettori elettronici | ASTM B700 |

| Verniciatura a polvere | 0,002″ – 0,006″ | Finitura decorativa, resistenza chimica | Elementi architettonici | ASTM D3359 |

Passivation and Chemical Treatments – Specialized surface treatments including chromate conversion coatings per MIL-DTL-5541 providing enhanced corrosion resistance with minimal dimensional impact, acid pickling for oxide removal, and proprietary passivation processes optimized for specific environmental exposure conditions. These treatments are particularly valuable for marine applications and components operating in corrosive industrial atmospheres.

Lacquer and Clear Coating Systems – Transparent protective coatings preserving the natural Brass appearance while preventing tarnishing and oxidation. These systems include acrylic lacquers, polyurethane clear coats, and specialized formulations offering UV resistance and extended outdoor durability. Coating thickness typically ranges from 0.0005 to 0.002 inches with excellent adhesion characteristics and minimal impact on dimensional tolerances.

Industries Served and Application Sectors

Plumbing and HVAC Industry – Our Brass permanent mold castings serve as critical components in residential and commercial plumbing systems, including valves, fittings, manifolds, and flow control devices. These applications demand compliance with NSF/ANSI 61 drinking water system component standards, NSF/ANSI 372 lead content restrictions (weighted average ≤0.25%), and ASME B16 dimensional standards. The superior pressure integrity achieved through permanent mold casting makes these components suitable for systems operating at pressures up to 600 psi with extended service life expectations exceeding 50 years under normal operating conditions.

Marine and Offshore Industry – Marine applications represent a significant market segment where corrosion resistance and mechanical reliability are paramount. Our Naval Brass castings serve in propulsion systems, hull penetrations, deck hardware, and fluid handling equipment exposed to continuous saltwater environments. Component specifications often reference MIL-B-16541 (Marine Brass Castings), ASTM B584 alloy C46400 and C48500 compositions, and specialized testing protocols including 1,000-hour salt spray exposure per ASTM B117 and stress corrosion cracking resistance verification per ASTM G37 methods.

Automotive and Transportation Sector – Brass castings find applications in transmission components, brake system elements, fuel system fittings, and fluid control devices where specific friction characteristics, wear resistance, and dimensional stability across temperature extremes are required. These applications operate under stringent quality management systems conforming to IATF 16949 automotive quality standards, with full traceability documentation, advanced product quality planning (APQP) protocols, and production part approval processes (PPAP) supporting new program launches and ongoing production monitoring.

Industrial Valve and Pump Manufacturers – OEM customers manufacturing

Continue

Jan 2

industrial process control equipment utilize our Brass castings for valve bodies, pump housings, impellers, and fluid handling components serving chemical processing, water treatment, food and beverage production, and general industrial fluid systems. These applications frequently require pressure testing verification, non-destructive examination, and material certification documentation supporting customer quality assurance requirements and end-user specifications.

Electronics and Telecommunications – High conductivity Brass alloys serve in connector housings, bus bar systems, grounding hardware, and electromagnetic shielding applications where electrical performance is critical. Components must meet electrical conductivity requirements typically exceeding 20% IACS, maintain dimensional stability during thermal cycling from -40°C to +125°C, and provide reliable electrical connection interfaces throughout product service life. Applications may require compliance with RoHS directives restricting hazardous substances and REACH regulations controlling chemical substances in European markets.

Architectural and Building Products – Decorative Brass components serve in door hardware, railing systems, lighting fixtures, and architectural elements where aesthetic appearance, corrosion resistance, and mechanical performance combine to create durable building products. These applications may reference BHMA (Builders Hardware Manufacturers Association) standards for mechanical performance, ANSI/BHMA A156 series specifications for specific product categories, and specialized finish designations per US architectural finish standards.

Water and Wastewater Treatment – Municipal water systems, wastewater treatment facilities, and industrial water handling operations utilize Brass castings in valve assemblies, metering devices, flow control equipment, and sampling systems. Components must demonstrate compatibility with chlorinated water, resistance to dezincification corrosion per ASTM B858 testing protocols, and long-term mechanical reliability under continuous operating conditions. Materials meeting NSF/ANSI 61 potable water system requirements ensure consumer safety and regulatory compliance.

Medical and Laboratory Equipment – Specialized Brass components serve in laboratory instrumentation, medical gas distribution systems, and pharmaceutical processing equipment where material compatibility, cleanliness, and precision are essential. These applications may require certifications of material composition excluding specific elements, surface finish documentation, and cleaning protocols ensuring particle-free delivery. Components conform to SEMI standards for semiconductor equipment applications and ASME BPE specifications for bioprocessing equipment where applicable.

Production Turnaround Time and Delivery Scheduling

Standard production turnaround time for Brass Permanent Mold Castings spans 4 to 6 weeks from purchase order receipt to finished goods shipment, encompassing tooling preparation or reactivation, raw material procurement and verification, melting and casting operations, heat treatment processes, finishing operations, quality inspection and testing, and packaging for international shipment. This timeline assumes existing permanent mold tooling is available and maintained in production-ready condition. For new component development requiring mold design, fabrication, and first article approval, lead times extend to 12-16 weeks depending on component complexity, tooling requirements, and customer approval cycles.

Expedited Production Services – Our manufacturing flexibility enables accelerated delivery schedules for urgent requirements, with expedited turnaround available in 2-3 weeks for components using existing tooling and standard material grades. Rush production services incorporate priority scheduling through manufacturing operations, dedicated quality inspection resources, and premium freight arrangements ensuring on-time delivery to customer facilities. These expedited programs are particularly valuable for supporting equipment repair situations, production line emergencies, and new product launch schedules requiring compressed development timelines.

Capacità produttiva e flessibilità di volume – La nostra fonderia mantiene una capacità produttiva di oltre 227.000 kg di getti in ottone all’anno, con volumi di componenti individuali che vanno da quantità di prototipi di 10-25 pezzi a cicli di produzione superiori a 50.000 pezzi all’anno. Il processo di stampaggio permanente offre vantaggi economici per volumi di produzione compresi tra 500 e 100.000 pezzi all’anno, con costi di attrezzaggio ammortizzati su tutte le quantità di produzione e prezzi competitivi per pezzo ottenuti grazie all’ottimizzazione dei processi e a pratiche di produzione efficienti. Le dimensioni dei lotti possono essere adattate alle strategie di gestione delle scorte del cliente, con quantità minime d’ordine in genere di 50-100 pezzi per gli utensili esistenti e 500-1.000 pezzi per i programmi di sviluppo di nuovi utensili.

Coordinamento di consegne e logistica – I servizi di spedizione internazionale comprendono trasporti marittimi a carico completo (FCL) e parziale (LCL), servizi di trasporto aereo per spedizioni urgenti e documentazione doganale completa a supporto delle procedure di sdoganamento all’importazione. Il nostro team logistico si coordina con spedizionieri, agenti doganali e vettori per garantire una consegna senza intoppi presso le sedi dei clienti in Nord America, Europa e nelle regioni Asia-Pacifico. Gli imballaggi standard utilizzano cartoni ondulati, casse di legno o soluzioni di imballaggio personalizzate che incorporano sistemi di etichettatura, codici a barre e identificazione del prodotto specificati dal cliente. La documentazione per l’esportazione include fatture commerciali, liste di imballaggio, certificati di origine, rapporti di prova sui materiali e certificati specializzati conformi ai requisiti del cliente e normativi.

Metriche di performance e benchmark di qualità

Intervalli di proprietà meccaniche per le comuni leghe di fusione di ottone:

| Proprietà | C83600 Ottone rosso | C85800 Ottone giallo | C86500 Bronzo al manganese | Metodo di prova |

| Resistenza alla trazione (psi) | 35.000 – 45.000 | 40.000 – 50.000 | 65.000 – 90.000 | ASTM E8 |

| Limite di snervamento (psi) | 15.000 – 22.000 | 18.000 – 25.000 | 30.000 – 45.000 | ASTM E8 |

| Allungamento (%) | 20 – 30 | 15 – 25 | 12 – 20 | ASTM E8 |

| Durezza (HRB) | 50 – 70 | 60 – 80 | 75 – 95 | ASTM E18 |

| Resistenza all’impatto (ft-lbs) | 8 – 15 | 10 – 18 | 15 – 25 | ASTM E23 |

| Conduttività termica (BTU/h·ft·°F) | 62 – 70 | 70 – 85 | 40 – 50 | ASTM E1461 |

| Conduttività elettrica (%IACS) | 18 – 22 | 25 – 30 | 15 – 20 | ASTM B193 |

| Coefficiente di dilatazione termica (pollici/pollici/°F x 10⁻⁶) | 10.2 – 11.0 | 11.0 – 11.6 | 11.2 – 11.8 | ASTM E228 |

Indicatori di performance qualitativa – Le nostre attività produttive mantengono rigorosi parametri di qualità, tra cui tassi di resa al primo passaggio superiori al 98% per i componenti di produzione consolidati, tassi di conformità dimensionale superiori al 99,5% per le caratteristiche critiche misurate tramite metodologie di controllo statistico di processo e puntualità nelle consegne, che raggiungono costantemente il 96% o più per le spedizioni programmate. I tassi di scarto per difetti interni rilevati tramite esame radiografico o ultrasonico rimangono inferiori allo 0,5% per i gradi di fusione a tenuta di pressione, a dimostrazione della costante solidità ottenuta attraverso processi di stampaggio permanente ottimizzati.

Studi di Capacità di Processo – L’analisi statistica delle dimensioni critiche dimostra che gli indici di capacità di processo (Cpk) superano 1,33 per le caratteristiche controllate, indicando processi di produzione stabili che producono componenti ampiamente entro gli intervalli di tolleranza specificati. Questi studi di capacità vengono aggiornati trimestralmente e condivisi con i clienti che richiedono prove documentate del controllo del processo di produzione a supporto dei loro sistemi di gestione della qualità e delle iniziative di miglioramento continuo.

Sezione di domande e risposte tecniche

D1: Quali sono i principali vantaggi della fusione in conchiglia di ottone rispetto ai metodi di fusione in sabbia? La fusione in conchiglia di ottone offre una finitura superficiale superiore con valori di rugosità di Ra 3,2-6,3 μm rispetto a Ra 12-25 μm per le fusioni in sabbia, tolleranze dimensionali più strette che raggiungono ±0,005″ sulle caratteristiche critiche, una resistenza meccanica superiore di circa il 15-20% grazie alla microstruttura raffinata, livelli di porosità ridotti, cicli di produzione più rapidi e costi unitari inferiori per produzioni di volumi medio-alti superiori a 1.000 pezzi all’anno.

D2: Come garantite una composizione chimica uniforme in tutti i lotti di produzione? La nostra fonderia utilizza la spettrometria a emissione ottica a ogni colata, analizzando la composizione del metallo fuso prima dell’inizio delle operazioni di colata. L’agitazione elettromagnetica continua nei forni di mantenimento mantiene l’omogeneità e conduciamo test di verifica sui campioni solidificati di ogni colata. Tutte le materie prime vengono sottoposte a ispezione in entrata con certificati di analisi e il nostro laboratorio metallurgico mantiene standard di calibrazione tracciabili NIST, garantendo un’accuratezza di misura entro ±0,01% per i principali elementi di lega.

D3: Qual è lo spessore minimo di parete che può essere ottenuto in modo affidabile utilizzando processi di fusione in stampo permanente? Lo spessore minimo di parete pratico per la fusione in stampo permanente dell’ottone varia in genere da 0,125 a 0,188 pollici (3,2-4,8 mm) a seconda della geometria del componente, delle caratteristiche di fluidità della lega e della lunghezza della sezione. Sezioni più sottili, fino a 0,090 pollici, possono essere ottenibili per componenti di piccole dimensioni con geometria favorevole. Il nostro team di ingegneri esegue analisi di simulazione di fusione per verificare la capacità di riempimento e consigliare distribuzioni ottimali dello spessore di parete per una produzione affidabile e prestazioni meccaniche.

D4: Fornite certificazioni dei materiali e rapporti di prova con le spedizioni? Sì, ogni spedizione è accompagnata da una documentazione completa sui materiali, inclusi certificati di analisi che documentano la composizione chimica effettiva delle leghe fuse, risultati dei test sulle proprietà meccaniche dei lotti di produzione che mostrano i valori di resistenza alla trazione, snervamento, allungamento e durezza, rapporti di ispezione dimensionale per le caratteristiche critiche, certificazioni di trattamento termico ove applicabile e dichiarazioni di conformità per gli standard pertinenti come ASTM, RoHS, REACH o NSF/ANSI 61, come richiesto dalle specifiche del cliente.

D5: Quali operazioni di finitura superficiale sono disponibili per le fusioni in ottone? Offriamo servizi di finitura completi, tra cui lavorazioni CNC di precisione per ottenere una finitura superficiale Ra 0,4-1,6 μm, sbavatura vibratoria e raggiatura dei bordi, granigliatura per una consistenza e un aspetto uniformi, galvanica con depositi di nichel, cromo, zinco o stagno, verniciatura a polvere con finiture decorative o protettive, laccatura trasparente per prevenire l’ossidazione e trattamenti specializzati come la passivazione o i rivestimenti di conversione del cromato che forniscono una maggiore resistenza alla corrosione per esposizioni ambientali difficili.

D6: Potete produrre componenti conformi ai requisiti NSF/ANSI 61 per gli impianti di acqua potabile? Certamente, vantiamo una vasta esperienza nella produzione di getti in ottone conformi ai requisiti NSF/ANSI 61 per i componenti degli impianti di acqua potabile e alle restrizioni sul contenuto di piombo NSF/ANSI 372 (media ponderata ≤0,25%). Il nostro sistema di qualità include la verifica della composizione dei materiali, collaborazioni con laboratori di prova terzi per i test di protocollo NSF e controlli di produzione documentati che garantiscono una conformità costante. Forniamo una documentazione di certificazione completa a supporto delle richieste di ammissione NSF o delle richieste di approvazione da parte dei clienti.

D7: Qual è il vostro approccio allo sviluppo di nuovi prodotti e ai servizi di fusione di prototipi? Il nostro team di ingegneri collabora con i clienti dall’idea iniziale fino al lancio della produzione, offrendo consulenze di progettazione per la producibilità, modellazione CAD 3D e analisi di simulazione di fusione, opzioni di prototipazione rapida per tempi di sviluppo accelerati, ispezione del primo articolo con report dimensionali completi, validazione dei test meccanici e perfezionamento iterativo dei progetti di fusione ottimizzando qualità, costi e prestazioni. Quantità di prototipi da 10 a 50 pezzi possono essere generalmente consegnate entro 4-6 settimane utilizzando approcci di attrezzaggio temporaneo.

D8: Come controllate le tolleranze dimensionali durante i cicli di produzione? Implementiamo metodologie di controllo statistico di processo che monitorano le dimensioni critiche durante i lotti di produzione, utilizzando macchine di misura a coordinate con precisione di 0,0001″ per la verifica della precisione, mantenendo apparecchiature di ispezione calibrate e tracciabili agli standard NIST, eseguendo ispezioni sul primo pezzo e in corso di lavorazione a intervalli definiti e documentando tutte le misurazioni nel nostro database di gestione della qualità. Gli studi sulla capacità di processo dimostrano valori di Cpk superiori a 1,33 per le caratteristiche controllate, garantendo processi di produzione stabili che producono componenti coerenti entro i limiti di specifica.

D9: Quali sono i tempi di consegna tipici per lo sviluppo di nuovi stampi permanenti? La progettazione e la fabbricazione di nuovi stampi permanenti richiedono dalle 8 alle 12 settimane, a seconda della complessità del componente, della selezione del materiale e delle caratteristiche richieste, come anime pieghevoli o sistemi di iniezione complessi. Il processo comprende la progettazione dello stampo 3D con validazione della simulazione di fusione, la lavorazione CNC delle metà dello stampo in acciaio per utensili H-13 o ghisa sferoidale, la verifica dell’assemblaggio e dell’adattamento, il campionamento iniziale e l’ottimizzazione del processo, nonché l’approvazione del primo articolo. I programmi di produzione rapida di stampi possono accelerare questa tempistica a 6-8 settimane con tempi di consegna più rapidi e costi aggiuntivi.

D10: Potete soddisfare esigenze di imballaggio speciali o etichettature specifiche per il cliente? Sì, i nostri servizi di imballaggio sono completamente personalizzabili per soddisfare le esigenze del cliente, tra cui cartone ondulato, casse di legno, imbottiture in schiuma, sacchetti di plastica con essiccanti, scomparti separati per spedizioni con SKU misti, etichette o codici a barre forniti dal cliente, configurazioni di pallet specifiche e imballaggi per l’esportazione specializzati per spedizioni internazionali. Manteniamo la flessibilità negli approcci di imballaggio, supportando i sistemi di gestione dell’inventario dei clienti, i requisiti di consegna al punto d’uso e i programmi di produzione just-in-time. Le considerazioni sui costi di imballaggio vengono prese in considerazione durante lo sviluppo del preventivo.

D11: Quali certificazioni del sistema di gestione della qualità possiede il vostro stabilimento? La nostra fonderia opera secondo un sistema di gestione della qualità certificato ISO 9001:2015, con audit annuali di terze parti che ne mantengono la validità. Implementiamo ulteriori requisiti di qualità specifici per il cliente, tra cui la documentazione PPAP per applicazioni automobilistiche, i protocolli AS9100 per i clienti del settore aerospaziale, ove applicabile, e programmi completi di ispezione e collaudo conformi alle specifiche ASTM, ASME e militari. Il nostro manuale di qualità, le nostre procedure e le nostre istruzioni di lavoro stabiliscono protocolli di produzione e ispezione standardizzati, garantendo una qualità del prodotto costante in tutti i lotti di produzione e i programmi dei clienti.

Q12: How do you ensure permanent molds maintain dimensional accuracy over their service life? Permanent mold maintenance programs include scheduled dimensional verification using coordinate measuring machines every 5,000-10,000 casting cycles, visual inspection for crack formation or erosion, refurbishment operations including weld repair and remachining when necessary, and coating renewal maintaining optimal heat transfer characteristics. Molds are retired from service when dimensional drift exceeds acceptable limits or structural degradation compromises casting quality. Typical mold life expectancy ranges from 50,000 to 150,000 castings depending on alloy melting temperature, component geometry, and operational parameters.

Q13: What size range of components can you produce through permanent mold casting? Our manufacturing capabilities span components weighing from 0.5 pounds to 150 pounds, with maximum envelope dimensions approximately 30 inches x 24 inches x 18 inches depending on configuration and geometry. Smaller precision components below 0.5 pounds may be better suited for die casting processes offering tighter tolerances and superior surface finish, while larger components exceeding dimensional or weight limits can potentially be produced through sand casting methodologies. Our engineering team evaluates each application recommending the optimal casting process based on technical requirements and economic considerations.

Q14: Do you provide machining services in addition to casting operations? Yes, we offer comprehensive secondary machining capabilities including CNC turning, milling, drilling, tapping, and grinding operations transforming as-cast components into fully machined finished parts ready for assembly. Our machining department operates multiple three-axis and four-axis CNC machining centers, maintains cutting tool inventory optimized for Brass alloy characteristics, and implements fixture designs enabling efficient processing of cast components. This vertical integration provides customers single-source convenience, eliminates coordination complexity with multiple suppliers, and ensures optimal machining parameters considering as-cast material conditions.

Q15: What design features should be considered when developing components for permanent mold casting? Critical design considerations include maintaining uniform wall thickness between 0.125″ to 0.75″ for optimal solidification characteristics, incorporating draft angles of 2-5 degrees on vertical surfaces facilitating casting removal from molds, avoiding sharp internal corners that concentrate stress and complicate machining, designing parting lines along geometrically favorable locations minimizing flash and secondary operations, providing adequate gating and riser access without compromising component functionality, and considering machining stock allowances of 0.060″ to 0.125″ on surfaces requiring precision finish or dimensional accuracy. Our engineering team provides design for manufacturability feedback optimizing casting success, quality, and cost efficiency.

Why Choose Our Brass Permanent Mold Casting Services

Three Decades of Global Manufacturing Excellence – Our company brings over 30 years of specialized experience in Brass casting technologies serving customers across North America, Europe, Australia, and Asia-Pacific markets. This extensive background encompasses diverse industry applications, hundreds of unique component configurations, and continuous process refinement delivering consistent quality improvements, cost optimizations, and technical capability expansion. Our engineering team’s accumulated knowledge base enables rapid problem-solving, proactive manufacturability consultations, and innovative solutions addressing challenging casting requirements that competitors may decline or struggle to execute successfully.

Exceptional Communication and Customer Support – We recognize that effective collaboration requires clear, responsive communication throughout project lifecycles from initial inquiry through ongoing production support. Our customer service team maintains English language proficiency enabling precise technical discussions, rapid quotation turnaround typically within 48 hours, and proactive status updates keeping customers informed of production progress, potential schedule impacts, and quality considerations. Time zone coverage accommodates real-time conversations with North American customers, and designated project managers provide single-point contact continuity throughout program development and production phases.

Technical Engineering Capabilities and Design Support – Our engineering staff provides value-added services including design for manufacturability reviews identifying opportunities to improve casting feasibility, reduce secondary operations, optimize material utilization, and enhance component performance characteristics. We utilize advanced 3D CAD modeling software, casting simulation packages predicting fill patterns and solidification behavior, and finite element analysis capabilities for stress analysis and optimization studies. This technical depth enables customers to leverage our expertise during product development phases, potentially reducing development costs, accelerating time-to-market schedules, and achieving superior final component designs.

Manufacturing Flexibility and Customization – Unlike rigid manufacturing operations focused solely on high-volume standardized production, our foundry maintains flexibility accommodating varied customer requirements including prototype quantities for new product development, short production runs for aftermarket replacement parts, flexible scheduling supporting just-in-time delivery programs, and customized packaging solutions incorporating customer-supplied labels, bar coding, and specific configuration requirements. This adaptability makes us an ideal partner for customers with diverse product portfolios, seasonal demand variations, or new program launches requiring responsive manufacturing support during market introduction phases.

Competitive Turnaround Times – Our standard 4-6 week production lead time for Brass Permanent Mold Castings represents industry-competitive scheduling, while our expedited services can compress delivery timelines to 2-3 weeks for urgent requirements using existing tooling. This responsiveness differentiates our capabilities from competitors requiring 8-12 week standard lead times or lacking infrastructure to support rush production requirements. Rapid turnaround capabilities prove particularly valuable during equipment repair emergencies, production line interruptions, or new product launch schedules where compressed timelines directly impact customer business operations.

Programmi completi di garanzia della qualità – Il nostro impegno per l’eccellenza qualitativa comprende sistemi di gestione della qualità certificati ISO 9001:2015, apparecchiature di ispezione all’avanguardia, tra cui macchine di misura a coordinate e capacità di analisi spettrografica, procedure di qualità documentate che garantiscono la coerenza del processo produttivo e metodologie di controllo statistico di processo che monitorano i parametri critici durante tutte le operazioni di produzione. Tassi di resa al primo passaggio superiori al 98%, conformità dimensionale superiore al 99,5% e puntualità nelle consegne costantemente pari al 96% dimostrano eccellenza operativa e maturità produttiva, supportando le aspettative di qualità dei clienti e i requisiti di affidabilità della supply chain.

Imballaggi personalizzati con il marchio del cliente : soddisfiamo le esigenze di imballaggio specifiche del cliente, tra cui scatole di cartone ondulato con stampa personalizzata che mostrano il logo del cliente e l’identificazione del prodotto, configurazioni di imbottitura in schiuma specializzate per proteggere le parti delicate durante il trasporto, design a scomparti separati per spedizioni con SKU misti, etichettatura con codice a barre a supporto dei sistemi di gestione dell’inventario del cliente e imballaggi per l’esportazione conformi alle normative di spedizione internazionali e ai requisiti dei paesi di importazione. Questa flessibilità di imballaggio consente ai clienti di mantenere la coerenza del marchio, semplificare le operazioni di ricezione e implementare processi di controllo dell’inventario efficienti a supporto di strategie di produzione snella e consegna just-in-time.

Prezzi competitivi con i vantaggi della produzione indiana – In qualità di produttore con sede in India, offriamo significativi vantaggi in termini di costi rispetto alle fonderie nordamericane o europee, pur mantenendo standard qualitativi e capacità tecniche equivalenti. Le differenze nei costi di manodopera, i tassi di cambio favorevoli e la consolidata infrastruttura di esportazione consentono di applicare prezzi competitivi del 25-40% inferiori rispetto a quelli dei fornitori nazionali comparabili, senza compromettere la qualità, l’affidabilità delle consegne o la reattività del servizio clienti. Questi risparmi sui costi offrono ai clienti margini di profitto migliori, flessibilità di prezzi competitivi nei loro mercati e potenziali opportunità di espansione della linea di prodotti precedentemente limitate dalle strutture dei costi di produzione.

Tabelle delle proprietà dei materiali e dati tecnici

Proprietà fisiche comparative delle leghe di fusione di ottone:

| Proprietà | Unità | C83600 | C85800 | C86200 | C86500 | C87500 |

| Densità | libbre/pollice³ | 0,318 | 0,307 | 0,294 | 0,304 | 0,309 |

| Punto di fusione (Liquidus) | °F | 1888 | 1750 | 1660 | 1750 | 1652 |

| Punto di fusione (Solidus) | °F | 1841 | 1680 | 1570 | 1660 | 1616 |

| Calore specifico | BTU/libbra·°F | 0,09 | 0,09 | 0,09 | 0,09 | 0,09 |

| Conduttività termica | BTU/ora·piede·°F | 66 | 75 | 42 | 46 | 52 |

| Conduttività elettrica | %IACS | 20 | 28 | 16 | 18 | 23 |

| Coefficiente di dilatazione termica | µin/pollice·°F | 10.6 | 11.3 | 11.4 | 11.6 | 11.2 |

| Modulo di elasticità | psi x 10⁶ | 14.5 | 15.0 | 15.5 | 15.0 | 16.0 |

| Rapporto di Poisson | – | 0,33 | 0,34 | 0,34 | 0,34 | 0,33 |

Confronto della resistenza alla corrosione:

| Ambiente | C83600 | C85800 | C86500 | C87500 | Note |

| Acqua dolce | Eccellente | Eccellente | Eccellente | Eccellente | Adatto per immersione continua |

| Acqua salata | Bene | Giusto | Molto bene | Bene | Ottone navale (C46400) preferito per uso marino |

| Atmosfera industriale | Eccellente | Molto bene | Eccellente | Eccellente | Forma una patina protettiva |

| Acidi diluiti | Giusto | Giusto | Giusto | Bene | Dipendente dalla concentrazione e dalla temperatura |

| Soluzioni alcaline | Bene | Bene | Bene | Molto bene | Generalmente resistente agli alcali |

| Resistenza alla dezincificazione | Bene | Moderare | Eccellente | Eccellente | Un contenuto di rame più elevato migliora la resistenza |

Procedure di imballaggio e spedizione

Protocolli di imballaggio standard – Le fusioni in ottone vengono sottoposte a pulitura e asciugatura complete prima dell’imballaggio per prevenire l’ossidazione e la contaminazione durante lo stoccaggio e il trasporto. I componenti vengono avvolti singolarmente o in piccoli gruppi utilizzando carta o pellicola di plastica VCI (inibitore di corrosione da vapore), che fornisce protezione dalla corrosione atmosferica durante lunghi periodi di spedizione e lo stoccaggio in ambienti umidi. L’imballaggio secondario utilizza cartoni ondulati con divisori che separano gli strati, inserti in schiuma che ammortizzano gli urti ed etichette esterne che identificano contenuto, quantità, codici prodotto e istruzioni per la movimentazione. Per i componenti che richiedono una maggiore protezione, utilizziamo casse di legno con rinforzi interni, imbottitura in schiuma e rivestimenti antiumidità, garantendo un arrivo sicuro anche in condizioni di trasporto difficili.

Documentazione per l’esportazione internazionale – Il nostro reparto logistico prepara una documentazione completa per l’esportazione, tra cui fatture commerciali con descrizioni dettagliate dei prodotti e valori dichiarati, liste di imballaggio che specificano il contenuto di ogni cartone o cassa di spedizione, certificati di origine come richiesto dalle normative del paese di destinazione, rapporti di prova sui materiali e certificazioni di qualità a supporto delle procedure di ispezione alla ricezione da parte del cliente, e documenti specializzati come certificati di fumigazione per materiali da imballaggio in legno conformi agli standard fitosanitari internazionali ISPM-15. Copie elettroniche di tutta la documentazione vengono fornite via e-mail contemporaneamente alla spedizione fisica, consentendo ai clienti di accelerare lo sdoganamento e organizzare la consegna puntuale alle destinazioni finali.

Servizi di trasporto merci e logistica – Ci coordiniamo con spedizionieri affermati, mantenendo tariffe competitive per i servizi di trasporto marittimo dai principali porti indiani verso destinazioni nordamericane, europee e dell’area Asia-Pacifico. Le spedizioni a carico completo (FCL) ottimizzano i costi di spedizione per unità per ordini più grandi, mentre i servizi di consolidamento a carico parziale (LCL) consentono spedizioni più piccole senza costi di trasporto eccessivi. Le opzioni di trasporto aereo garantiscono una consegna rapida per spedizioni urgenti, con servizio door-to-door disponibile tramite fornitori di servizi logistici integrati che gestiscono lo sdoganamento, il trasporto interno e la consegna finale presso le strutture del cliente. Le stime dei costi di spedizione vengono fornite durante la fase di preventivo, consentendo ai clienti di valutare il costo totale allo sbarco, includendo il prezzo di produzione e le spese di trasporto.

Customized Packaging Solutions – We accommodate diverse customer packaging requirements supporting various distribution strategies and end-use applications. Options include color-coded labels distinguishing different part numbers or size variations, bar code labels integrating with customer ERP systems for receiving automation, protective caps or plugs for threaded features, shrink-wrapped bundles of specified quantities facilitating count verification and inventory control, retail-ready packaging for consumer distribution channels, and customer-supplied packaging materials or containers when preferred. Our packaging team consults with customers during program development identifying optimal packaging approaches balancing protection requirements, handling efficiency, and total packaging cost considerations.

Customer Testimonials

Michael Richardson, Procurement Manager – Seattle, Washington, USA

“We’ve been sourcing Brass valve bodies from this Indian manufacturer for over five years, and their quality consistency has been absolutely exceptional. The engineering support they provided during our design phase helped us optimize casting geometry, reducing our machining time by 30% and improving pressure-test pass rates to nearly 100%. Communication has always been clear and professional, with proactive updates on production status and immediate responses to technical questions.”

James Thornton, Technical Director – Manchester, United Kingdom

“As a manufacturer of marine equipment, we require Brass castings with superior corrosion resistance and mechanical reliability. This foundry has consistently delivered Naval Brass components meeting our stringent specifications for saltwater applications, with metallurgical properties verified through independent laboratory testing exceeding requirements. “

Glossary of Technical Terms

As-Cast Surface – The surface finish condition of a casting as removed from the mold, prior to any secondary finishing operations such as machining, grinding, or polishing. Permanent mold castings typically exhibit as-cast surface roughness values between Ra 3.2 to 6.3 micrometers.

Brass Alloy – A family of Copper-Zinc alloys containing primarily Copper (typically 55-95%) with Zinc as the principal alloying element, along with minor additions of Lead, Tin, Iron, Aluminum, or other elements to modify mechanical properties, machinability, or corrosion resistance characteristics.

Chill – A metal insert or external cooling device placed in the mold to accelerate solidification in specific casting regions, refining grain structure and reducing porosity in critical areas requiring enhanced mechanical properties or pressure-tight integrity.

Cpk (Process Capability Index) – Misura statistica che quantifica la capacità del processo di produzione di produrre componenti entro limiti di tolleranza specificati, con valori superiori a 1,33 che indicano processi stabili e capaci di produrre difetti minimi o parti fuori specifica.

Degasaggio – Processo di trattamento della fusione che impiega gorgogliamento di gas inerte, applicazione di vuoto o aggiunte chimiche per ridurre il contenuto di idrogeno disciolto nel metallo fuso, prevenendo la formazione di porosità durante la solidificazione e migliorando la solidità della fusione.

Dezincificazione – Un meccanismo di corrosione selettiva che colpisce le leghe di ottone ad alto contenuto di zinco esposte a determinati ambienti acquosi, dove lo zinco si dissolve preferenzialmente, lasciando residui porosi ricchi di rame con proprietà meccaniche degradate. La resistenza alla dezincificazione è migliorata attraverso il controllo della composizione della lega e la conformità agli standard ASTM B858.

Angolo di sformo : conicità incorporata nelle superfici di fusione verticali che facilita la rimozione dagli stampi permanenti senza danni, in genere compresa tra 2 e 5 gradi a seconda dei requisiti di profondità e consistenza della superficie.

Sistema di colata : la rete di canali, canali di colata e porte che controllano il flusso del metallo fuso dal bacino di colata alla cavità dello stampo, progettata per favorire il flusso laminare, ridurre al minimo la turbolenza e l’ossidazione e garantire il riempimento completo dello stampo senza difetti.

Temperatura di liquidus – La temperatura alla quale una lega è completamente fusa, al di sopra della quale tutti i costituenti sono presenti in fase liquida. Per le leghe di ottone, le temperature di liquidus variano tipicamente da 1650 °F a 1900 °F a seconda della composizione.

Linea di separazione – Il piano di interfaccia tra le due metà dello stampo, solitamente visibile sui getti finiti come una sottile linea o una leggera sbavatura che deve essere rimossa tramite operazioni di finitura. La posizione della linea di separazione influisce in modo significativo sulla complessità del getto e sulla progettazione dello stampo.

Stampo permanente – Uno stampo metallico riutilizzabile, realizzato in ghisa, acciaio o acciaio per utensili, utilizzato ripetutamente per le operazioni di fusione, che offre costanza dimensionale e una finitura superficiale più raffinata rispetto agli stampi in sabbia monouso. La durata tipica dello stampo permanente varia da 50.000 a 150.000 cicli di fusione.

Porosità – Piccoli vuoti o cavità all’interno della struttura del getto causati da gas intrappolato, ritiro durante la solidificazione o alimentazione inadeguata. I processi in stampo permanente generalmente producono livelli di porosità inferiori rispetto alla fusione in sabbia grazie alla solidificazione controllata e all’estrazione del calore dallo stampo metallico.

Riser – Un serbatoio allargato di metallo fuso attaccato alla fusione tramite un canale di collegamento, che fornisce metallo supplementare per compensare il ritiro da solidificazione e garantire il riempimento completo della cavità senza vuoti interni o difetti di ritiro.

Temperatura di solidus – La temperatura al di sotto della quale una lega è completamente solida, al di sotto della quale non esiste alcuna fase liquida. L’intervallo di temperatura tra solidus e liquidus rappresenta l'”intervallo di congelamento” durante il quale avviene la solidificazione.

Spettrometro – Strumento analitico che impiega la tecnologia dell’emissione ottica o della fluorescenza a raggi X per determinare la composizione chimica di campioni metallici, fornendo un’analisi quantitativa dei costituenti elementari con una precisione tipicamente entro ±0,01% per gli elementi principali.

Termini correlati:

Servizi di fusione di precisione in ottone in stampo permanente, produttore di fusione di ottone personalizzato in India, fusione di corpi valvola in ottone di alta qualità, produzione di stampi permanenti per alloggiamenti di pompe in ottone, fusioni in ottone resistenti alla dezincificazione, componenti in ottone certificati NSF/ANSI 61, componenti di fusione in ottone per uso navale, fusioni in ottone conformi allo standard ASTM B584, produttore ed esportatore di raccordi idraulici in ottone, fusioni ad alta resistenza in bronzo al manganese, fusione di ottone senza piombo conforme allo standard NSF 372, confronto tra fusioni in ottone pressofuso e stampi permanenti, componenti in ottone per fusione a gravità in India, fusioni a tenuta di pressione in ottone rosso C83600, parti per uso generico in ottone giallo C85800, fonderia di fusione in ottone certificata ISO 9001, fusioni lavorate in ottone personalizzate, fusione di ferramenta architettonica in ottone, componenti elettrici in ottone ad alta conduttività, ferramenta marina in ottone resistente alla corrosione, capacità di tolleranza dimensionale delle fusioni in ottone, fusione di prototipi in ottone con tempi di consegna rapidi, produttore di fusioni in ottone di qualità per l’esportazione, stampo permanente in ottone Sviluppo di utensili, lavorazione secondaria di componenti fusi in ottone, servizi di finitura superficiale di getti in ottone, gradi di leghe di ottone secondo standard internazionali, produzione di getti in ottone secondo specifiche DIN, produzione di componenti in ottone secondo standard JIS, servizi di trattamento termico di getti in ottone, fonderia di ottone certificata in India, soluzioni di getti in ottone convenienti, partner di produzione di componenti in ottone OEM, progettazione di getti in ottone per la producibilità, getti in ottone in stampo permanente con geometria complessa, capacità di getti in ottone a parete sottile, fonderia di produzione di ottone su larga scala, getti in ottone personalizzati in piccoli lotti, supporto alla documentazione tecnica per getti in ottone, rapporto di prova sui materiali per componenti in ottone, documentazione sulla tracciabilità dei getti in ottone.

Le nostre proposte di vendita uniche (USP)