Fundición permanente de bronce: fabricación de precisión para aplicaciones críticas

La fundición de bronce en molde permanente representa un sofisticado proceso de conformado de metales que combina la durabilidad y la resistencia a la corrosión de las aleaciones de bronce con la precisión dimensional y el acabado superficial que se consiguen mediante moldes metálicos reutilizables. Esta técnica de fabricación se ha vuelto cada vez más vital para las industrias que requieren componentes de bronce de alta calidad y consistencia, con excelentes propiedades mecánicas y características superficiales superiores. Somos uno de los principales fabricantes y exportadores de piezas de bronce en molde permanente de la India. Llevamos décadas suministrando piezas de bronce de precisión al mercado mundial. Nuestras instalaciones de fabricación se especializan en la producción de componentes complejos de bronce que cumplen con las estrictas normas internacionales, como las especificaciones ASTM, DIN, BS, JIS e IS. Con tres décadas de experiencia global y experiencia en ingeniería, ofrecemos piezas de bronce en molde permanente que se adaptan a aplicaciones críticas en los sectores naval, aeroespacial, automotriz, de maquinaria industrial y de equipos especializados. Nuestro compromiso con la calidad, nuestras capacidades de mecanizado de precisión y nuestro profundo conocimiento de la metalurgia del bronce nos permiten fabricar componentes que abarcan desde complejos cuerpos de válvulas y carcasas de bombas hasta cojinetes especializados y piezas mecánicas resistentes al desgaste que funcionan de forma fiable en entornos operativos exigentes.

Comprensión de la tecnología de fundición en molde permanente

La fundición en molde permanente, también conocida como fundición por gravedad, es un proceso de fundición de metales en el que el metal fundido se vierte en moldes reutilizables de acero, hierro fundido u otros materiales metálicos capaces de soportar ciclos térmicos repetidos. A diferencia de la fundición en arena, donde los moldes se destruyen después de cada colada, los moldes permanentes pueden producir cientos o incluso miles de piezas fundidas antes de requerir su reacondicionamiento o sustitución. El proceso comienza con el precalentamiento del molde a una temperatura específica que facilita el flujo adecuado del metal y evita la solidificación prematura. A continuación, el bronce fundido se vierte en la cavidad del molde a través de un sistema de compuertas diseñado para minimizar la turbulencia y los gases atrapados. La gravedad ayuda al metal a llenar completamente el molde, aunque algunas variantes emplean técnicas de vacío o baja presión para mejorar las características de llenado. El metal se solidifica direccionalmente desde las paredes del molde hacia el centro, creando una microestructura de grano fino con propiedades mecánicas superiores a las de la fundición en arena. Tras la solidificación, el molde se abre y la pieza fundida se expulsa, generalmente a temperatura elevada. A continuación, el molde se prepara para el siguiente ciclo, que incluye limpieza, inspección y aplicación de desmoldantes o recubrimientos. Este proceso cíclico permite altas tasas de producción, manteniendo la consistencia dimensional en múltiples fundiciones. El proceso de molde permanente es especialmente ventajoso para las aleaciones de bronce, ya que la velocidad de enfriamiento controlada y la microestructura densa mejoran las propiedades naturales del bronce, como la resistencia, la resistencia al desgaste y la resistencia a la corrosión.

Fundición en molde permanente de bronce: selección de materiales e integración de procesos

La fundición de bronce en molde permanente se refiere específicamente a la aplicación de la tecnología de fundición en molde permanente a aleaciones de bronce, que son materiales a base de cobre que contienen estaño, aluminio, silicio, manganeso u otros elementos de aleación. La selección del bronce para la fundición en molde permanente ofrece claras ventajas debido a su excelente fluidez en estado fundido, su temperatura de fusión relativamente baja en comparación con los metales ferrosos y sus características superiores de colabilidad. Al fundir aleaciones de bronce en moldes permanentes, la rápida extracción de calor a través de las paredes metálicas del molde produce una estructura de grano fino con propiedades mecánicas mejoradas, incluyendo mayor resistencia a la tracción, mejor ductilidad y mayor resistencia a la fatiga en comparación con el bronce fundido en arena. El proceso es particularmente eficaz para producir geometrías complejas con espesores de pared uniformes, conductos internos y características externas intrincadas que serían difíciles o imposibles de lograr solo mediante mecanizado. Nuestras instalaciones de fabricación emplean técnicas avanzadas de fundición en molde permanente, optimizadas específicamente para diversas composiciones de bronce, lo que garantiza un control adecuado de la temperatura del molde, el diseño de las compuertas y la gestión de la solidificación. El proceso de moldeo permanente para bronce requiere una cuidadosa selección del revestimiento del molde, ya que la tendencia del bronce a alearse con los moldes de hierro requiere barreras protectoras que eviten la erosión del molde y faciliten la extracción de la pieza. Utilizamos revestimientos y desmoldantes patentados, desarrollados a lo largo de décadas de experiencia, para maximizar la vida útil del molde y garantizar un acabado superficial superior en las piezas fundidas de bronce. El entorno térmico controlado de la fundición en molde permanente también minimiza los problemas de oxidación y porosidad por gas, comunes en la fundición de bronce, lo que resulta en componentes sólidos y herméticos, aptos para aplicaciones hidráulicas y neumáticas.

Ventajas y beneficios de la fundición en molde permanente de bronce

La fundición de bronce en molde permanente ofrece numerosas ventajas técnicas y económicas que la convierten en el método de fabricación preferido para componentes de bronce de precisión en diversas industrias. El proceso produce piezas fundidas con una precisión dimensional superior, alcanzando tolerancias de ±0,015 pulgadas (±0,38 mm) para componentes pequeños y medianos sin mecanizado secundario, significativamente más estrictas que las tolerancias de la fundición en arena de ±0,030 pulgadas (±0,76 mm) o superiores. La calidad del acabado superficial de la fundición en molde permanente alcanza 125-250 micropulgadas Ra en estado bruto, eliminando o reduciendo las operaciones de acabado posteriores a la fundición y los costes asociados. La microestructura de grano fino resultante de la rápida solidificación en moldes metálicos mejora las propiedades mecánicas entre un 15 % y un 25 % en comparación con las aleaciones de bronce fundidas en arena equivalentes, proporcionando una mayor resistencia a la tracción, un límite elástico y valores de elongación más altos. Esta mejora en el rendimiento mecánico permite a los diseñadores reducir el espesor de pared y el peso total de los componentes, manteniendo al mismo tiempo la integridad estructural, lo que resulta especialmente valioso en aplicaciones aeroespaciales y de transporte, donde la reducción de peso incide directamente en el consumo de combustible y la capacidad de carga útil. El proceso de moldeo permanente también produce piezas fundidas con mínima porosidad y excelente estanqueidad, lo que las convierte en piezas de bronce ideales para cuerpos de válvulas hidráulicas, carcasas de bombas y componentes de manejo de fluidos donde las vías de fuga internas podrían comprometer el rendimiento. Desde una perspectiva económica, la fundición en molde permanente ofrece menores costos por pieza para volúmenes de producción medianos y altos gracias a ciclos más rápidos, menores requisitos de mano de obra y mínimas operaciones secundarias en comparación con la fundición en arena. La repetibilidad del proceso garantiza una calidad constante en todas las series de producción, lo que reduce las tasas de rechazo y los costos de inspección. Entre las ventajas ambientales se incluyen la menor generación de residuos, ya que los moldes permanentes se reutilizan miles de veces, y un proceso de fundición más limpio minimiza los problemas de calidad del aire asociados con los aglutinantes y aditivos de la fundición en arena.

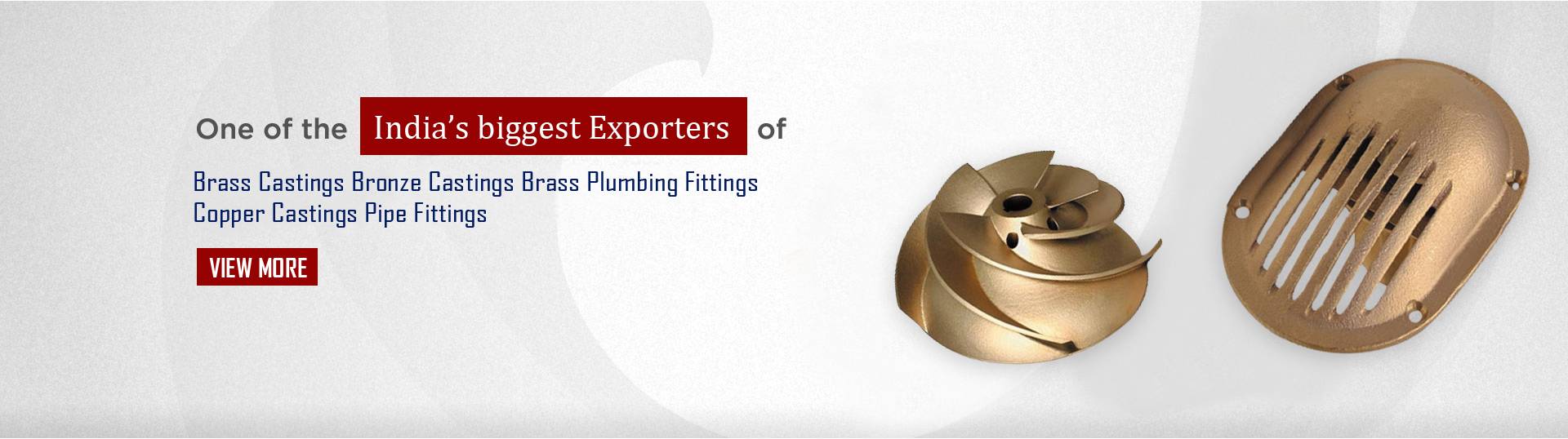

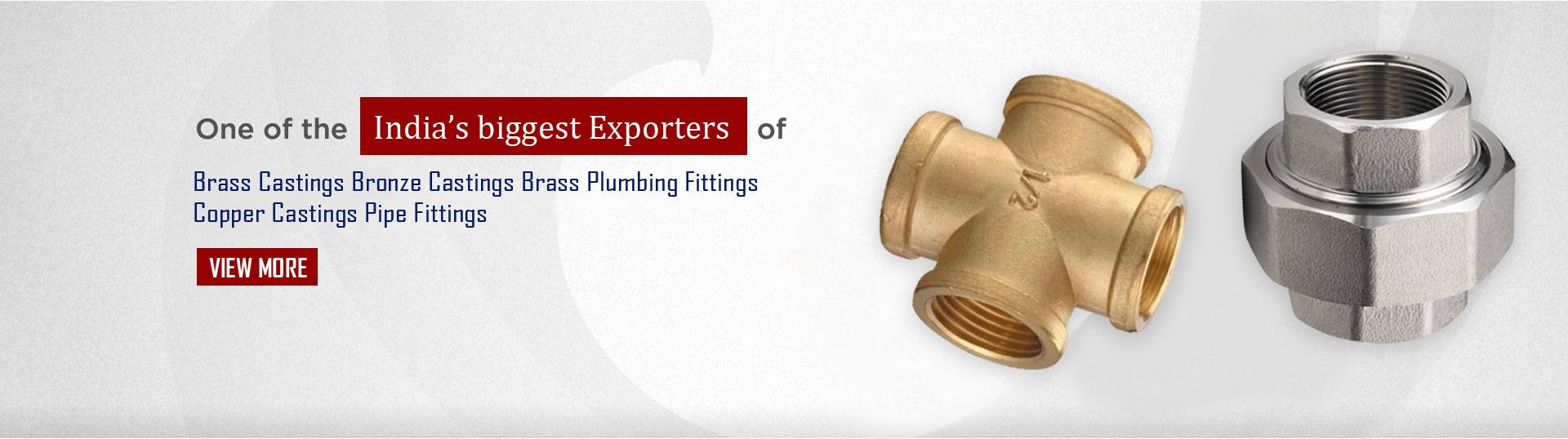

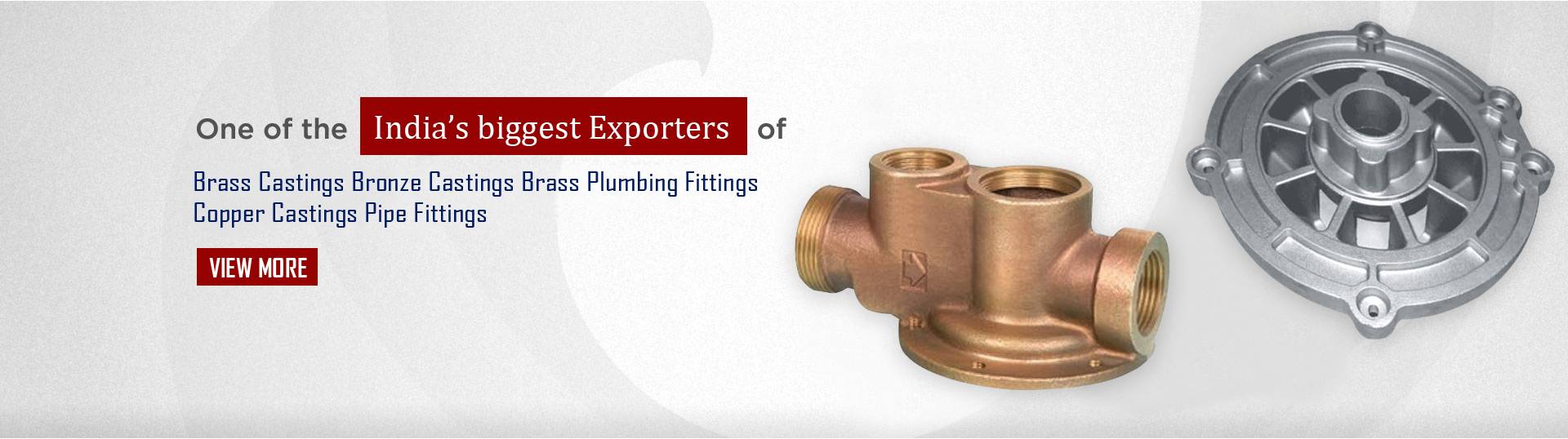

Productos y aplicaciones típicas de fundición de bronce en molde permanente

Las fundiciones de bronce en molde permanente se utilizan ampliamente en industrias que requieren componentes que combinen la resistencia a la corrosión y la baja fricción del bronce con la precisión e integridad mecánica que ofrece la tecnología de molde permanente. Los sistemas de propulsión marina utilizan ampliamente fundiciones de bronce en molde permanente para bujes de hélices, mechas de timón, accesorios pasacascos, carcasas de bombas de agua de mar y cuerpos de válvulas, donde la resistencia a la corrosión por agua salada es fundamental. El sector de la arquitectura naval especifica fundiciones de bronce en molde permanente de manganeso y bronce de aluminio para herrajes marinos de alta resistencia, como cornamusas, calzos, bitas y componentes de dirección que deben soportar la exposición continua a entornos marinos hostiles. Los fabricantes de bombas industriales confían en las fundiciones de bronce en molde permanente para carcasas de impulsores, carcasas de voluta, anillos de desgaste y carcasas de cojinetes en aplicaciones que manejan fluidos corrosivos, lodos o medios abrasivos. La industria del tratamiento de aguas utiliza fundiciones de bronce en molde permanente para cuerpos de válvulas, componentes de bombas y carcasas de instrumentación en sistemas de agua municipales, plantas de tratamiento de aguas residuales y plantas de desalinización. Las aplicaciones de rodamientos de alta resistencia emplean carcasas de cojinetes, bujes y arandelas de empuje de bronce fundido en molde permanente, donde la resistencia al desgaste y la capacidad de carga son factores críticos de rendimiento. Las industrias eléctrica y electrónica especifican fundiciones de bronce al silicio y bronce fosforoso en molde permanente para conectores eléctricos, componentes de aparamenta y hardware de puesta a tierra que requieren una excelente conductividad eléctrica combinada con resistencia mecánica. Las aplicaciones arquitectónicas incluyen herrajes de puertas de bronce fundido en molde permanente, pasamanos, elementos decorativos y placas conmemorativas, donde la estética complementa la durabilidad funcional. Nuestra experiencia en fabricación se extiende a la producción de fundiciones de bronce especializadas en molde permanente para aplicaciones aeroespaciales, incluyendo carcasas de actuadores, componentes de tren de aterrizaje y accesorios de instrumentación, donde los diseños con peso crítico exigen las propiedades mecánicas superiores que se pueden lograr mediante la tecnología de molde permanente.

Fundiciones mecanizadas de bronce: operaciones de precisión posteriores a la fundición

Las piezas fundidas mecanizadas de bronce representan la integración de la tecnología de fundición en molde permanente con operaciones de mecanizado de precisión para lograr dimensiones, acabados superficiales y características geométricas de los componentes finales que superan las capacidades de las superficies en bruto. Nuestro enfoque integral de fabricación comienza con un diseño optimizado de las piezas fundidas, que incorpora tolerancias de mecanizado adecuadas, que suelen oscilar entre 0,030 y 0,060 pulgadas (0,76 y 1,52 mm) en superficies que requieren un acabado de precisión. La superior consistencia dimensional de las piezas fundidas de bronce en molde permanente minimiza la necesidad de retirar material y reduce el tiempo de mecanizado en comparación con las piezas fundidas en arena, que suelen presentar una variación dimensional significativa, lo que requiere un mayor volumen de mecanizado. Nuestras instalaciones emplean centros de mecanizado CNC, operaciones de torneado de precisión, taladrado, roscado, mandrinado y rectificado para transformar los componentes de bronce en bruto en piezas terminadas que cumplen con las especificaciones más exigentes. Las características mecanizadas suelen incluir diámetros de orificio de precisión con tolerancias de ±0,0005 pulgadas (±0,013 mm), orificios roscados según ANSI, ISO u otras normas internacionales, superficies de montaje de precisión con especificaciones de planitud de 0,001 pulgadas (0,025 mm) y contornos complejos que requieren capacidades de mecanizado multieje. La microestructura de grano fino del bronce fundido en molde permanente proporciona una excelente maquinabilidad en comparación con otros procesos de fundición, produciendo acabados superficiales superiores con un desgaste mínimo de la herramienta. Nuestro equipo de ingeniería colabora con los clientes para optimizar la geometría de la pieza fundida, tanto para su colabilidad como para su maquinabilidad, incorporando características como la perforación de conductos internos, compuertas estratégicamente ubicadas que minimizan las interrupciones del mecanizado y ángulos de desmoldeo que facilitan la extracción de la pieza fundida, a la vez que se adaptan a las operaciones de mecanizado posteriores. El control de calidad durante todo el proceso de mecanizado incluye la inspección dimensional mediante máquinas de medición de coordenadas, la verificación del acabado superficial, el calibrado de roscas y las pruebas funcionales según sea necesario. Mantenemos protocolos de control de procesos estadísticos que garantizan la consistencia en las ejecuciones de producción, con estudios de capacidad que demuestran índices de capacidad de proceso superiores a 1,33 para dimensiones críticas.

Guía de selección de aleaciones de bronce para fundición en molde permanente

| Designación de aleación | Composición (%) Cu/Sn/Zn/Otros | Normas internacionales | Aplicaciones típicas | Propiedades clave |

|---|---|---|---|---|

| C90300 (Bronce al estaño) | 88Cu-8Sn-4Zn | ASTM B505, UNS C90300 | Cojinetes, bujes, engranajes | Excelente resistencia al desgaste, baja fricción. |

| C90500 (Bronce al estaño) | 88Cu-10Sn-2Zn | ASTM B505, UNS C90500 | Cojinetes de alta resistencia, componentes de válvulas | Alta capacidad de carga, resistente a la corrosión. |

| C90700 (Bronce al estaño) | 89Cu-11Sn | ASTM B505, UNS C90700 | Ferretería marina, piezas de bombas | Resistencia superior a la corrosión |

| C92200 (Bronce de estaño con plomo) | 88Cu-6Sn-1,5Pb-4,5Zn | ASTM B584, BS 1400 LB2 | Bujes, cojinetes, engranajes | Excelente maquinabilidad |

| C93200 (bronce al estaño con alto contenido de plomo) | 83Cu-7Sn-7Pb-3Zn | ASTM B584, SAE 660 | Cojinetes generales, aplicaciones de baja velocidad | Altas propiedades antifricción |

| C95400 (Bronce de aluminio) | 85Cu-11Al-4Fe | ASTM B148, BS 1400 AB2, DIN 1714 | Hélices marinas, engranajes, válvulas | Resistencia excepcional y resistencia a la corrosión. |

| C95500 (bronce de níquel y aluminio) | 81Cu-11Al-4Fe-4Ni | ASTM B148, UNS C95500 | Componentes marinos de alta resistencia | Propiedades mecánicas superiores |

| C86300 (Bronce de manganeso) | 63Cu-25Zn-3Fe-6Al-3Mn | ASTM B147, BS 2874, DIN 17660 | Piezas estructurales de alta resistencia | Excelente relación resistencia-peso |

| C87300 (bronce al silicio) | 92Cu-6Si-2Zn | ASTM B411, UNS C87300 | Conectores eléctricos arquitectónicos | Alta conductividad eléctrica |

| C87500 (bronce al silicio) | 82Cu-14Zn-4Si | ASTM B30, BS 2873 | Herrajes y fijaciones marinas | Buena resistencia a la corrosión |

| LG2 (bronce fosforado) | 90Cu-10Sn-0.3P | BS 1400 PB1, DIN 1705 | Resortes, contactos eléctricos | Excelente resistencia a la fatiga |

| CuSn12 | 88Cu-12Sn | DIN 1705, EN 1982 | Componentes de ingeniería general | Buenas propiedades de fundición |

| CAC702 (Bronce de aluminio) | 88Cu-9Al-3Fe | JIS H5120 | Estándar de la industria marina japonesa | Propiedades equilibradas |

| ZCuSn10Pb1 | 89Cu-10Sn-1Pb | GB 1176 chino | Componentes de maquinaria industrial | Rendimiento rentable |

Flujo del proceso de fabricación y control de calidad

Nuestro proceso de fabricación de fundición de bronce en molde permanente sigue un enfoque sistemático que garantiza una calidad y precisión dimensional constantes en todas las series de producción. El proceso comienza con un diseño minucioso de patrones y moldes mediante software CAD/CAM avanzado que incorpora tolerancias de contracción específicas para cada composición de aleación de bronce, que suelen oscilar entre el 1,5 % y el 2,0 %, dependiendo de la composición química de la aleación y la geometría de la pieza. La fabricación del molde utiliza acero para herramientas o hierro fundido de alta calidad, capaz de soportar miles de ciclos térmicos, con un mecanizado de precisión que garantiza que las dimensiones de la cavidad del molde cumplan con las especificaciones de diseño con una precisión de ±0,001 pulgadas (±0,025 mm). La preparación del molde incluye la aplicación de recubrimientos cerámicos patentados que evitan la aleación del bronce con el material del molde, a la vez que facilitan la gestión térmica y el desmoldeo. Nuestras operaciones de fundición emplean hornos de inducción eléctricos con control preciso de temperatura, manteniendo las aleaciones de bronce a temperaturas de vertido óptimas, entre 1038 °C y 1149 °C (1900 °F y 2100 °F), según la composición de la aleación. Los procedimientos de desgasificación con purga de argón o nitrógeno reducen los gases disueltos que podrían causar defectos de porosidad. La operación de vertido requiere operadores cualificados que controlen la velocidad y la técnica de llenado para minimizar la turbulencia y la inclusión de óxido. La temperatura del molde se mantiene entre 204 °C y 371 °C (400 °F y 700 °F) mediante sistemas de calentamiento controlados, lo que garantiza un flujo de metal adecuado y características de solidificación. Tras la solidificación, las piezas fundidas se enfrían a temperatura ambiente de forma controlada, lo que previene la tensión térmica y el posible agrietamiento. Las operaciones posteriores al colado incluyen la retirada de la compuerta y la mazarota, la limpieza de la superficie mediante granallado o acabado vibratorio y una inspección dimensional exhaustiva. Se pueden aplicar procedimientos de tratamiento térmico, como el alivio de tensiones o el tratamiento en solución, según el tipo de aleación y los requisitos de la aplicación. Los protocolos de control de calidad incluyen el análisis espectroscópico para verificar la composición de la aleación, la inspección radiográfica o ultrasónica de la solidez interna, la verificación dimensional mediante máquinas de medición de coordenadas y las pruebas de propiedades mecánicas mediante muestras de tracción fundidas junto con las piezas de producción.

Maquinaria y Equipos para Fundición de Bronce en Molde Permanente

Nuestras instalaciones de fabricación utilizan equipos de última generación, específicamente configurados para la fundición de bronce en molde permanente, lo que garantiza una calidad constante y una producción eficiente. El departamento de fundición cuenta con múltiples hornos eléctricos de inducción con capacidades de entre 500 y 2000 kg, que proporcionan un control preciso de la temperatura y ciclos de fusión rápidos, esenciales para mantener la composición química del bronce en óptimas condiciones. Estos hornos incorporan sistemas automáticos de monitorización de temperatura con controladores digitales que mantienen la temperatura de fusión dentro de ±3 °C (±5 °F) de los valores objetivo. Para la preparación de la aleación, empleamos sistemas de dosificación automatizados que introducen los elementos de aleación en secuencias controladas, garantizando la uniformidad de la composición en cada colada. Las estaciones de desgasificación, equipadas con unidades rotativas de desgasificación y sistemas de tapón poroso, eliminan el hidrógeno disuelto y otros gases que comprometen la integridad de la fundición. El área de fundición en molde permanente contiene múltiples estaciones de fundición, tanto basculantes como estacionarias, cada una equipada con sistemas hidráulicos o neumáticos de sujeción del molde que generan la fuerza suficiente para evitar la separación del molde durante el vertido y la solidificación del metal. Los sistemas de control de temperatura del molde utilizan resistencias eléctricas, quemadores de gas o calentamiento por inducción, según el tamaño del molde y los requisitos de producción, manteniendo las condiciones térmicas óptimas durante toda la producción. Los sistemas automatizados de aplicación de recubrimientos de moldes garantizan una cobertura uniforme de desmoldantes y recubrimientos cerámicos, fundamentales para la calidad de las piezas fundidas y la vida útil del molde. Nuestro departamento de mecanizado cuenta con centros de mecanizado CNC verticales y horizontales de 3, 4 y 5 ejes que manejan componentes desde pequeñas piezas de precisión hasta grandes piezas fundidas de más de 226 kg (500 libras). Los centros de torneado CNC con herramientas motorizadas permiten geometrías complejas en configuraciones únicas, lo que reduce la manipulación y mejora la precisión. Los equipos de rectificado de precisión, que incluyen rectificadoras de superficies, rectificadoras cilíndricas y rectificadoras de interiores, logran dimensiones finales y acabados superficiales según especificaciones rigurosas. El equipo de control de calidad incluye máquinas de medición por coordenadas con precisiones de hasta 0,0001 pulgadas (0,0025 mm), comparadores ópticos, instrumentos de medición de acabado superficial y durómetros, lo que garantiza una verificación exhaustiva de las dimensiones y las propiedades del material.

Tolerancias dimensionales y especificaciones técnicas

Las piezas fundidas de bronce en molde permanente de nuestras instalaciones alcanzan sistemáticamente tolerancias dimensionales significativamente más estrictas que los estándares de la industria para procesos de fundición convencionales. Las dimensiones lineales en superficies en bruto suelen mantener tolerancias de ±0,015 pulgadas (±0,38 mm) para elementos de hasta 6 pulgadas de longitud, con incrementos proporcionales para dimensiones mayores, siguiendo la fórmula: tolerancia = ±(0,015 + 0,002 × pulgadas adicionales). Las superficies mecanizadas alcanzan habitualmente tolerancias de ±0,005 pulgadas (±0,13 mm) para operaciones estándar, con capacidades de mecanizado de precisión que se extienden hasta ±0,0005 pulgadas (±0,013 mm) para dimensiones críticas. Los ángulos de desmoldeo en piezas fundidas en molde permanente varían de 1° a 3°, dependiendo de la profundidad y complejidad de la cavidad, significativamente menores que los 3° a 5° que se requieren habitualmente para las piezas fundidas en arena. Las recomendaciones de espesor mínimo de pared varían según la aleación y el tamaño de la pieza fundida, generalmente desde 3,2 mm (0,125 pulgadas) para componentes pequeños hasta 6,4 mm (0,250 pulgadas) para piezas fundidas más grandes, lo que equilibra la integridad estructural con las características adecuadas de flujo del metal. El acabado superficial en superficies recién fundidas suele medir entre 125 y 250 micropulgadas Ra, y las superficies mecanizadas alcanzan entre 32 y 63 micropulgadas Ra mediante operaciones estándar de torneado y fresado, y 16 micropulgadas Ra o superior mediante rectificado de precisión. Las especificaciones de planitud para superficies de montaje alcanzan 0,025 mm (0,001 pulgadas) por pulgada de longitud después del mecanizado, lo que garantiza un sellado y una alineación adecuados en los componentes ensamblados. Las tolerancias de redondez y cilindricidad para superficies de apoyo alcanzan una lectura total del indicador de 0,013 mm (0,0005 pulgadas), crítica para aplicaciones rotativas. Las especificaciones de rosca cumplen con las normas ANSI B1.1, ISO 68-1 o especificadas por el cliente, con roscas internas Clase 2B y roscas externas Clase 2A estándar, y roscas de precisión Clase 3 disponibles cuando sea necesario.

¿Por qué elegir Conex Metals para fundiciones de bronce en molde permanente?

Elegir a Conex Metals como su proveedor de fundición permanente de bronce le ofrece ventajas distintivas, basadas en tres décadas de excelencia en la fabricación y experiencia en el mercado global. Nuestro plazo de entrega acelerado, de 4 a 6 semanas desde la confirmación del pedido hasta el envío, supera significativamente los promedios del sector, gracias a una programación de producción optimizada, un inventario actualizado de aleaciones comunes y procesos internos optimizados. A diferencia de la competencia, que prioriza la comunicación con el cliente, nuestro equipo de ingeniería ofrece asistencia técnica eficaz durante todo el ciclo de vida del proyecto, desde la consulta inicial de diseño hasta la producción y la entrega. Contamos con personal técnico angloparlante disponible en múltiples zonas horarias, lo que garantiza una respuesta rápida a las consultas, independientemente de la ubicación del cliente. Nuestra flexibilidad en las cantidades de producción permite el desarrollo de prototipos con pedidos mínimos de tan solo 25 piezas y series de producción de miles de componentes, con estructuras de precios que se mantienen competitivas en todo el espectro de volumen. Nuestras capacidades de embalaje personalizado incluyen etiquetado específico para el cliente, colocación de logotipos y embalaje protector especializado que cumple con los requisitos de envío internacional por aire o mar. Nuestros protocolos de control de calidad superan las prácticas estándar del sector, con pruebas y documentación exhaustivas que incluyen certificaciones de materiales, informes de inspección dimensional y fotografías de los componentes terminados antes del envío. La experiencia técnica de nuestro equipo de ingeniería permite la optimización colaborativa del diseño. Revisamos los planos de nuestros clientes y sugerimos modificaciones que mejoran la colabilidad, reducen los costos de fabricación o optimizan el rendimiento de los componentes sin comprometer su funcionalidad. Nuestras tres décadas de experiencia en la exportación a mercados exigentes, como Estados Unidos, Reino Unido, Canadá y Australia, demuestran nuestro conocimiento de las normas internacionales de calidad, los requisitos de documentación y la logística de envío. Mantenemos la certificación ISO 9001:2015 con auditorías periódicas de terceros que validan nuestros sistemas de gestión de calidad, lo que garantiza a nuestros clientes la calidad constante de nuestros productos.

Industrias y aplicaciones atendidas

Las piezas fundidas de bronce en molde permanente, fabricadas en nuestras instalaciones, se utilizan en aplicaciones críticas en diversos sectores industriales donde el rendimiento del material, la precisión dimensional y la fiabilidad son fundamentales. La industria marítima representa nuestro principal sector de aplicación, con componentes que incluyen bujes de hélice para buques comerciales, embarcaciones navales y embarcaciones de recreo, carcasas de bombas de agua de mar para sistemas de refrigeración y operaciones de lastre, cuerpos de válvulas para sistemas de tuberías a bordo y accesorios especializados para plataformas petrolíferas offshore y equipos submarinos. Las aplicaciones aeroespaciales utilizan nuestras piezas fundidas de bronce de precisión en carcasas de actuadores donde la reducción de peso y la resistencia mecánica son cruciales, componentes de paneles de instrumentos que requieren estabilidad dimensional a temperaturas extremas y bujes especializados para mecanismos de control de vuelo. El sector del petróleo y el gas especifica nuestras piezas fundidas de bronce en molde permanente para componentes de trim de válvulas en equipos de boca de pozo, piezas de bombas para aplicaciones de fondo de pozo y carcasas de instrumentación en áreas clasificadas como peligrosas que requieren materiales resistentes a las chispas. Las plantas de tratamiento de agua y aguas residuales emplean nuestras piezas fundidas en cuerpos de válvulas de gran diámetro, componentes de bombas que manejan fluidos corrosivos o abrasivos, y carcasas de dispositivos de medición que requieren estabilidad dimensional a largo plazo. Los fabricantes de maquinaria industrial integran nuestras fundiciones de bronce en conjuntos de cojinetes de alta carga, componentes de cajas de engranajes, carcasas de sistemas hidráulicos y elementos de maquinaria resistentes al desgaste. La industria de generación de energía utiliza nuestras fundiciones en componentes de sistemas de agua de refrigeración, auxiliares de turbinas y accesorios especializados para aplicaciones de energía convencional y renovable. Los contratistas de defensa especifican nuestras fundiciones de bronce para aplicaciones navales, componentes de artillería y equipos especializados donde la trazabilidad del material y la documentación de calidad son obligatorias. Los sectores de la arquitectura y la construcción utilizan nuestras fundiciones de bronce decorativas y funcionales para herrajes de puertas, sistemas de pasamanos, placas conmemorativas y elementos arquitectónicos personalizados que requieren atractivo estético y durabilidad a largo plazo.

Propiedades técnicas de las aleaciones de bronce comunes

| Propiedad | C90300 | C90500 | C93200 | C95400 | C86300 |

|---|---|---|---|---|---|

| Resistencia a la tracción (psi) | 40.000 | 45.000 | 35.000 | 90.000 | 90.000 |

| Límite elástico (psi) | 20.000 | 22.000 | 18.000 | 45.000 | 50.000 |

| Elongación (%) | 20 | 18 | 15 | 15 | 18 |

| Dureza Brinell | 70 | 75 | 60 | 170 | 180 |

| Conductividad térmica (BTU/h/ft²/°F/in) | 360 | 340 | 380 | 240 | 200 |

| Conductividad eléctrica (% IACS) | 15 | 14 | 16 | 14 | 12 |

| Densidad (lb/in³) | 0.318 | 0.320 | 0.319 | 0,276 | 0.303 |

| Rango de fusión (°F) | 1825-1925 | 1810-1900 | 1650-1850 | 1900-2020 | 1650-1790 |

| Coeficiente de expansión (pulg./pulg./°F × 10⁻⁶) | 10.0 | 10.2 | 10.4 | 9.0 | 11.6 |

Opciones de acabado y enchapado de superficies

Las piezas fundidas de bronce en molde permanente se pueden suministrar con diversos acabados superficiales y recubrimientos para mejorar la apariencia, aumentar la resistencia a la corrosión o modificar las propiedades superficiales para aplicaciones específicas. El acabado superficial en bruto de nuestro proceso de molde permanente suele oscilar entre 125 y 250 micropulgadas de Ra, lo que resulta adecuado para diversas aplicaciones sin necesidad de procesamiento adicional. Para mejorar la apariencia o la protección contra la corrosión, los componentes se someten a operaciones de acabado vibratorio o pulido que suavizan las irregularidades de la superficie y producen acabados mate uniformes. El granallado crea una textura superficial uniforme, eliminando la cascarilla y las pequeñas imperfecciones superficiales, preparando los componentes para posteriores operaciones de acabado o dejando un atractivo aspecto gris mate. Las superficies mecanizadas alcanzan de 32 a 63 micropulgadas de Ra mediante operaciones estándar, mientras que el rectificado de precisión produce acabados de espejo por debajo de 16 micropulgadas de Ra cuando se requiere para superficies de apoyo o aplicaciones estéticas. Los tratamientos de limpieza química eliminan los aceites, óxidos y contaminantes residuales, dejando superficies metálicas brillantes que realzan el color dorado natural del bronce. Para aplicaciones que requieren mayor protección contra la corrosión, ofrecemos recubrimientos de níquel electrolítico en acabados brillantes, satinados o mate con espesores que varían de 0,0002 a 0,002 pulgadas. El cromado proporciona superficies excepcionalmente duras y resistentes al desgaste para componentes sometidos a condiciones abrasivas o que requieren características de fricción reducida. El estañado ofrece excelente soldabilidad y cumplimiento de la normativa alimentaria para componentes en aplicaciones de agua potable o procesamiento de alimentos. Los recubrimientos orgánicos, incluyendo los sistemas de pintura en polvo y líquida, ofrecen opciones de color y una mayor protección contra la corrosión, especialmente para aplicaciones arquitectónicas. Los sistemas de recubrimiento transparente preservan la apariencia natural del bronce, a la vez que previenen el deslustre y la oxidación durante el almacenamiento y el servicio. Los tratamientos de pasivación mejoran químicamente la capa de óxido natural en las superficies de bronce, mejorando la resistencia a la corrosión sin alterar las dimensiones ni la apariencia.

Plazos de producción y entrega

Nuestros procesos de fabricación optimizados y nuestra eficiente planificación de la producción permiten plazos de entrega competitivos para las piezas fundidas en bronce en molde permanente, manteniendo al mismo tiempo los más altos estándares de calidad. El plazo de producción estándar para el desarrollo de nuevas herramientas y la producción del primer artículo oscila entre 4 y 6 semanas desde la recepción de los planos aprobados y la orden de compra, abarcando el diseño del modelo, la fabricación del molde, las pruebas iniciales de fundición, la verificación dimensional y la aprobación del cliente. Para pedidos repetidos que utilizan herramientas existentes, los ciclos de producción se reducen a 3 o 4 semanas, dependiendo de la cantidad del pedido y el programa de producción actual. Nuestro servicio urgente se adapta a las necesidades urgentes del cliente con un procesamiento acelerado que reduce los plazos de entrega a 2 o 3 semanas para las situaciones con herramientas existentes, sujeto a la disponibilidad de capacidad y posibles cargos adicionales. Nuestro sistema de programación de la producción mantiene visibilidad en tiempo real del trabajo en curso, lo que permite compromisos de entrega precisos y una comunicación proactiva sobre el estado del pedido. Los proyectos de desarrollo de prototipos reciben atención prioritaria con recursos de ingeniería dedicados, que suelen entregar las muestras iniciales en un plazo de 2 a 3 semanas para la validación y prueba del diseño. Las grandes series de producción se benefician de programas de producción planificados que pueden ampliar los plazos de entrega, a la vez que optimizan la eficiencia de la fabricación y reducen los costes por pieza mediante campañas de producción específicas. Los envíos internacionales tardan aproximadamente de 1 a 2 semanas en llegar al transporte marítimo a destinos en Norteamérica y Europa. Para envíos urgentes, ofrecemos opciones de transporte aéreo, que llegan a los clientes en un plazo de 3 a 5 días. Nuestro compromiso de puntualidad supera el 95 % de las fechas de entrega inicialmente comprometidas, lo que demuestra la fiabilidad de nuestra planificación y capacidad de ejecución de la producción.

Excelencia en embalaje, documentación y envío

Nuestro enfoque integral en el embalaje y envío garantiza que las piezas fundidas de bronce en molde permanente lleguen a las instalaciones del cliente en perfectas condiciones, con la documentación completa que respalda la inspección de recepción y el control de inventario. El embalaje de cada componente utiliza papel o plástico VCI (inhibidor de corrosión por vapor) que protege las superficies de bronce de la corrosión atmosférica durante el almacenamiento y el transporte, lo cual es especialmente importante para envíos internacionales expuestos a condiciones de humedad variables. Los componentes se organizan en cajas de cartón corrugado personalizadas con separadores internos que evitan el movimiento y los daños por contacto, o se colocan en palés personalizados con film retráctil y protección de esquinas para piezas de mayor tamaño. Todos los paquetes incluyen etiquetas externas claramente marcadas que identifican el contenido, la cantidad, el número de pedido del cliente e instrucciones de manejo en inglés y en el idioma del país de destino, si corresponde. Para los clientes que requieren etiquetado privado, ofrecemos embalajes personalizados con logotipos de la empresa, números de pieza e instrucciones de manejo específicas incorporadas en los materiales de embalaje. La documentación de exportación incluye facturas comerciales que detallan los códigos de clasificación aduanera adecuados, listas de embalaje con pesos bruto y neto, certificados de origen cuando se requieren para acuerdos comerciales preferenciales y certificaciones de materiales que documentan la composición química de la aleación, las propiedades mecánicas y el cumplimiento de las normas especificadas. La documentación de calidad acompaña a cada envío, incluyendo informes de inspección dimensional que muestran los valores medidos frente a las tolerancias de especificación, certificados de pruebas de materiales obtenidos mediante análisis espectrográficos, certificaciones de tratamiento térmico cuando corresponda y documentación fotográfica de los componentes terminados. Para clientes que implementan programas de control estadístico de procesos, ofrecemos estudios de capacidad y gráficos de control que demuestran la estabilidad y capacidad del proceso. La selección del método de envío considera las necesidades del cliente en cuanto a costo y tiempo de tránsito. El transporte marítimo consolidado ofrece un transporte económico para pedidos grandes, el transporte aéreo permite una entrega rápida para requisitos urgentes y los servicios de mensajería gestionan paquetes pequeños que requieren seguimiento puerta a puerta y un despacho de aduanas rápido.

Testimonios de clientes: Rendimiento y colaboración en el mundo real

James Mitchell, Gerente de Adquisiciones, Marine Systems Inc., Seattle, EE. UU.

Llevamos más de ocho años adquiriendo piezas de fundición de bronce en molde permanente de Conex Metals para nuestras carcasas de bombas marinas comerciales, y la consistencia de su calidad nunca deja de impresionarnos. La disposición de su equipo de ingeniería para colaborar en la optimización del diseño nos permitió ahorrar casi un 22 % en costes de material en nuestra última serie de bombas, a la vez que mejoró el rendimiento. El plazo de entrega de 4 semanas supera en varias semanas al de nuestros proveedores nacionales, y la comunicación durante todo el proceso es excepcional. Cada envío llega con documentación completa que supera sin problemas nuestra inspección de recepción, y no hemos tenido ningún rechazo en nuestros últimos catorce pedidos, que suman más de 3700 piezas de fundición. Su conocimiento de las especificaciones ASTM y su capacidad para proporcionar certificaciones de materiales que cumplen con los requisitos de nuestro sistema de calidad los convierten en un socio invaluable en nuestra cadena de suministro.

David Thompson, director de ingeniería, Precision Fluid Controls Ltd., Birmingham, Reino Unido

La transición de nuestra producción de cuerpos de válvulas al proceso de fundición en molde permanente de bronce de Conex Metals fue una de nuestras mejores decisiones de fabricación en los últimos años. La precisión dimensional que logran nos permite minimizar las operaciones de mecanizado secundario, reduciendo nuestros costos totales de producción aproximadamente un 18 % en comparación con nuestro anterior proveedor de fundición en arena. Lo que realmente distingue a Conex Metals es su soporte técnico proactivo: sus ingenieros identificaron un posible problema de porosidad en nuestro diseño original y sugirieron modificaciones en las compuertas que lo eliminaron por completo incluso antes de que produjéramos los primeros artículos. El empaque personalizado con las etiquetas y números de pieza de nuestra empresa se integra a la perfección en nuestro sistema de inventario, y su flexibilidad para gestionar tanto pequeños lotes de desarrollo como series de producción nos brinda la agilidad que necesitamos en el competitivo mercado actual. Después de tres años y múltiples líneas de productos, siguen siendo nuestro proveedor predilecto de fundición de bronce.

Preguntas y respuestas técnicas completas: Fundición en molde permanente de bronce

¿Qué cantidades mínimas de pedido requieren para piezas de bronce fundidas en molde permanente? Nuestra capacidad de producción flexible admite pedidos mínimos de 25 piezas para prototipos y proyectos de desarrollo, con precios óptimos a partir de 100 piezas. Trabajamos con nuestros clientes para equilibrar los costos de amortización de las herramientas con los gastos de producción por pieza, recomendando a menudo cantidades iniciales de prototipos, seguidas de pedidos de producción que aprovechen la inversión existente en herramientas.

¿Puede modificar los diseños de sus clientes para mejorar la colabilidad o reducir los costos de fabricación? Nuestro equipo de ingeniería revisa periódicamente los planos de sus clientes y ofrece recomendaciones de ingeniería de valor que mejoran la colabilidad, reducen el consumo de material, eliminan operaciones secundarias o optimizan el rendimiento de los componentes. Estos servicios colaborativos de optimización del diseño han generado reducciones de costos de entre el 15 % y el 30 % para numerosos clientes, manteniendo o mejorando la funcionalidad y la calidad.

¿Qué tolerancias dimensionales se pueden lograr en piezas fundidas en bronce en molde permanente? Las tolerancias en bruto de fundición suelen mantenerse en ±0,015 pulgadas en dimensiones de hasta 6 pulgadas, con aumentos proporcionales para características más grandes, mientras que las superficies mecanizadas suelen alcanzar ±0,005 pulgadas con operaciones de precisión que alcanzan ±0,0005 pulgadas. Estas tolerancias superan significativamente las capacidades de fundición en arena y, a menudo, eliminan las operaciones secundarias requeridas en los procesos de fundición convencionales.

¿Qué normas internacionales cumplen sus piezas fundidas de bronce? Nuestras piezas fundidas de bronce en molde permanente cumplen con las especificaciones ASTM B505, B584, B148 y B30 para diversas aleaciones, las normas británicas de la serie BS 1400, las normas alemanas DIN 1705 y 17660, las especificaciones japonesas JIS H5120 y las normas indias IS 319. Proporcionamos certificaciones de materiales e informes de pruebas que documentan el cumplimiento de las normas especificadas para cada envío.

¿Cómo se comparan las propiedades mecánicas de las piezas fundidas de bronce en molde permanente con las de fundición en arena? Las piezas fundidas de bronce en molde permanente presentan entre un 15 % y un 25 % más de resistencia a la tracción, mejor ductilidad y mayor resistencia a la fatiga que sus equivalentes en arena, gracias a una solidificación más rápida que produce estructuras de grano más fino. Su microestructura más densa también proporciona una mejor estanqueidad a la presión y una menor porosidad, aspectos cruciales para aplicaciones hidráulicas y neumáticas.

¿Qué tamaño y peso máximos de fundición puede producir su planta? Nuestro equipo de fundición en molde permanente maneja componentes de hasta 36 pulgadas de dimensión máxima y 150 libras de peso, cubriendo la mayoría de las aplicaciones de fundición de bronce. Para componentes más grandes que superen estos parámetros, podemos recomendar procesos alternativos o analizar soluciones de herramientas personalizadas para satisfacer requisitos específicos.

¿Proporcionan certificaciones de materiales e informes de pruebas con los envíos? Cada envío incluye documentación completa que incluye certificaciones de materiales con resultados de análisis espectrográficos, informes de inspección dimensional que comparan las dimensiones medidas con las especificadas, datos de pruebas de propiedades mecánicas cuando se especifican y fotografías de los componentes terminados. Esta documentación respalda la inspección de recepción del cliente, los requisitos del sistema de calidad y las necesidades de trazabilidad.

¿Pueden producir piezas fundidas de bronce con composiciones de aleación específicas para cada cliente? Si bien mantenemos un amplio inventario de aleaciones de bronce estándar que cumplen con las especificaciones internacionales, nuestras capacidades metalúrgicas se extienden a la producción de composiciones de aleación personalizadas cuando las aplicaciones del cliente requieren combinaciones de propiedades específicas. Trabajamos con los clientes para desarrollar especificaciones de aleación, realizar pruebas de propiedades y validar las características de rendimiento antes de la producción.

¿Qué acabados superficiales están disponibles para las piezas fundidas en bronce en molde permanente? Las superficies en estado bruto alcanzan de 125 a 250 micropulgadas de Ra, las superficies mecanizadas alcanzan de 32 a 63 micropulgadas de Ra mediante operaciones estándar, y el rectificado de precisión produce acabados de espejo por debajo de 16 micropulgadas de Ra. Otras opciones de acabado incluyen granallado, acabado vibratorio, abrillantado químico y diversos procesos de recubrimiento, como níquel, cromo y estaño, para una mayor protección contra la corrosión o requisitos estéticos.

¿Cómo garantizan una calidad constante en todas las series de producción? Nuestro sistema de gestión de calidad con certificación ISO 9001:2015 implementa control estadístico de procesos, protocolos de inspección del primer artículo, verificación dimensional durante el proceso, procedimientos de inspección final y prácticas exhaustivas de documentación. Mantenemos estudios de capacidad que demuestran índices de capacidad del proceso superiores a 1,33 para dimensiones críticas, lo que garantiza una calidad constante que cumple con las especificaciones del cliente en todas las cantidades de producción.

¿Cuáles son las aplicaciones típicas de las piezas fundidas en molde permanente de bronce de aluminio? Las aleaciones de bronce de aluminio, como C95400 y C95500, destacan en hélices marinas, impulsores de bombas, componentes de válvulas, engranajes y herrajes estructurales, donde su excepcional resistencia, combinada con una resistencia superior a la corrosión, justifica un alto costo del material. Estas aleaciones proporcionan una resistencia similar a la de los aceros de baja aleación, manteniendo la resistencia a la corrosión del bronce en entornos marinos y químicos.

¿Puede gestionar operaciones secundarias como mecanizado, chapado y ensamblaje? Nuestras instalaciones de integración vertical ofrecen servicios integrales de operaciones secundarias, incluyendo mecanizado CNC, taladrado, roscado, rectificado, tratamiento térmico, chapado, pintura y subensamblaje. Esta capacidad de un solo proveedor simplifica la gestión de la cadena de suministro, reduce los plazos de entrega y proporciona una gestión centralizada de la calidad de los componentes terminados.

¿Qué condiciones de pago y opciones de envío internacional ofrecen? Las condiciones de pago estándar incluyen transferencia bancaria con un 30% de anticipo y un 70% contra la presentación de los documentos de envío, con opciones de carta de crédito disponibles para clientes establecidos. Los envíos internacionales utilizan transportistas de confianza con flete marítimo consolidado para envíos grandes y económicos, flete aéreo para pedidos urgentes y servicios de mensajería puerta a puerta para muestras y pedidos pequeños.

¿Cómo gestionan los pedidos urgentes o las necesidades de producción acelerada? Nuestro sistema de programación de producción se adapta a las necesidades urgentes mediante procesamiento acelerado, operaciones con horas extra y asignación prioritaria de mecanizado. El servicio urgente suele reducir los plazos de entrega estándar entre un 30 % y un 40 %, según la utilización de la capacidad actual, con una comunicación proactiva sobre la viabilidad y los posibles recargos antes de la contratación.

¿Qué ventajas ofrece la fundición en molde permanente sobre la fundición a la cera perdida para componentes de bronce? La fundición en molde permanente proporciona ciclos de producción más rápidos, menores costos de herramientas y un precio por pieza más económico para volúmenes de producción medianos y altos en comparación con la fundición a la cera perdida. Si bien la fundición a la cera perdida destaca para geometrías extremadamente complejas y características muy pequeñas, la fundición en molde permanente ofrece una precisión dimensional y propiedades mecánicas superiores para la mayoría de las aplicaciones de componentes de bronce a un costo total significativamente menor.

Glosario de términos técnicos en fundición de bronce en molde permanente

Molde permanente : molde de metal reutilizable construido de acero o hierro fundido capaz de producir cientos o miles de piezas fundidas antes de requerir renovación, ofreciendo precisión dimensional y acabado de superficie superiores en comparación con moldes desechables como arena o carcasas de fundición de inversión.

Aleación de bronce : metal a base de cobre que contiene estaño, aluminio, silicio, manganeso u otros elementos de aleación que mejoran propiedades específicas como resistencia, resistencia a la corrosión, resistencia al desgaste o maquinabilidad, con composiciones estandarizadas según especificaciones internacionales, incluidas ASTM, BS, DIN y JIS.

Sistema de compuertas : Red de canales que incluye bebederos, canales y compuertas que controlan el flujo de metal fundido desde el recipiente de vertido hacia la cavidad del molde, diseñado para minimizar la turbulencia, evitar el atrapamiento de gas y promover la solidificación direccional para obtener piezas fundidas sólidas libres de defectos de porosidad.

Desgasificación : Proceso de eliminación de gases disueltos, principalmente hidrógeno, del bronce fundido mediante técnicas que incluyen tratamiento al vacío, purga de gas inerte o desgasificadores químicos, evitando defectos de porosidad del gas que comprometen las propiedades mecánicas y la estanqueidad a la presión en las piezas fundidas terminadas.

Ángulo de inclinación : ligera conicidad incorporada en el diseño de la pieza fundida perpendicular a la línea de partición, lo que facilita la extracción de la pieza fundida del molde sin dañarla; generalmente varía entre 1° y 3° para piezas fundidas en molde permanente, en comparación con los 3° a 5° necesarios para las piezas fundidas en arena.

Tolerancia de contracción : compensación dimensional incorporada en el diseño del patrón y del molde que tiene en cuenta la contracción volumétrica a medida que el bronce fundido se solidifica y se enfría a temperatura ambiente, normalmente entre el 1,5 % y el 2,0 %, dependiendo de la composición de la aleación y la geometría de la fundición.

Tolerancia de mecanizado : material adicional incorporado deliberadamente en superficies de fundición que requieren precisión dimensional final o un acabado superficial superior, lo que permite la eliminación de material a través de operaciones de mecanizado y al mismo tiempo garantiza que las dimensiones terminadas cumplan con las tolerancias de especificación.

Estructura del grano : Disposición cristalina microscópica dentro del metal solidificado que determina las propiedades mecánicas que incluyen resistencia, ductilidad y tenacidad, con estructuras de grano fino provenientes del enfriamiento rápido y permanente del molde que brindan propiedades superiores en comparación con las estructuras de fundición en arena de grano grueso.

Recubrimiento de molde : material protector a base de cerámica aplicado a las superficies permanentes del molde que evita que el bronce se alee con el material del molde al mismo tiempo que controla la velocidad de transferencia de calor, facilita la liberación de la pieza fundida y extiende la vida útil del molde a través de miles de ciclos de fundición.

Hermeticidad a la presión : Característica de fundición que indica ausencia de porosidad interconectada o defectos que permitan fugas de fluidos bajo presión hidráulica o neumática, fundamental para cuerpos de válvulas, carcasas de bombas y componentes de manipulación de fluidos en aplicaciones de alta presión.

Tratamiento térmico : Procesos controlados de calentamiento y enfriamiento que incluyen alivio de tensiones, tratamiento de solución o envejecimiento aplicados a piezas fundidas de bronce para modificar las propiedades mecánicas, aliviar tensiones residuales de la solidificación u optimizar la microestructura para aplicaciones específicas.

Trazabilidad : Sistema de documentación que rastrea el origen del material, el historial de procesamiento, los resultados de la inspección y la disposición final de cada lote de producción o pieza individual, esencial para la industria aeroespacial, la defensa y aplicaciones críticas que requieren registros de calidad completos.

Términos de búsqueda relacionados con Fundición en molde permanente de bronce

Fundición en matriz de gravedad de bronce, fundiciones de bronce de aluminio, componentes de bronce de manganeso, bujes de bronce de estaño, fundiciones de bronce marinas, molde permanente de aleación de cobre, fundición de bronce de precisión, piezas de bronce de alta resistencia, fundiciones de bronce resistentes a la corrosión, cuerpos de válvulas de bronce, carcasas de bombas de bronce, molde permanente vs. fundición en arena, carcasas de cojinetes de bronce, fundiciones de bronce de silicio, componentes de bronce navales, ejes de hélice de bronce, fundiciones de bronce arquitectónicas, piezas brutas de engranajes de bronce, cojinetes de bronce con plomo, fundiciones de bronce fosforoso, componentes eléctricos de bronce, fundiciones de bronce industriales, piezas de bronce mecanizadas, aleaciones de bronce personalizadas, fabricante de fundiciones de bronce India, fundiciones de bronce de exportación, especificaciones de bronce ASTM, estándares de bronce BS, aleaciones de bronce DIN, tolerancias de fundición de bronce, acabados superficiales de bronce, propiedades mecánicas del bronce, proceso de fundición en molde permanente, diseño de molde de bronce, aplicaciones de fundición de bronce, bronce de grado marino, bronce resistente al agua de mar, cojinetes de bronce de alta carga, bronce resistente al desgaste, bronce para bombas, bronce para válvulas, fundiciones de hardware de bronce, piezas de instrumentación de bronce, componentes de bronce aeroespacial.

Métricas de desempeño y estándares de calidad

Las piezas fundidas de bronce en molde permanente, fabricadas en nuestras instalaciones, cumplen o superan constantemente los estándares de rendimiento establecidos a lo largo de décadas de experiencia en producción y la opinión de nuestros clientes. Las pruebas de propiedades mecánicas realizadas en piezas de muestra de cada colada de producción demuestran valores de resistencia a la tracción que suelen alcanzar entre el 95 % y el 105 % de los valores nominales de especificación con una variación mínima, lo que refleja la consistencia metalúrgica de nuestro proceso de molde permanente. Los estudios de capacidad dimensional realizados en características críticas durante las series de producción arrojan índices de capacidad del proceso (Cpk) superiores a 1,33 para dimensiones mecanizadas y 1,10 para dimensiones en bruto, muy por encima del umbral mínimo de 1,00, lo que indica procesos de fabricación estables y eficaces. Las mediciones de acabado superficial tienen un promedio de 180 micropulgadas Ra en superficies en bruto y 45 micropulgadas Ra en superficies mecanizadas estándar, lo que proporciona una apariencia estética y un rendimiento funcional que superan los requisitos típicos del cliente. La evaluación de la porosidad mediante inspección radiográfica demuestra una estructura de fundición sólida con índices de aceptación superiores al 98 % para aplicaciones herméticas, lo que minimiza los costos de rechazo y los retrasos en la entrega. Las métricas de rendimiento de entrega muestran una tasa de puntualidad del 96%, basada en las fechas comprometidas con el cliente, lo que refleja una programación de producción fiable y una comunicación proactiva ante posibles imprevistos. Las encuestas de satisfacción del cliente, realizadas anualmente, arrojan una calificación promedio de 4,6 en una escala de 5 puntos en las categorías de calidad, entrega, comunicación y soporte técnico, lo que demuestra una excelencia sostenida en todos los aspectos de la interacción con el cliente.

Rangos de tamaño estándar para piezas fundidas en molde permanente de bronce

| Tipo de casting | Tamaño mínimo | Tamaño máximo | Rango de peso típico | Rango de espesor de pared |

|---|---|---|---|---|

| Carcasas de cojinetes | 2″ × 2″ × 1″ | 18″ × 12″ × 8″ | 0,5 libras – 40 libras | 0,188″ – 0,500″ |

| Cuerpos de válvulas | 1″ × 1″ × 0,75″ | 14″ × 10″ × 6″ | 0,3 libras – 25 libras | 0,156″ – 0,375″ |

| Componentes de la bomba | 3″ × 3″ × 2″ | 24″ × 16″ × 10″ | 1 libra – 65 libras | 0,219″ – 0,625″ |

| Bridas | 3″ de diámetro | 20″ de diámetro | 0,5 libras – 35 libras | 0,188″ – 0,500″ |

| Ferretería marina | 2″ × 1,5″ × 1″ | 16″ × 12″ × 8″ | 0,4 libras – 45 libras | 0,188″ – 0,750″ |

| Bujes | 0,75″ de diámetro exterior × 1″ de largo | 8″ de diámetro exterior × 12″ de largo | 0,1 libras – 15 libras | 0,125″ – 0,375″ |

| Bujes de hélice | 4″ de diámetro | 24″ de diámetro | 2 libras – 80 libras | 0,250″ – 1,000″ |

| Componentes eléctricos | 1″ × 1″ × 0,5″ | 8″ × 6″ × 4″ | 0,2 libras – 10 libras | 0,125″ – 0,250″ |

| Accesorios arquitectónicos | 2″ × 2″ × 1″ | 20″ × 14″ × 6″ | 0,5 libras – 50 libras | 0,156″ – 0,500″ |

Solicite su cotización hoy: Colaborando para la excelencia en la fabricación

Experimente la diferencia que tres décadas de experiencia en fundición de bronce en molde permanente ofrecen para sus requisitos de componentes críticos. Nuestro equipo está listo para colaborar en su próximo proyecto, ya sea que necesite desarrollo de prototipos, consultoría para la optimización del diseño o producción a gran escala de piezas fundidas de bronce de precisión que cumplan con especificaciones rigurosas. Contáctenos hoy mismo para hablar sobre los requisitos específicos de su aplicación y descubrir cómo nuestras capacidades de fabricación, experiencia técnica y compromiso con la satisfacción del cliente pueden mejorar el rendimiento de su cadena de suministro y la calidad de sus productos.

Póngase en contacto con Conex Metals:

- Envíenos un correo electrónico para obtener folletos técnicos detallados, especificaciones de materiales y documentación de capacidad: sales@conex-casting.com

- Solicite una cotización enviando sus dibujos y especificaciones a sales@conex-casting.com

- Llame a nuestro equipo técnico para obtener asistencia inmediata: +91-22-43449300 / +91-22-43449323 (horario de oficina en India: 9:00 a. m. a 6:00 p. m. IST)

- Visite nuestro sitio web para obtener información completa sobre los productos y enviar consultas en línea: www.conex-casting.com

Respondemos a todas las consultas en un plazo de 24 horas y proporcionamos presupuestos detallados en un plazo de 48 horas tras recibir las especificaciones y los planos completos. Nuestro equipo estará encantado de conversar con usted sobre cómo las piezas de bronce fundidas en molde permanente de Conex Metals pueden ofrecer el rendimiento, la calidad y la fiabilidad que sus aplicaciones exigen.