Fundición permanente de latón: soluciones de fabricación de precisión

Fundiciones de latón de alta calidad para aplicaciones industriales críticas

Somos uno de los principales fabricantes y exportadores de componentes de latón para fundición en molde permanente (GDC, fundición por gravedad de latón) de la India. Llevamos décadas suministrando piezas fundidas de latón de ingeniería de precisión al mercado mundial, prestando servicio a diversas industrias en Norteamérica, Europa y Asia-Pacífico. Nuestras modernas instalaciones de fundición combinan la experiencia metalúrgica tradicional con las tecnologías de fundición más modernas para ofrecer componentes de latón de calidad superior que cumplen con las especificaciones más exigentes. Con más de tres décadas de experiencia global, nuestro equipo de ingeniería ha desarrollado amplias capacidades en procesos de fundición en molde permanente, ofreciendo soluciones personalizadas para geometrías complejas y tolerancias ajustadas. Nuestro compromiso con la excelencia en la fabricación nos ha posicionado como un socio de confianza para fabricantes de equipos originales (OEM) y proveedores de primer nivel que exigen una calidad constante, precios competitivos y plazos de entrega fiables. Nos especializamos en la producción de piezas fundidas de latón de alta integridad mediante técnicas de molde permanente que garantizan propiedades mecánicas superiores, un excelente acabado superficial y una precisión dimensional que supera los estándares de la industria.

Descripción general completa de la tecnología de fundición en molde permanente de latón

La fundición de latón en molde permanente es un sofisticado proceso de conformado de metales en el que las aleaciones de latón fundido se vierten en moldes metálicos reutilizables, generalmente fabricados en hierro fundido o acero, para producir componentes con una precisión dimensional superior y propiedades mecánicas mejoradas. Esta metodología de fundición por gravedad ofrece ventajas distintivas sobre las técnicas de fundición en arena, como una estructura de grano más fina, una porosidad reducida, un acabado superficial mejorado con valores de Ra que suelen oscilar entre 3,2 y 6,3 micrómetros, y tolerancias dimensionales más ajustadas, de ±0,005 pulgadas, para características críticas. El proceso de molde permanente utiliza moldes precalentados que se mantienen a temperaturas de entre 150 °C y 260 °C (300 °F y 500 °F) para facilitar el flujo y la solidificación del metal, lo que da como resultado piezas fundidas con una resistencia a la tracción entre un 15 % y un 20 % superior a la de los componentes de fundición en arena comparables.

Las ventajas metalúrgicas de la fundición en molde permanente para aleaciones de latón incluyen velocidades de solidificación controladas que producen microestructuras refinadas con una distribución uniforme del grano, minimizando defectos internos como cavidades por contracción y porosidad por gas. Este proceso es especialmente adecuado para producciones de volumen medio a alto, donde los costos de herramientas se pueden amortizar en grandes cantidades, lo que lo hace económicamente viable para la fabricación de componentes con un peso de entre 0,5 y 150 libras. Nuestra fundición emplea software avanzado de diseño de moldes y simulaciones de análisis térmico para optimizar los sistemas de inyección, la colocación de mazarotas y los canales de refrigeración, garantizando patrones de llenado uniformes y un comportamiento de solidificación predecible. El proceso se adapta a geometrías internas complejas mediante el uso de núcleos metálicos y sistemas de núcleos colapsables, lo que permite la producción de piezas fundidas de latón complejas con pasajes internos, socavaduras y secciones de paredes delgadas que serían difíciles de lograr con métodos de fabricación alternativos.

Las consideraciones de sostenibilidad ambiental han impulsado mejoras continuas en nuestras operaciones de fundición con moldes permanentes, incluyendo la implementación de sistemas de fusión de circuito cerrado, tecnologías de extracción de humos y hornos de inducción energéticamente eficientes que reducen la huella de carbono, manteniendo un control preciso de la temperatura de ±5 °F durante todo el proceso de colada. La reutilización de los moldes permanentes reduce significativamente la generación de residuos en comparación con los procesos con moldes desechables, con una vida útil típica de entre 50.000 y 150.000 ciclos de colada, dependiendo de la composición de la aleación, la temperatura de colada y los protocolos de mantenimiento. Nuestro sistema de gestión de calidad incorpora la monitorización durante el proceso mediante termopares, pirómetros y análisis espectroscópico para verificar la composición de la masa fundida y los parámetros de temperatura, garantizando así que cada pieza fundida cumpla con las tolerancias de composición química y los requisitos de propiedades mecánicas especificados por las normas ASTM B505 y ASTM B584, así como con los planes de calidad específicos del cliente.

Fundición de latón en molde permanente: tecnología de proceso central

La fundición de latón en molde permanente emplea técnicas de vertido por gravedad, donde las aleaciones de latón fundido fluyen a través de sistemas de inyección diseñados para moldes metálicos mecanizados con precisión, bajo presión atmosférica. Este proceso destaca por producir componentes con espesores de pared uniformes, superficies lisas en estado bruto de fundición que requieren mínimas operaciones de mecanizado secundario y propiedades mecánicas predecibles gracias a velocidades de enfriamiento controladas que generan microestructuras de grano fino. La metodología de molde permanente es especialmente ventajosa para la fabricación de aleaciones de cobre-zinc de alta conductividad, donde las propiedades térmicas y eléctricas deben cumplir especificaciones rigurosas, ya que la rápida extracción de calor que proporcionan los moldes metálicos produce piezas fundidas con una composición química uniforme y mínima segregación.

Nuestra fundición utiliza máquinas de moldeo permanente, con inclinación y rotación controladas por computadora, que permiten un posicionamiento preciso del molde durante las operaciones de vertido, lo que facilita una mejor fluidez del metal y reduce la turbulencia que podría causar oxidación o defectos por aire atrapado. El ciclo de fundición abarca la preparación del molde con sistemas de recubrimiento patentados, el precalentamiento del molde a temperaturas óptimas de trabajo, el vertido controlado a velocidades predeterminadas, el tiempo de permanencia de solidificación y los mecanismos de expulsión automatizados que minimizan los daños por manipulación y mantienen la consistencia dimensional. Las operaciones posteriores a la fundición, que incluyen protocolos de enfriamiento controlado, procesos de tratamiento térmico como el recocido en solución o el alivio de tensiones, y procedimientos de acabado, se integran en nuestro flujo de trabajo de fabricación para entregar componentes que cumplen o superan los valores de dureza especificados, que suelen oscilar entre 60 y 95 HRB para aleaciones de latón comunes, y resistencias a la tracción entre 40 000 y 100 000 psi, según la composición y el estado de revenido.

Fundición de Latón por Colada Permanente: Infraestructura y Capacidades

Nuestra Fundición de Latón para Colada Permanente es una planta de fabricación integrada verticalmente, equipada con modernos equipos metalúrgicos, instrumentación de control de calidad y técnicos cualificados en metodologías avanzadas de fundición. La infraestructura de la fundición incluye múltiples hornos de fusión por inducción con capacidades que van desde 500 kg hasta 2000 kg, lo que permite flexibilidad en los lotes y la segregación de aleaciones para las diferentes especificaciones del cliente. Los sistemas de control de temperatura mantienen el sobrecalentamiento de la masa fundida dentro de rangos óptimos de 38 °C a 93 °C por encima de la temperatura de liquidus, lo que garantiza una fluidez adecuada para el llenado completo del molde y minimiza la turbulencia y la oxidación excesivas que podrían comprometer la integridad de la pieza fundida. Nuestros hornos de mantenimiento, equipados con sistemas de agitación electromagnética, mantienen la homogeneidad química durante toda la producción, evitando variaciones en la composición que podrían afectar las propiedades mecánicas o las características de mecanizado.

El inventario permanente de moldes abarca más de 200 conjuntos de herramientas activos, fabricados con acero para herramientas H-13 y hierro dúctil, diseñados para familias de productos específicas y mantenidos mediante rigurosos programas de mantenimiento preventivo que incluyen inspección periódica, renovación del recubrimiento y verificación dimensional mediante máquinas de medición de coordenadas con una precisión de 0,0001 pulgadas. Los sistemas automatizados de manejo de moldes reducen los tiempos de ciclo y mejoran la seguridad del operador, a la vez que mantienen la consistencia de los parámetros del proceso en las múltiples celdas de producción. Nuestra fundición opera bajo protocolos de gestión de calidad con certificación ISO 9001:2015, con áreas de inspección especializadas equipadas con espectrómetros para análisis químicos, máquinas de ensayos de tracción, durómetros, equipos de prueba de presión para aplicaciones críticas de fugas y capacidades de ensayos no destructivos, incluyendo exámenes radiográficos y ultrasónicos para aplicaciones aeroespaciales y de defensa críticas.

Los controles ambientales en nuestra fundición mantienen condiciones ambientales óptimas con regulación de temperatura, control de humedad y sistemas de filtración HEPA que protegen las piezas fundidas de la contaminación atmosférica durante las fases de enfriamiento y manipulación. La instalación incorpora tecnologías de la Industria 4.0, como sistemas de monitorización en tiempo real, algoritmos de control estadístico de procesos y plataformas de trazabilidad que documentan cada pieza fundida, desde la recepción de la materia prima hasta la inspección final y el envasado. Esto proporciona a los clientes un historial completo de fabricación y documentación de certificación, incluyendo informes de pruebas de materiales, resultados de inspección dimensional y certificados de cumplimiento de las normas internacionales pertinentes.

Fundición a presión de latón: proceso de fabricación complementario

La fundición a presión de latón representa una técnica alternativa de fabricación a alta presión en la que se inyectan aleaciones de latón fundido en matrices de acero a presiones de entre 1500 y 25 000 psi, lo que produce componentes con una precisión dimensional excepcional, espesores de pared de hasta 0,040 pulgadas y un acabado superficial superior que a menudo elimina la necesidad de mecanizado secundario. Mientras que la fundición en molde permanente se basa en la alimentación por gravedad, la fundición a presión emplea fuerza hidráulica o mecánica para llenar rápidamente las cavidades del molde, logrando tiempos de ciclo significativamente más cortos que los procesos por gravedad y permitiendo la producción a gran escala de geometrías complejas con detalles intrincados y características finas. Este proceso es especialmente adecuado para componentes de latón más pequeños, de menos de 10 libras de peso, donde los volúmenes de producción superan las 10 000 piezas anuales y la inversión en herramientas se justifica por la reducción de los costes por pieza y las mínimas operaciones de acabado.

Nuestras capacidades de fabricación abarcan tecnologías de fundición a presión en cámara caliente y cámara fría, seleccionadas según la composición de la aleación y las características del punto de fusión. Las máquinas de cámara caliente se utilizan para aleaciones de latón con un punto de fusión más bajo y un mayor contenido de zinc, donde el mecanismo de inyección permanece inmerso en el metal fundido, lo que proporciona ciclos rápidos y un control constante del peso de la inyección. Los sistemas de cámara fría se emplean para composiciones de latón con un punto de fusión más alto y rico en cobre, donde el metal fundido se introduce en la camisa de inyección en cada ciclo de fundición, lo que permite aleaciones que podrían atacar a los componentes de inyección sumergidos. El proceso de fundición a presión genera piezas fundidas con propiedades mecánicas superiores a otros métodos de fundición, con resistencias a la tracción superiores a 50.000 psi y límites elásticos cercanos a 30.000 psi para una selección optimizada de aleaciones, lo que hace que los componentes de latón fundido a presión sean adecuados para aplicaciones estructurales que requieren una alta relación resistencia-peso y una excelente resistencia al desgaste.

La integración de las capacidades de fundición a presión en nuestra cartera de fabricación ofrece a los clientes soluciones integrales que abarcan diversos volúmenes de producción, requisitos de complejidad y objetivos de costes. Nuestro equipo de ingeniería realiza evaluaciones exhaustivas de viabilidad de fabricación para recomendar el proceso de fundición óptimo en función de la geometría del componente, las tolerancias requeridas, las especificaciones de acabado superficial, las cantidades de producción y el coste total de propiedad. Esta experiencia en la selección de procesos, combinada con nuestra capacidad para adaptar componentes entre tecnologías de molde permanente y fundición a presión a medida que evolucionan los requisitos de volumen, ofrece a los clientes flexibilidad y continuidad en todas las fases del ciclo de vida del producto, desde el desarrollo del prototipo hasta la producción a gran escala y las posibles iteraciones de rediseño.

Grados y especificaciones de materiales para fundición de latón en molde permanente

Nuestra fundición mantiene una extensa base de datos de calificación de materiales que abarca una amplia gama de composiciones de aleaciones de latón conforme a normas internacionales y formulaciones específicas para cada cliente. La selección de materiales abarca composiciones estándar definidas por las especificaciones ASTM B505 (Fundiciones de Aleaciones de Cobre), ASTM B584 (Fundiciones en Arena de Aleaciones de Cobre) y ASTM B30 (Lingotes de Aleaciones de Cobre), junto con grados equivalentes de las Normas Británicas (BS), las Normas Industriales Alemanas (DIN), las Normas Industriales Japonesas (JIS), las Normas Indias (IS) y las Normas Nacionales Chinas (GB).

Aleaciones comunes de fundición de latón y equivalentes internacionales:

| Designación de aleación | ASTM/UNS | ESTRUENDO | BS | JIS | ES | Cobre % | Zinc % | Dirigir % | Propiedades clave |

| Latón amarillo | C85800 / UNS C85800 | CuZn30Pb2 | CZ132 | CAC406 | IS 318-4 | 57-59 | Balance | 1,5-2,5 | Uso general, excelente maquinabilidad. |

| Latón rojo | C83600 / UNS C83600 | CuSn5Zn5Pb5 | LG2 | CAC403 | IS 318-1 | 84-86 | 4-6 | 4-6 | Resistencia superior a la corrosión, hermético a la presión |

| Latón amarillo de alta resistencia | C86500 / UNS C86500 | CuZn33Pb2 | DCB3 | CAC304 | IS 318-6 | 55-60 | Balance | 1,5-3,5 | Mayor resistencia a la tracción, aplicaciones marinas |

| Latón de estaño con plomo | C92200 / UNS C92200 | CuSn6Zn6Pb3 | LB4 | CAC502 | IS 292 | 86-89 | 3-5 | 1.0-2.5 | Aplicaciones de rodamientos, baja fricción. |

| Latón naval | C46400 / UNS C46400 | CuZn39Sn1 | CZ112 | C4641 | – | 59-62 | Balance | – | Resistencia a la corrosión del agua de mar |

| Latón de corte libre | C85700 / UNS C85700 | CuZn35Pb2 | DCB1 | CAC407 | IS 319 | 56-60 | Balance | 2,5-3,5 | Optimizado para el mecanizado automatizado |

| Latón de silicio | C87500 / UNS C87500 | CuZn13Si3 | – | – | – | 80-83 | 13-15 | – | Alta resistencia y resistencia a la corrosión. |

| Bronce al manganeso | C86200 / UNS C86200 | CuZn25Al5Mn4Fe3 | HT1 | CAC702 | IS 26 | 55-60 | 36-42 | 0,50 máximo | Aplicaciones estructurales, alta resistencia al rendimiento |

Aleaciones especiales adicionales:

La fundición mantiene capacidades para fundir composiciones de latón especializadas, incluyendo SAE 430B (aplicaciones de cojinetes automotrices), ASTM B271 (fundiciones de bronce al manganeso), DIN 1705 (calidades de herrajes arquitectónicos europeos) y formulaciones de aleación patentadas desarrolladas en colaboración con los clientes para requisitos de rendimiento específicos tales como blindaje electromagnético mejorado, conductividad térmica optimizada superior a 50 BTU/(hr·ft·°F) o resistencia superior a la deszincificación para componentes del sistema de agua potable.

La guía de selección de materiales considera múltiples criterios de rendimiento que incluyen propiedades mecánicas (resistencia a la tracción, límite elástico, elongación, dureza), características físicas (densidad, expansión térmica, conductividad eléctrica), resistencia a la corrosión en entornos específicos (agua salada, atmósferas industriales, exposición química), clasificaciones de maquinabilidad según las normas ASTM y requisitos de cumplimiento normativo como NSF/ANSI 61 para componentes de sistemas de agua potable, directivas RoHS para aplicaciones electrónicas y regulaciones REACH para los mercados europeos.

Nuestro laboratorio metalúrgico realiza pruebas de verificación de materiales entrantes en todas las materias primas mediante espectrometría de emisión óptica con una precisión de ±0,1 % para los principales elementos de aleación y de ±0,01 % para los oligoelementos, lo que garantiza la conformidad con los rangos de composición especificados antes de iniciar las operaciones de fundición. Cada envío incluye certificados de composición química que documentan los valores reales analizados para todos los elementos especificados, como cobre, zinc, plomo, estaño, hierro, aluminio, manganeso, silicio, níquel e impurezas traza que podrían afectar la calidad de la fundición o el rendimiento final del componente.

Flujo del proceso de fabricación y garantía de calidad

El proceso de fabricación de fundición permanente de latón comprende múltiples operaciones secuenciales ejecutadas bajo condiciones controladas para garantizar una calidad constante y precisión dimensional. El flujo de trabajo del proceso comienza con el diseño de patrones y herramientas mediante software de modelado CAD tridimensional integrado con paquetes de simulación de fundición como ProCAST o MAGMASOFT. Esto permite la optimización virtual de los sistemas de inyección, el diseño de mazarotas y las estrategias de gestión térmica antes de la fabricación física de las herramientas. El modelado de gemelos digitales predice los patrones de flujo del metal, las secuencias de solidificación y las posibles zonas de formación de defectos, lo que permite realizar modificaciones de diseño preventivas que reducen el tiempo de desarrollo y minimizan las iteraciones del prototipo.

Secuencia detallada del proceso:

Paso 1: Preparación y fusión de la materia prima : Los lingotes de cobre virgen conforme a la norma ASTM B115 y de zinc conforme a la norma ASTM B6 se cargan en hornos de fusión por inducción junto con el latón reciclado, que se somete a una rigurosa verificación de composición. Las operaciones de fusión emplean cubiertas protectoras de fundente y atmósfera controlada para minimizar la oxidación y la volatilización del zinc. La temperatura se eleva a 38-65 °C por encima del punto de liquidus de la aleación, alcanzando típicamente entre 950 y 1150 °C, dependiendo de la composición. La agitación electromagnética continua garantiza la homogeneidad química en todo el volumen de la masa fundida.

Paso 2: Tratamiento de la masa fundida y desgasificación : El metal fundido se somete a tratamientos de desgasificación mediante sistemas de burbujeo de gas inerte o equipos de desgasificación rotativos para reducir el contenido de hidrógeno disuelto por debajo de 0,1 ppm, evitando así la formación de porosidad durante la solidificación. En esta etapa se pueden introducir tratamientos de refinamiento de grano y modificación para optimizar las características microestructurales. El análisis espectroscópico confirma la conformidad con la composición química antes de transferirlo a hornos de mantenimiento a temperaturas de vertido controladas.

Paso 3: Preparación del molde : Los moldes permanentes fabricados con acero para herramientas H-13 se precalientan a temperaturas de trabajo de entre 300 y 500 °F mediante sistemas de calentamiento a gas o eléctricos. Se aplican recubrimientos refractarios patentados a las superficies del molde mediante técnicas de pulverización o cepillado, lo que proporciona características de transferencia de calor controlada, un mejor acabado superficial y propiedades de desmoldeo. El espesor del recubrimiento suele oscilar entre 0,010 y 0,030 pulgadas y se controla con medidores de espesor de película seca para garantizar su consistencia.

Paso 4: Vertido y solidificación del metal : El latón fundido se transfiere desde los hornos de mantenimiento a las estaciones de vertido mediante cucharas precalentadas equipadas con varillas de tope o mecanismos de vertido inferior para controlar el caudal. El vertido comienza a velocidades predeterminadas, calculadas para llenar completamente las cavidades del molde, minimizando la turbulencia y la formación de aire atrapado. El proceso de llenado suele completarse en un plazo de 5 a 15 segundos, dependiendo del tamaño y la complejidad de la pieza fundida. La solidificación se produce en condiciones de enfriamiento controladas, con tiempos de permanencia de entre 2 y 10 minutos, según el espesor de la sección y las características de la aleación.

Paso 5: Retirada y acabado de las piezas fundidas : Tras una solidificación y enfriamiento suficientes a temperaturas de manipulación inferiores a 260 °C, las piezas fundidas se extraen de los moldes mediante mecanismos de expulsión automáticos o procedimientos manuales. Los sistemas de inyección, las mazarotas y el material rebaba se eliminan mediante corte, rectificado o aserrado. Las piezas fundidas se someten a procesos de granallado o pulido para eliminar el material de recubrimiento residual y lograr una superficie uniforme con los valores de rugosidad especificados.

Paso 6: Operaciones de tratamiento térmico : Dependiendo de la composición de la aleación y los requisitos de la aplicación, las piezas fundidas pueden someterse a un recocido por disolución a temperaturas de entre 700 y 1000 °F durante 1 a 4 horas, seguido de un enfriamiento controlado, tratamientos de alivio de tensiones para minimizar las tensiones residuales de las operaciones de fundición y mecanizado, o tratamientos de envejecimiento para alcanzar los niveles de dureza y resistencia especificados. Todos los procesos de tratamiento térmico se realizan en hornos programables con perfiles de tiempo-temperatura documentados y se verifican mediante termopares calibrados.

Paso 7: Inspección y pruebas de calidad : los protocolos de inspección integrales incluyen verificación dimensional mediante máquinas de medición de coordenadas, comparadores ópticos y medidores de precisión; examen visual para detectar defectos superficiales, porosidad o discontinuidades; pruebas de propiedades mecánicas mediante muestras de tracción mecanizadas a partir de piezas fundidas de producción o barras de prueba fundidas por separado; pruebas de dureza en ubicaciones específicas utilizando métodos Rockwell o Brinell; y pruebas especializadas que incluyen pruebas de presión para componentes críticos contra fugas, examen radiográfico para verificación de solidez interna o inspección ultrasónica para aplicaciones aeroespaciales críticas.

Infraestructura de maquinaria y equipo

Nuestra fundición opera un conjunto integrado de equipos que representa una importante inversión de capital en tecnologías de fundición modernas e infraestructura de apoyo. El inventario de maquinaria incluye doce hornos de fusión por inducción con capacidades de entre 500 y 2000 kg, fabricados por proveedores líderes de equipos y equipados con fuentes de alimentación de estado sólido, sistemas automáticos de control de temperatura y monitoreo continuo con capacidad de registro de datos. Estos hornos ofrecen un control preciso de la temperatura de ±5 °F, ciclos de fusión rápidos con un promedio de 45 a 60 minutos para cargas de 1000 kg y una excelente eficiencia energética, con un consumo típico de 400 a 450 kWh por tonelada de metal fundido producido.

Los sistemas de manejo de materiales incluyen puentes grúa con capacidades de 5 a 20 toneladas, vehículos guiados automáticamente para el transporte interno de material y hornos rotativos de colada con capacidades de 200 a 800 kg, equipados con agitación electromagnética y burbujeo de argón para optimizar la calidad de la fundición. Los sistemas computarizados de dosificación garantizan cálculos precisos de la carga y mantienen una composición química de la aleación uniforme en todos los lotes de producción.

Las máquinas de fundición en molde permanente ofrecen configuraciones manuales y automatizadas, con sistemas automatizados con controladores lógicos programables que gestionan las secuencias de apertura y cierre del molde, la inserción y extracción del macho, la aplicación del recubrimiento y la expulsión de la pieza fundida. Las máquinas ofrecen ángulos de inclinación de hasta 90 grados para un mejor llenado del molde, sistemas de refrigeración integrados que mantienen temperaturas constantes en el molde y enclavamientos de seguridad que evitan la exposición del operador a condiciones peligrosas. La producción varía desde 4 piezas fundidas por hora para componentes grandes y complejos hasta 40 piezas fundidas por hora para geometrías más pequeñas y sencillas.

Los equipos de acabado incluyen sierras de corte con hojas de carburo o abrasivas para la eliminación de compuertas, rectificadoras de pedestal para operaciones de recorte y desbarbado, sistemas automatizados de granallado con granalla de acero para la limpieza de superficies y la obtención de valores de rugosidad específicos, y sistemas de acabado vibratorio para el redondeo y la mejora de cantos. Los centros de mecanizado CNC ofrecen operaciones secundarias como taladrado, roscado, mandrinado y fresado frontal de precisión para lograr las especificaciones dimensionales finales y los requisitos de acabado superficial.

Las instalaciones de tratamiento térmico cuentan con hornos discontinuos calentados eléctricamente con volúmenes de trabajo de 10 a 100 pies cúbicos, controladores programables con capacidad de rampa-remojo multisegmento, sistemas de atmósfera protectora que utilizan nitrógeno o gas endotérmico para prevenir la oxidación durante el procesamiento térmico, y tanques de enfriamiento con sistemas de agitación para controlar las velocidades de enfriamiento. Los estudios de uniformidad de temperatura, realizados según los requisitos de la norma AMS 2750, verifican una uniformidad de temperatura de ±10 °F en todas las zonas de trabajo.

El Laboratorio de Control de Calidad mantiene equipos de inspección calibrados que incluyen un espectrómetro de emisión óptica Spectro para análisis de composición química con precisión de 0,001% para oligoelementos, máquinas de prueba de tracción universales con capacidades de hasta 100.000 lbf para verificación de propiedades mecánicas, probadores de dureza Rockwell y Brinell con bloques de prueba certificados trazables a estándares NIST, máquinas de medición de coordenadas con precisión volumétrica de 0,0001 pulgadas y equipos especializados que incluyen probadores de fugas capaces de detectar tasas de fuga de hasta 1 × 10⁻⁶ std cc/seg, sistemas de radiografía digital para detección de defectos internos y medidores de espesor ultrasónicos portátiles.

Piezas típicas producidas mediante fundición en molde permanente de latón

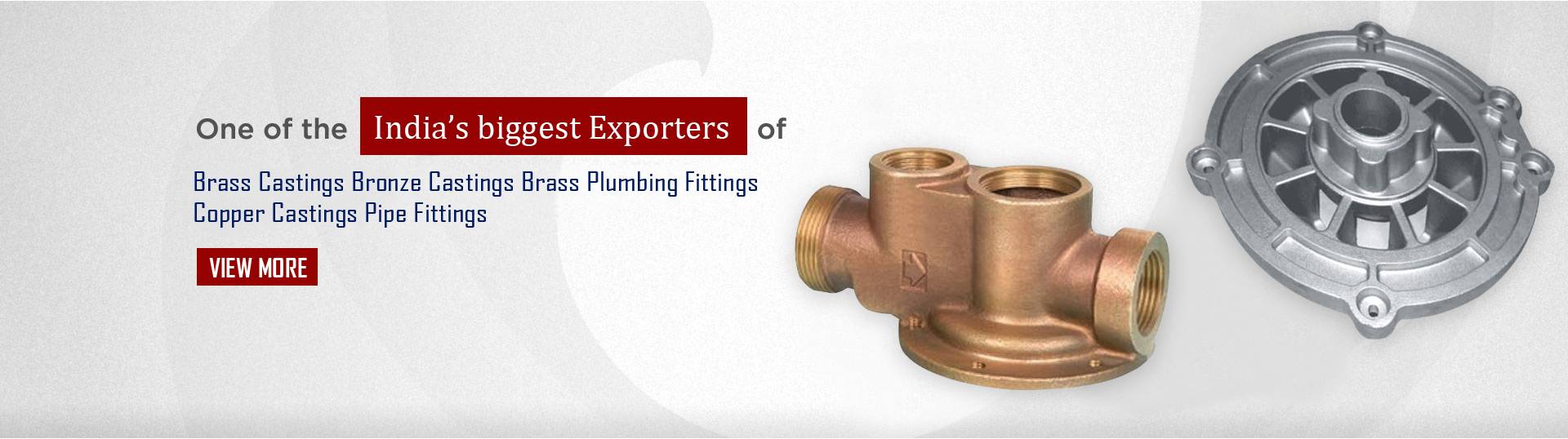

Our manufacturing portfolio encompasses diverse component categories serving critical applications across multiple industries. Representative product families include Valve Bodies and Bonnet Assemblies for industrial process control systems, featuring complex internal passages, threaded connections conforming to NPT or ISO standards, and pressure ratings from 150 to 3,000 psi. These components typically range from 1 inch to 12 inches nominal size, weigh between 0.5 to 25 pounds, and require pressure-tight casting quality with porosity-free construction verified through hydrostatic testing procedures.

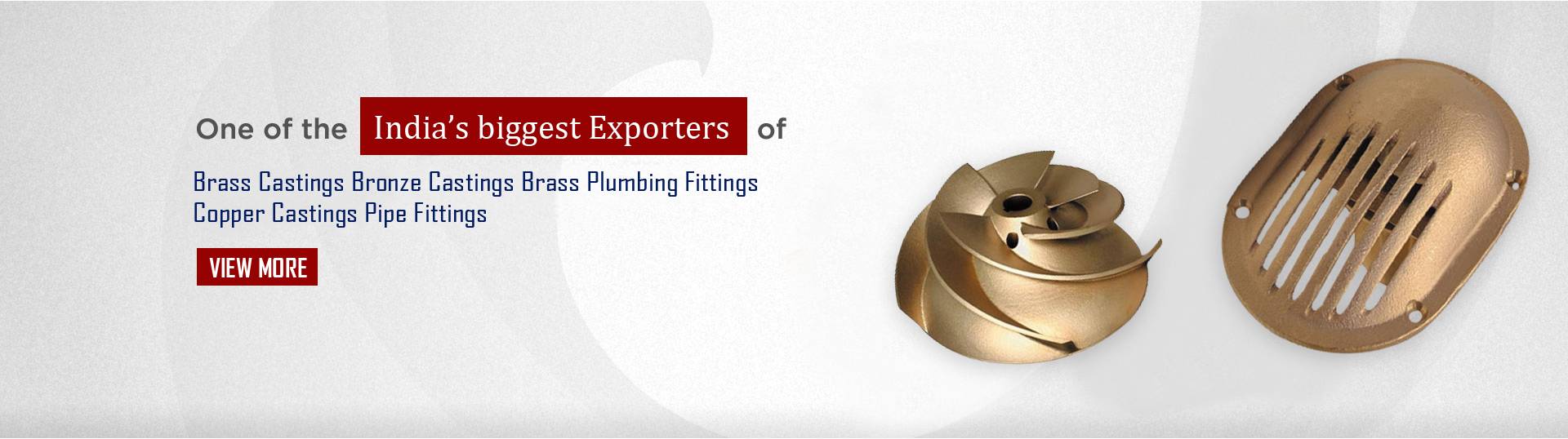

Pump Components including impellers, casings, and volute housings manufactured from corrosion-resistant Brass alloys selected for compatibility with pumped fluids ranging from potable water to mildly corrosive industrial chemicals. Casting designs incorporate complex curved surfaces generated from hydraulic efficiency calculations, with surface finish requirements typically Ra 3.2 micrometers or better to minimize friction losses. Component weights range from 2 to 50 pounds with dimensional tolerances held to ±0.010 inches on critical hydraulic sealing surfaces.

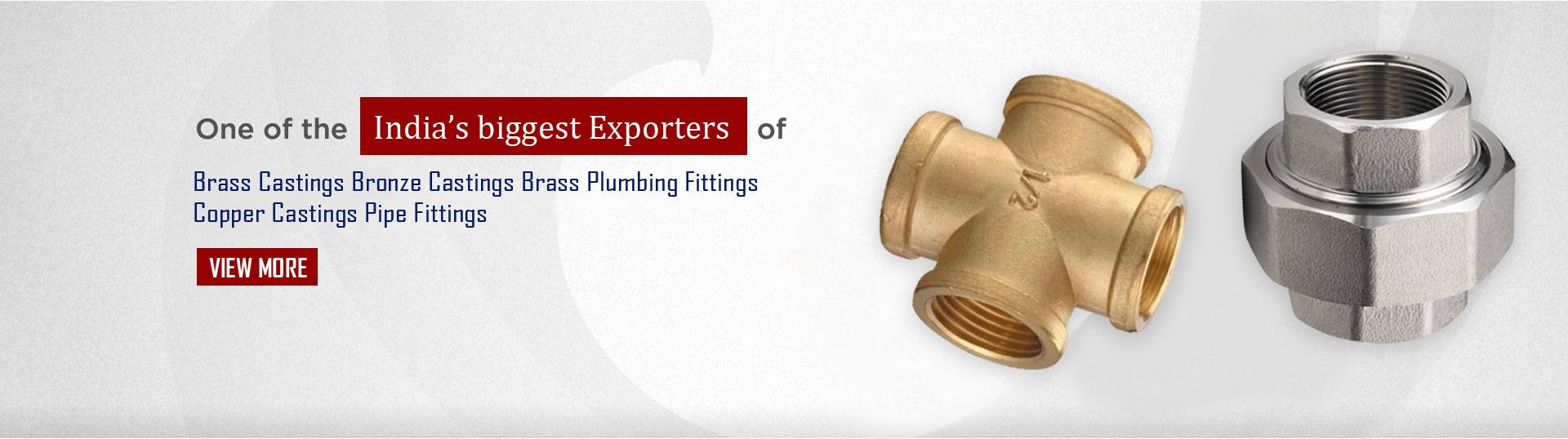

Plumbing Fittings and Fixtures encompassing a broad range of configurations including tees, elbows, couplings, adaptors, and specialty fittings conforming to ASME B16.18, ASME B16.22, and ASME B16.26 dimensional standards. These components serve residential, commercial, and industrial plumbing systems, with material specifications meeting NSF/ANSI 61 requirements for potable water contact and dezincification resistance per ASTM B858 standards. Production volumes for standard catalog items range from 10,000 to 500,000 pieces annually, with custom configurations available for OEM applications.

Electrical and Electronic Components including connector housings, bus bars, grounding hardware, and electromagnetic shielding enclosures requiring high electrical conductivity values exceeding 20% IACS and precise dimensional control for multi-part assembly interfaces. These components serve telecommunications equipment, power distribution systems, and electronic instrumentation applications where electrical performance and environmental durability are critical design parameters.

Marine Hardware such as propeller components, shaft bearings, through-hull fittings, seacocks, and deck hardware manufactured from Naval Brass and other Copper-Zinc-Tin alloys offering superior resistance to saltwater corrosion and biofouling. These components undergo rigorous testing including extended saltwater immersion studies and cyclic loading evaluations to verify performance under harsh marine environments. Weight ranges span from 0.25 pounds for small deck fittings to 75 pounds for large propeller components.

Componentes automotrices y de transporte, incluyendo anillos sincronizadores de transmisión, retenedores de rodamientos, componentes del sistema de frenos y elementos de control de fluidos que requieren características específicas de fricción, resistencia al desgaste y estabilidad dimensional en rangos de temperatura de -40 °F a 300 °F. Estas aplicaciones exigen estrictos controles de calidad, incluyendo verificación dimensional completa, pruebas de propiedades mecánicas mediante muestreo estadístico y documentación de trazabilidad que respalde estándares de gestión de calidad automotriz como la IATF 16949.

Herrajes arquitectónicos y decorativos, que incluyen manijas de puertas, cerraduras, bisagras, barandillas y accesorios ornamentales, donde la estética y la calidad del acabado superficial son consideraciones primordiales. Estos componentes pueden someterse a operaciones de acabado adicionales, como pulido, cromado o niquelado, recubrimiento en polvo o pátina para lograr efectos decorativos específicos, manteniendo la resistencia a la corrosión y el rendimiento mecánico.

Dibujo técnico y especificaciones dimensionales

Configuración estándar del cuerpo de la válvula: referencia dimensional

┌────────────────┐

│ ASIENTO CAPÓ │

│ │

└────────┬─────────┘

│

┌─────────┴─────────┐

│ │

───────────┤ CAVIDAD CORPORAL ├───────────

ENTRADA │ │ SALIDA

PUERTO │ ┌─────────┐ │ PUERTO

───────────┤ │ STEM │ ├───────────

│ │ ABURRIMIENTO │ │

│ └─────────┘ │

│ │

└───────────────────┘

│

┌────────┴────────┐

│ PUERTO DE DRENAJE │

└─────────────────┘

Tabla dimensional estándar para cuerpos de válvulas de latón:

| Tamaño nominal | Longitud total (pulgadas) | Altura total (pulgadas) | Diámetro del puerto (pulgadas) | Espesor de la pared (pulgadas) | Peso (libras) | Clasificación de presión (psi) |

| 1/2″ | 3,50 ± 0,030 | 2,25 ± 0,020 | 0,625 ± 0,010 | 0,180 minutos | 0,75 | 600 |

| 3/4″ | 4,00 ± 0,030 | 2,50 ± 0,020 | 0,875 ± 0,010 | 0,200 minutos | 1.10 | 600 |

| 1″ | 4,75 ± 0,040 | 3,00 ± 0,025 | 1,125 ± 0,012 | 0,220 minutos | 1.85 | 600 |

| 1-1/2″ | 6,00 ± 0,050 | 3,75 ± 0,030 | 1,750 ± 0,015 | 0,260 minutos | 3.50 | 600 |

| 2″ | 7,25 ± 0,060 | 4,50 ± 0,035 | 2,250 ± 0,018 | 0.300 minutos | 5.75 | 600 |

| 3″ | 9,50 ± 0,080 | 6,00 ± 0,045 | 3,250 ± 0,022 | 0,350 minutos | 12.50 | 400 |

| 4″ | 12,00 ± 0,100 | 7,50 ± 0,055 | 4,250 ± 0,025 | 0,400 minutos | 22.00 | 400 |

Tolerancias de fabricación estándar:

| Tipo de dimensión | Tolerancia estándar | Tolerancia de precisión | Método de medición |

| Dimensiones lineales (0-6 pulgadas) | ±0,015 pulgadas | ±0,005 pulgadas | Calibradores, micrómetros |

| Dimensiones lineales (6-12 pulgadas) | ±0,025 pulgadas | ±0,010 pulgadas | Calibradores, CMM |

| Dimensiones lineales (>12 pulgadas) | ±0,040 pulgadas | ±0,015 pulgadas | CMM, comparador óptico |

| Diámetros de los agujeros | ±0,010 pulgadas | ±0,003 pulgadas | Calibres de pasador, micrómetros de orificio |

| Dimensiones de la rosca | Según ASME B1.20.1 | Clase 2A/2B | Calibres de rosca |

| Llanura | 0,005 por pulgada | 0,002 por pulgada | Placa de superficie, indicador de cuadrante |

| Concentricidad | 0,010 TIR | 0,003 TIR | CMM, Indicador de cuadrante |

| Espesor de la pared | ±10% nominal | ±5% nominal | Medidor de espesor ultrasónico |

| Rugosidad de la superficie | Ra 6,3 μm | Ra 3,2 μm | Perfilómetro de superficie |

Opciones de acabado y enchapado de superficies

Acabado superficial en estado bruto de fundición : Las piezas fundidas en molde permanente estándar presentan valores de rugosidad superficial de Ra entre 3,2 y 6,3 micrómetros (125-250 micropulgadas RMS), dependiendo de la composición de la aleación, las características del recubrimiento del molde y la temperatura de vertido. Este nivel de acabado es adecuado para numerosas aplicaciones industriales y proporciona un sustrato excelente para operaciones posteriores de mecanizado, recubrimiento o galvanoplastia. La superficie en estado bruto de fundición suele presentar una apariencia uniforme con sutiles líneas de separación del molde y mínimas irregularidades superficiales.

Acabado granallado : El granallado con granalla de acero o granalla produce superficies con textura uniforme y perfiles de rugosidad controlados, eliminando el material residual del recubrimiento del molde y proporcionando una apariencia uniforme en todas las superficies de fundición. Las operaciones de granallado pueden alcanzar valores de rugosidad de Ra de 1,6 a 4,0 micrómetros, dependiendo de la selección del material y los parámetros de procesamiento. Este tratamiento mejora la adhesión del recubrimiento posterior y proporciona uniformidad estética a los componentes que requieren un acabado decorativo.

Acabado superficial mecanizado : Las operaciones de mecanizado secundario con herramientas de corte de carburo generan superficies de precisión con valores de rugosidad de Ra de 0,4 a 1,6 micrómetros (16-63 micropulgadas RMS), ideales para superficies de sellado, cojinetes de apoyo e interfaces de ensamblaje de precisión. Nuestras capacidades de mecanizado incluyen operaciones de torneado, fresado, taladrado, mandrinado y rectificado en equipos CNC, manteniendo una precisión posicional de 0,0005 pulgadas y un acabado superficial uniforme en todos los lotes de producción.

Galvanoplastia y recubrimientos de superficies:

| Tipo de enchapado | Rango de espesor | Beneficios primarios | Aplicaciones típicas | Estándares de prueba |

| Níquel (electrolítico) | 0,0002″ – 0,001″ | Protección contra la corrosión, resistencia al desgaste. | Accesorios de plomería, herrajes | ASTM B456 |

| Cromo (decorativo) | 0,00001″ – 0,00005″ | Apariencia estética, resistencia al deslustre. | Herrajes arquitectónicos | ASTM B456 |

| Cromo (duro) | 0,0005″ – 0,005″ | Dureza excepcional (900-1100 HV), resistencia al desgaste. | Componentes hidráulicos, herramientas | ASTM B177 |

| Zinc | 0,0002″ – 0,001″ | Protección sacrificial contra la corrosión | Ferretería industrial | ASTM B633 |

| Estaño | 0,0001″ – 0,0005″ | Soldabilidad, aplicaciones seguras para alimentos | Contactos eléctricos, equipos alimentarios | ASTM B545 |

| Plata | 0,00005″ – 0,0002″ | Conductividad eléctrica, soldabilidad | Conectores electrónicos | ASTM B700 |

| Recubrimiento en polvo | 0,002″ – 0,006″ | Acabado decorativo, resistencia química. | Elementos arquitectónicos | ASTM D3359 |

Pasivación y tratamientos químicos : Tratamientos superficiales especializados que incluyen recubrimientos de conversión de cromato según la norma MIL-DTL-5541 que ofrecen mayor resistencia a la corrosión con mínimo impacto dimensional, decapado ácido para la eliminación de óxido y procesos de pasivación patentados optimizados para condiciones ambientales específicas. Estos tratamientos son especialmente valiosos para aplicaciones marinas y componentes que operan en atmósferas industriales corrosivas.

Sistemas de laca y recubrimiento transparente : Recubrimientos protectores transparentes que preservan la apariencia natural del latón, a la vez que previenen el deslustre y la oxidación. Estos sistemas incluyen lacas acrílicas, recubrimientos transparentes de poliuretano y formulaciones especializadas que ofrecen resistencia a los rayos UV y una mayor durabilidad en exteriores. El espesor del recubrimiento suele variar de 0,0005 a 0,002 pulgadas, con excelentes características de adhesión y un impacto mínimo en las tolerancias dimensionales.

Industrias atendidas y sectores de aplicación

Industria de plomería y climatización (HVAC) : Nuestras piezas de latón fundidas en molde permanente son componentes esenciales en sistemas de plomería residenciales y comerciales, incluyendo válvulas, accesorios, colectores y dispositivos de control de flujo. Estas aplicaciones exigen el cumplimiento de las normas NSF/ANSI 61 para componentes de sistemas de agua potable, las restricciones de contenido de plomo NSF/ANSI 372 (promedio ponderado ≤0,25 %) y las normas dimensionales ASME B16 . La excelente resistencia a la presión lograda mediante la fundición en molde permanente hace que estos componentes sean adecuados para sistemas que operan a presiones de hasta 600 psi, con una vida útil prolongada que supera los 50 años en condiciones normales de funcionamiento.

Industria Marina y Offshore : Las aplicaciones marinas representan un segmento de mercado importante donde la resistencia a la corrosión y la fiabilidad mecánica son fundamentales. Nuestras piezas fundidas de latón naval se utilizan en sistemas de propulsión, penetraciones de casco, herrajes de cubierta y equipos de manejo de fluidos expuestos a entornos de agua salada continua. Las especificaciones de los componentes suelen hacer referencia a la norma MIL-B-16541 (piezas fundidas de latón marino), a las composiciones de aleación ASTM B584 C46400 y C48500, y a protocolos de prueba especializados que incluyen 1000 horas de exposición a niebla salina según ASTM B117 y verificación de la resistencia al agrietamiento por corrosión bajo tensión según los métodos ASTM G37.

Automotive and Transportation Sector – Brass castings find applications in transmission components, brake system elements, fuel system fittings, and fluid control devices where specific friction characteristics, wear resistance, and dimensional stability across temperature extremes are required. These applications operate under stringent quality management systems conforming to IATF 16949 automotive quality standards, with full traceability documentation, advanced product quality planning (APQP) protocols, and production part approval processes (PPAP) supporting new program launches and ongoing production monitoring.

Industrial Valve and Pump Manufacturers – OEM customers manufacturing

Continue

Jan 2

industrial process control equipment utilize our Brass castings for valve bodies, pump housings, impellers, and fluid handling components serving chemical processing, water treatment, food and beverage production, and general industrial fluid systems. These applications frequently require pressure testing verification, non-destructive examination, and material certification documentation supporting customer quality assurance requirements and end-user specifications.

Electronics and Telecommunications – High conductivity Brass alloys serve in connector housings, bus bar systems, grounding hardware, and electromagnetic shielding applications where electrical performance is critical. Components must meet electrical conductivity requirements typically exceeding 20% IACS, maintain dimensional stability during thermal cycling from -40°C to +125°C, and provide reliable electrical connection interfaces throughout product service life. Applications may require compliance with RoHS directives restricting hazardous substances and REACH regulations controlling chemical substances in European markets.

Architectural and Building Products – Decorative Brass components serve in door hardware, railing systems, lighting fixtures, and architectural elements where aesthetic appearance, corrosion resistance, and mechanical performance combine to create durable building products. These applications may reference BHMA (Builders Hardware Manufacturers Association) standards for mechanical performance, ANSI/BHMA A156 series specifications for specific product categories, and specialized finish designations per US architectural finish standards.

Water and Wastewater Treatment – Municipal water systems, wastewater treatment facilities, and industrial water handling operations utilize Brass castings in valve assemblies, metering devices, flow control equipment, and sampling systems. Components must demonstrate compatibility with chlorinated water, resistance to dezincification corrosion per ASTM B858 testing protocols, and long-term mechanical reliability under continuous operating conditions. Materials meeting NSF/ANSI 61 potable water system requirements ensure consumer safety and regulatory compliance.

Medical and Laboratory Equipment – Specialized Brass components serve in laboratory instrumentation, medical gas distribution systems, and pharmaceutical processing equipment where material compatibility, cleanliness, and precision are essential. These applications may require certifications of material composition excluding specific elements, surface finish documentation, and cleaning protocols ensuring particle-free delivery. Components conform to SEMI standards for semiconductor equipment applications and ASME BPE specifications for bioprocessing equipment where applicable.

Production Turnaround Time and Delivery Scheduling

Standard production turnaround time for Brass Permanent Mold Castings spans 4 to 6 weeks from purchase order receipt to finished goods shipment, encompassing tooling preparation or reactivation, raw material procurement and verification, melting and casting operations, heat treatment processes, finishing operations, quality inspection and testing, and packaging for international shipment. This timeline assumes existing permanent mold tooling is available and maintained in production-ready condition. For new component development requiring mold design, fabrication, and first article approval, lead times extend to 12-16 weeks depending on component complexity, tooling requirements, and customer approval cycles.

Expedited Production Services – Our manufacturing flexibility enables accelerated delivery schedules for urgent requirements, with expedited turnaround available in 2-3 weeks for components using existing tooling and standard material grades. Rush production services incorporate priority scheduling through manufacturing operations, dedicated quality inspection resources, and premium freight arrangements ensuring on-time delivery to customer facilities. These expedited programs are particularly valuable for supporting equipment repair situations, production line emergencies, and new product launch schedules requiring compressed development timelines.

Capacidad de producción y flexibilidad de volumen : Nuestra fundición mantiene una capacidad de producción superior a 227.000 kg de piezas fundidas de latón al año, con volúmenes de componentes individuales que van desde prototipos de 10 a 25 piezas hasta series de producción superiores a 50.000 piezas anuales. El proceso de molde permanente ofrece ventajas económicas para volúmenes de producción de entre 500 y 100.000 piezas anuales, ya que los costos de herramental se amortizan en función de las cantidades de producción y se obtienen precios competitivos por pieza gracias a la optimización de procesos y prácticas de fabricación eficientes. Los tamaños de lote se pueden adaptar a las estrategias de gestión de inventario del cliente, con cantidades mínimas de pedido de entre 50 y 100 piezas para herramental existente y de entre 500 y 1.000 piezas para programas de desarrollo de herramental nuevo.

Coordinación de Entrega y Logística : Los servicios de envío internacional abarcan la gestión de carga marítima en contenedores completos (FCL) y carga fraccionada (LCL), servicios de transporte aéreo para envíos urgentes y documentación aduanera completa para el despacho de importación. Nuestro equipo de logística se coordina con agentes de carga, agentes de aduanas y transportistas para garantizar una entrega sin contratiempos a las instalaciones de nuestros clientes en Norteamérica, Europa y Asia-Pacífico. El embalaje estándar utiliza cajas de cartón corrugado, cajones de madera o soluciones personalizadas que incorporan sistemas de etiquetado, códigos de barras e identificación de productos específicos del cliente. La documentación de exportación incluye facturas comerciales, listas de empaque, certificados de origen, informes de pruebas de materiales y certificados especializados que cumplen con los requisitos del cliente y las normativas.

Métricas de rendimiento y puntos de referencia de calidad

Rangos de propiedades mecánicas para aleaciones de fundición de latón comunes:

| Propiedad | C83600 Latón rojo | C85800 Latón amarillo | C86500 Bronce al manganeso | Método de prueba |

| Resistencia a la tracción (psi) | 35.000 – 45.000 | 40.000 – 50.000 | 65.000 – 90.000 | ASTM E8 |

| Límite elástico (psi) | 15.000 – 22.000 | 18.000 – 25.000 | 30.000 – 45.000 | ASTM E8 |

| Elongación (%) | 20 – 30 | 15 – 25 | 12 – 20 | ASTM E8 |

| Dureza (HRB) | 50 – 70 | 60 – 80 | 75 – 95 | ASTM E18 |

| Resistencia al impacto (ft-lbs) | 8 – 15 | 10 – 18 | 15 – 25 | ASTM E23 |

| Conductividad térmica (BTU/hr·ft·°F) | 62 – 70 | 70 – 85 | 40 – 50 | ASTM E1461 |

| Conductividad eléctrica (%IACS) | 18 – 22 | 25 – 30 | 15 – 20 | ASTM B193 |

| Coeficiente de expansión térmica (pulg./pulg./°F x 10⁻⁶) | 10.2 – 11.0 | 11.0 – 11.6 | 11.2 – 11.8 | ASTM E228 |

Indicadores de Rendimiento de Calidad : Nuestras operaciones de fabricación mantienen rigurosos estándares de calidad, incluyendo índices de rendimiento a la primera pasada superiores al 98% para componentes de producción consolidados, índices de conformidad dimensional superiores al 99,5% para características críticas medidas mediante metodologías de control estadístico de procesos, y un rendimiento de entrega puntual que alcanza constantemente el 96% o más en los envíos programados. Los índices de rechazo por defectos internos detectados mediante examen radiográfico o ultrasónico se mantienen por debajo del 0,5% para las calidades de fundición herméticas, lo que demuestra la solidez constante lograda mediante procesos optimizados de moldeo permanente.

Estudios de Capacidad de Proceso : El análisis estadístico de las dimensiones críticas demuestra índices de capacidad de proceso (Cpk) superiores a 1,33 para las características controladas, lo que indica procesos de fabricación estables que producen componentes dentro de los márgenes de tolerancia especificados. Estos estudios de capacidad se actualizan trimestralmente y se comparten con los clientes que requieren evidencia documentada del control de los procesos de fabricación, lo que respalda sus sistemas de gestión de calidad e iniciativas de mejora continua.

Sección de preguntas y respuestas técnicas

P1: ¿Cuáles son las principales ventajas de la fundición de latón en molde permanente en comparación con los métodos de fundición en arena? La fundición de latón en molde permanente ofrece un acabado superficial superior con valores de rugosidad de Ra 3,2-6,3 μm frente a Ra 12-25 μm para la fundición en arena, tolerancias dimensionales más ajustadas que alcanzan ±0,005″ en características críticas, una resistencia mecánica aproximadamente entre un 15 % y un 20 % mayor gracias a una microestructura refinada, niveles de porosidad reducidos, ciclos de producción más rápidos y menores costos por pieza para producciones de volumen medio a alto superiores a 1000 piezas anuales.

P2: ¿Cómo garantizan una composición química consistente en todos los lotes de producción? Nuestra fundición emplea espectrometría de emisión óptica en cada colada, analizando la composición del metal fundido antes de comenzar las operaciones de colada. La agitación electromagnética continua en hornos de mantenimiento mantiene la homogeneidad, y realizamos pruebas de verificación en muestras solidificadas de cada colada. Todas las materias primas se someten a una inspección de entrada con certificados de análisis, y nuestro laboratorio metalúrgico mantiene estándares de calibración trazables al NIST, lo que garantiza una precisión de medición de ±0,01 % para los principales elementos de aleación.

P3: ¿Cuál es el espesor mínimo de pared que se puede fundir de forma fiable mediante procesos de moldeo permanente? El espesor mínimo práctico de pared para la fundición de latón en molde permanente suele oscilar entre 3,2 y 4,8 mm (0,125 y 0,188 pulgadas), dependiendo de la geometría del componente, las características de fluidez de la aleación y la longitud de la sección. Se pueden lograr secciones más delgadas, de hasta 0,090 pulgadas, para componentes pequeños con una geometría favorable. Nuestro equipo de ingeniería realiza análisis de simulación de fundición para verificar la capacidad de llenado y recomendar distribuciones óptimas de espesor de pared para una producción y un rendimiento mecánico fiables.

P4: ¿Proporcionan certificaciones de materiales e informes de pruebas con los envíos? Sí, cada envío incluye documentación completa de los materiales, incluyendo certificados de análisis que documentan la composición química real de las aleaciones fundidas, resultados de pruebas de propiedades mecánicas de los lotes de producción que muestran la resistencia a la tracción, el límite elástico, la elongación y la dureza, informes de inspección dimensional de características críticas, certificaciones de tratamiento térmico cuando corresponda, y declaraciones de cumplimiento de las normas pertinentes, como ASTM, RoHS, REACH o NSF/ANSI 61, según las especificaciones del cliente.

P5: ¿Qué operaciones de acabado superficial están disponibles para las piezas fundidas de latón? Ofrecemos servicios integrales de acabado, incluyendo mecanizado CNC de precisión para lograr un acabado superficial Ra de 0,4 a 1,6 μm, desbarbado vibratorio y redondeado de cantos, granallado para una textura y apariencia uniformes, galvanoplastia con depósitos de níquel, cromo, zinc o estaño, recubrimiento en polvo con acabados decorativos o protectores, lacado transparente para evitar el deslustre y tratamientos especializados como pasivación o recubrimientos de conversión de cromato que proporcionan una mayor resistencia a la corrosión para exposiciones ambientales exigentes.

P6: ¿Fabrican componentes que cumplan con los requisitos de la norma NSF/ANSI 61 para sistemas de agua potable? Por supuesto. Contamos con una amplia experiencia en la producción de piezas fundidas de latón que cumplen con los requisitos de la norma NSF/ANSI 61 para componentes de sistemas de agua potable y con las restricciones de contenido de plomo de la norma NSF/ANSI 372 (promedio ponderado ≤0,25%). Nuestro sistema de calidad incluye la verificación de la composición del material, la colaboración con laboratorios de pruebas independientes para las pruebas del protocolo NSF y controles de fabricación documentados que garantizan un cumplimiento constante. Proporcionamos documentación de certificación completa que respalda las solicitudes de los clientes para la certificación NSF o las presentaciones regulatorias.

P7: ¿Cuál es su enfoque para el desarrollo de nuevos productos y los servicios de fundición de prototipos? Nuestro equipo de ingeniería colabora con los clientes desde el concepto inicial hasta el lanzamiento de la producción, ofreciendo asesoramiento sobre diseño para la fabricación, modelado CAD 3D y análisis de simulación de fundición, opciones de herramientas de prototipos rápidos para acelerar los plazos de desarrollo, inspección del primer artículo con informes dimensionales completos, validación de pruebas mecánicas y refinamiento iterativo de los diseños de fundición para optimizar la calidad, el coste y el rendimiento. Las cantidades de prototipos de 10 a 50 piezas suelen entregarse en un plazo de 4 a 6 semanas utilizando herramientas temporales.

P8: ¿Cómo controlan las tolerancias dimensionales en las series de producción? Implementamos metodologías de control estadístico de procesos que monitorean las dimensiones críticas en todos los lotes de producción. Utilizamos máquinas de medición de coordenadas con una precisión de 0,0001″ para verificar la precisión, mantenemos equipos de inspección calibrados y trazables según las normas NIST, realizamos inspecciones de la primera pieza y durante el proceso a intervalos definidos y documentamos todas las mediciones en nuestra base de datos de gestión de calidad. Los estudios de capacidad de proceso demuestran valores de Cpk superiores a 1,33 para características controladas, lo que garantiza procesos de fabricación estables que producen componentes consistentes dentro de los límites de especificación.

P9: ¿Cuáles son los plazos de entrega típicos para el desarrollo de nuevas herramientas para moldes permanentes? El diseño y la fabricación de nuevas herramientas para moldes permanentes requieren de 8 a 12 semanas, dependiendo de la complejidad de los componentes, la selección del material de las herramientas y las características requeridas, como núcleos plegables o sistemas de inyección complejos. El proceso abarca el diseño de moldes en 3D con validación por simulación de fundición, el mecanizado CNC de las mitades del molde a partir de acero para herramientas H-13 o hierro dúctil, la verificación del ensamblaje y ajuste, el muestreo inicial y la optimización del proceso, y la aprobación del primer artículo. Los programas de herramientas urgentes pueden acortar este plazo a 6-8 semanas con una programación acelerada y cargos adicionales.

P10: ¿Pueden adaptarse a requisitos especiales de embalaje o etiquetado específico del cliente? Sí, nuestros servicios de embalaje son totalmente personalizables para satisfacer las necesidades del cliente, incluyendo cajas de cartón corrugado, cajas de madera, acolchado de espuma, bolsas de plástico con desecantes, compartimentos separados para envíos de SKU mixtos, etiquetas o códigos de barras proporcionados por el cliente, configuraciones específicas de palés y embalaje de exportación especializado para envíos internacionales. Mantenemos flexibilidad en los métodos de embalaje, lo que facilita la gestión de inventario del cliente, los requisitos de entrega en el punto de uso y los programas de fabricación justo a tiempo. El coste del embalaje se aborda durante la elaboración de la cotización.

P11: ¿Qué certificaciones de sistemas de gestión de calidad posee su planta? Nuestra fundición opera bajo un sistema de gestión de calidad con certificación ISO 9001:2015, con auditorías anuales de terceros que mantienen vigente el registro. Implementamos requisitos de calidad adicionales específicos para cada cliente, incluyendo documentación PPAP para aplicaciones automotrices, protocolos AS9100 para clientes del sector aeroespacial cuando corresponde, y programas integrales de inspección y pruebas que cumplen con las especificaciones ASTM, ASME y militares. Nuestro manual de calidad, procedimientos e instrucciones de trabajo establecen protocolos estandarizados de fabricación e inspección que garantizan una calidad constante del producto en todos los lotes de producción y programas para clientes.

P12: ¿Cómo se garantiza que los moldes permanentes mantengan la precisión dimensional durante su vida útil? Los programas de mantenimiento de moldes permanentes incluyen la verificación dimensional programada mediante máquinas de medición de coordenadas cada 5000 a 10 000 ciclos de fundición, la inspección visual para detectar la formación de grietas o erosión, las operaciones de reacondicionamiento, incluyendo la reparación de soldaduras y el remecanizado cuando sea necesario, y la renovación del recubrimiento para mantener las características óptimas de transferencia de calor. Los moldes se retiran del servicio cuando la desviación dimensional supera los límites aceptables o la degradación estructural compromete la calidad de la fundición. La vida útil típica de un molde oscila entre 50 000 y 150 000 piezas fundidas, dependiendo de la temperatura de fusión de la aleación, la geometría del componente y los parámetros operativos.

P13: ¿Qué rango de tamaños de componentes pueden producir mediante fundición en molde permanente? Nuestra capacidad de fabricación abarca componentes con pesos de entre 0,25 kg y 68 kg, con dimensiones máximas de envolvente de aproximadamente 76,2 cm x 61 cm x 45,7 cm, según la configuración y la geometría. Los componentes de precisión más pequeños, de menos de 0,25 kg, pueden ser más adecuados para procesos de fundición a presión, ya que ofrecen tolerancias más ajustadas y un acabado superficial superior. Por otro lado, los componentes más grandes que superan los límites dimensionales o de peso pueden producirse mediante fundición en arena. Nuestro equipo de ingeniería evalúa cada aplicación y recomienda el proceso de fundición óptimo según los requisitos técnicos y las consideraciones económicas.

P14: ¿Ofrecen servicios de mecanizado además de las operaciones de fundición? Sí, ofrecemos capacidades integrales de mecanizado secundario, incluyendo operaciones de torneado CNC, fresado, taladrado, roscado y rectificado, transformando componentes en bruto de fundición en piezas terminadas completamente mecanizadas, listas para su ensamblaje. Nuestro departamento de mecanizado opera múltiples centros de mecanizado CNC de tres y cuatro ejes, mantiene un inventario de herramientas de corte optimizado para las características de las aleaciones de latón e implementa diseños de utillajes que permiten un procesamiento eficiente de los componentes fundidos. Esta integración vertical ofrece a los clientes la comodidad de contar con un único proveedor, elimina la complejidad de la coordinación con múltiples proveedores y garantiza parámetros de mecanizado óptimos considerando las condiciones del material en bruto de fundición.

Q15: What design features should be considered when developing components for permanent mold casting? Critical design considerations include maintaining uniform wall thickness between 0.125″ to 0.75″ for optimal solidification characteristics, incorporating draft angles of 2-5 degrees on vertical surfaces facilitating casting removal from molds, avoiding sharp internal corners that concentrate stress and complicate machining, designing parting lines along geometrically favorable locations minimizing flash and secondary operations, providing adequate gating and riser access without compromising component functionality, and considering machining stock allowances of 0.060″ to 0.125″ on surfaces requiring precision finish or dimensional accuracy. Our engineering team provides design for manufacturability feedback optimizing casting success, quality, and cost efficiency.

Why Choose Our Brass Permanent Mold Casting Services

Three Decades of Global Manufacturing Excellence – Our company brings over 30 years of specialized experience in Brass casting technologies serving customers across North America, Europe, Australia, and Asia-Pacific markets. This extensive background encompasses diverse industry applications, hundreds of unique component configurations, and continuous process refinement delivering consistent quality improvements, cost optimizations, and technical capability expansion. Our engineering team’s accumulated knowledge base enables rapid problem-solving, proactive manufacturability consultations, and innovative solutions addressing challenging casting requirements that competitors may decline or struggle to execute successfully.

Exceptional Communication and Customer Support – We recognize that effective collaboration requires clear, responsive communication throughout project lifecycles from initial inquiry through ongoing production support. Our customer service team maintains English language proficiency enabling precise technical discussions, rapid quotation turnaround typically within 48 hours, and proactive status updates keeping customers informed of production progress, potential schedule impacts, and quality considerations. Time zone coverage accommodates real-time conversations with North American customers, and designated project managers provide single-point contact continuity throughout program development and production phases.

Technical Engineering Capabilities and Design Support – Our engineering staff provides value-added services including design for manufacturability reviews identifying opportunities to improve casting feasibility, reduce secondary operations, optimize material utilization, and enhance component performance characteristics. We utilize advanced 3D CAD modeling software, casting simulation packages predicting fill patterns and solidification behavior, and finite element analysis capabilities for stress analysis and optimization studies. This technical depth enables customers to leverage our expertise during product development phases, potentially reducing development costs, accelerating time-to-market schedules, and achieving superior final component designs.

Manufacturing Flexibility and Customization – Unlike rigid manufacturing operations focused solely on high-volume standardized production, our foundry maintains flexibility accommodating varied customer requirements including prototype quantities for new product development, short production runs for aftermarket replacement parts, flexible scheduling supporting just-in-time delivery programs, and customized packaging solutions incorporating customer-supplied labels, bar coding, and specific configuration requirements. This adaptability makes us an ideal partner for customers with diverse product portfolios, seasonal demand variations, or new program launches requiring responsive manufacturing support during market introduction phases.

Competitive Turnaround Times – Our standard 4-6 week production lead time for Brass Permanent Mold Castings represents industry-competitive scheduling, while our expedited services can compress delivery timelines to 2-3 weeks for urgent requirements using existing tooling. This responsiveness differentiates our capabilities from competitors requiring 8-12 week standard lead times or lacking infrastructure to support rush production requirements. Rapid turnaround capabilities prove particularly valuable during equipment repair emergencies, production line interruptions, or new product launch schedules where compressed timelines directly impact customer business operations.

Programas integrales de garantía de calidad : Nuestro compromiso con la excelencia en la calidad abarca sistemas de gestión de calidad con certificación ISO 9001:2015, equipos de inspección de última generación, incluyendo máquinas de medición por coordenadas y capacidades de análisis espectrográfico, procedimientos de calidad documentados que garantizan la consistencia del proceso de fabricación y metodologías de control estadístico de procesos que monitorean parámetros críticos durante toda la producción. Los índices de rendimiento a la primera pasada superiores al 98 %, la conformidad dimensional superior al 99,5 % y la puntualidad en las entregas, que alcanza constantemente el 96 %, demuestran excelencia operativa y madurez en la fabricación, lo que respalda las expectativas de calidad del cliente y los requisitos de fiabilidad de la cadena de suministro.

Empaques personalizados con la marca del cliente : Nos adaptamos a las necesidades específicas de empaque de cada cliente, incluyendo cajas de cartón corrugado con impresión personalizada que muestran el logotipo del cliente y la identificación del producto, configuraciones especiales de amortiguación de espuma que protegen las características delicadas durante el transporte, diseños de compartimentos separados para envíos de SKU mixtos, etiquetado con código de barras que facilita la gestión de inventario del cliente y empaques de exportación que cumplen con las normativas internacionales de envío y los requisitos del país importador. Esta flexibilidad de empaque permite a los clientes mantener la consistencia de la marca, optimizar las operaciones de recepción e implementar procesos eficientes de control de inventario que apoyan la fabricación eficiente y las estrategias de entrega justo a tiempo.

Precios competitivos con las ventajas de la fabricación en India : Como fabricante con sede en India, ofrecemos importantes ventajas en costos en comparación con las fundiciones norteamericanas o europeas, manteniendo estándares de calidad y capacidades técnicas equivalentes. Los diferenciales en costos laborales, los tipos de cambio favorables y una sólida infraestructura de exportación nos permiten ofrecer precios competitivos, entre un 25 % y un 40 % inferiores a los de proveedores nacionales comparables, sin comprometer la calidad, la fiabilidad de las entregas ni la capacidad de respuesta del servicio al cliente. Estos ahorros en costos brindan a los clientes mejores márgenes de beneficio, flexibilidad en precios competitivos en sus mercados y oportunidades potenciales de expansión de la línea de productos, que antes estaban limitadas por las estructuras de costos de fabricación.

Tablas de propiedades de materiales y datos técnicos

Propiedades físicas comparativas de las aleaciones de fundición de latón:

| Propiedad | Unidades | C83600 | C85800 | C86200 | C86500 | C87500 |

| Densidad | lb/pulgada³ | 0.318 | 0.307 | 0.294 | 0.304 | 0.309 |

| Punto de fusión (Liquidus) | °F | 1888 | 1750 | 1660 | 1750 | 1652 |

| Punto de fusión (Solidus) | °F | 1841 | 1680 | 1570 | 1660 | 1616 |

| Calor específico | BTU/lb·°F | 0.09 | 0.09 | 0.09 | 0.09 | 0.09 |

| Conductividad térmica | BTU/hora·pie·°F | 66 | 75 | 42 | 46 | 52 |

| Conductividad eléctrica | %IACS | 20 | 28 | 16 | 18 | 23 |

| Coeficiente de expansión térmica | µpulgada/pulgada·°F | 10.6 | 11.3 | 11.4 | 11.6 | 11.2 |

| Módulo de elasticidad | psi x 10⁶ | 14.5 | 15.0 | 15.5 | 15.0 | 16.0 |

| Coeficiente de Poisson | – | 0.33 | 0.34 | 0.34 | 0.34 | 0.33 |

Comparación de resistencia a la corrosión:

| Ambiente | C83600 | C85800 | C86500 | C87500 | Notas |

| Agua dulce | Excelente | Excelente | Excelente | Excelente | Adecuado para inmersión continua. |

| De agua salada | Bien | Justo | Muy bien | Bien | Latón naval (C46400) preferido para uso marino |

| Atmósfera industrial | Excelente | Muy bien | Excelente | Excelente | Forma una pátina protectora |

| Ácidos diluidos | Justo | Justo | Justo | Bien | Depende de la concentración y la temperatura |

| Soluciones alcalinas | Bien | Bien | Bien | Muy bien | Generalmente resistente a los álcalis. |

| Resistencia a la descincificación | Bien | Moderado | Excelente | Excelente | Un mayor contenido de cobre mejora la resistencia. |

Procedimientos de embalaje y envío

Protocolos de embalaje estándar : Las piezas fundidas de latón se someten a exhaustivas operaciones de limpieza y secado antes del embalaje para evitar la oxidación y la contaminación durante el almacenamiento y el transporte. Los componentes se envuelven individualmente o en pequeños grupos con papel VCI (inhibidor de corrosión por vapor) o film plástico, lo que proporciona protección contra la corrosión atmosférica durante largos periodos de envío y almacenamiento en ambientes húmedos. El embalaje secundario se compone de cajas de cartón corrugado con separadores, insertos de espuma que amortiguan los impactos y etiquetado externo que identifica el contenido, las cantidades, los números de pieza y las instrucciones de manipulación. Para los componentes que requieren mayor protección, utilizamos cajas de madera con refuerzos internos, relleno de espuma y revestimientos de barrera contra la humedad, lo que garantiza una llegada segura incluso en condiciones de transporte difíciles.

Documentación de Exportación Internacional : Nuestro departamento de logística prepara documentación de exportación completa, incluyendo facturas comerciales con descripciones detalladas de los productos y valores declarados, listas de empaque con el contenido de cada caja o cajón de envío, certificados de origen según lo exija la normativa del país de destino, informes de pruebas de materiales y certificaciones de calidad que respaldan los procedimientos de inspección de recepción del cliente, y documentos especializados como certificados de fumigación para embalajes de madera conformes a las normas fitosanitarias internacionales NIMF-15. Se proporcionan copias electrónicas de toda la documentación por correo electrónico junto con el envío físico, lo que permite a los clientes agilizar el despacho de aduanas y organizar la entrega puntual a su destino final.

Servicios de Carga y Logística : Nos coordinamos con transitarios consolidados, manteniendo tarifas competitivas para servicios de transporte marítimo desde los principales puertos de la India a destinos en Norteamérica, Europa y Asia-Pacífico. Los envíos de carga completa (FCL) optimizan los costos de envío unitarios para pedidos grandes, mientras que los servicios de consolidación de carga fraccionada (LCL) permiten envíos más pequeños sin costos de flete excesivos. Las opciones de transporte aéreo ofrecen entregas rápidas para envíos urgentes, con servicio puerta a puerta disponible a través de proveedores de logística integral que gestionan el despacho de aduanas, el transporte terrestre y la entrega final en las instalaciones del cliente. Durante la fase de cotización, se proporcionan estimaciones de costos de envío, lo que permite a los clientes evaluar el costo total en destino, incluyendo el precio de fabricación y los costos de flete.

Soluciones de embalaje personalizadas : Nos adaptamos a las diversas necesidades de embalaje de nuestros clientes, respaldando diversas estrategias de distribución y aplicaciones de uso final. Las opciones incluyen etiquetas con código de color que distinguen diferentes números de pieza o variaciones de tamaño, etiquetas de código de barras que se integran con los sistemas ERP del cliente para la automatización de la recepción, tapas o tapones protectores para elementos roscados, paquetes retractilados de cantidades específicas que facilitan la verificación del conteo y el control de inventario, embalajes listos para la venta al por menor para los canales de distribución de consumo y materiales o contenedores suministrados por el cliente, según sus preferencias. Nuestro equipo de embalaje consulta con los clientes durante el desarrollo del programa para identificar las estrategias de embalaje óptimas que equilibren los requisitos de protección, la eficiencia de manipulación y el coste total del embalaje.

Testimonios de clientes

Michael Richardson, Gerente de Adquisiciones – Seattle, Washington, EE. UU.

Llevamos más de cinco años adquiriendo cuerpos de válvulas de latón de este fabricante indio, y su consistencia de calidad ha sido absolutamente excepcional. El soporte de ingeniería que nos brindaron durante la fase de diseño nos ayudó a optimizar la geometría de la fundición, reduciendo el tiempo de mecanizado en un 30 % y mejorando las tasas de aprobación de las pruebas de presión a casi el 100 %. La comunicación siempre ha sido clara y profesional, con actualizaciones proactivas sobre el estado de la producción y respuestas inmediatas a las preguntas técnicas.

James Thornton, Director Técnico – Manchester, Reino Unido

Como fabricantes de equipos marinos, necesitamos piezas fundidas de latón con una resistencia a la corrosión y una fiabilidad mecánica superiores. Esta fundición ha suministrado constantemente componentes de latón naval que cumplen con nuestras estrictas especificaciones para aplicaciones en agua salada, con propiedades metalúrgicas verificadas mediante pruebas de laboratorio independientes que superan los requisitos.

Glosario de términos técnicos

Superficie en estado bruto de colada : Estado del acabado superficial de una pieza fundida tal como se extrae del molde, antes de cualquier operación de acabado secundario, como mecanizado, rectificado o pulido. Las piezas fundidas en molde permanente suelen presentar valores de rugosidad superficial en estado bruto de colada entre Ra 3,2 y 6,3 micrómetros.

Aleación de latón : una familia de aleaciones de cobre y zinc que contienen principalmente cobre (normalmente entre un 55 y un 95 %) con zinc como principal elemento de aleación, junto con pequeñas adiciones de plomo, estaño, hierro, aluminio u otros elementos para modificar las propiedades mecánicas, la maquinabilidad o las características de resistencia a la corrosión.

Enfriamiento : Inserto de metal o dispositivo de enfriamiento externo que se coloca en el molde para acelerar la solidificación en regiones de fundición específicas, refinando la estructura del grano y reduciendo la porosidad en áreas críticas que requieren propiedades mecánicas mejoradas o integridad a prueba de presión.

Cpk (Process Capability Index) – A statistical measure quantifying manufacturing process capability to produce components within specified tolerance limits, with values exceeding 1.33 indicating stable, capable processes producing minimal defects or out-of-specification parts.

Degassing – A melt treatment process employing inert gas bubbling, vacuum application, or chemical additions to reduce dissolved hydrogen content in molten metal, preventing porosity formation during solidification and improving casting soundness.

Dezincification – A selective corrosion mechanism affecting high-Zinc Brass alloys exposed to certain aqueous environments, where Zinc preferentially dissolves leaving porous Copper-rich residue with degraded mechanical properties. Dezincification resistance is improved through alloy composition control and conformance to ASTM B858 standards.

Draft Angle – The taper incorporated on vertical casting surfaces facilitating removal from permanent molds without damage, typically ranging from 2 to 5 degrees depending on depth and surface texture requirements.

Gating System – The network of channels, runners, and gates controlling molten metal flow from pouring basin into mold cavity, designed to promote laminar flow, minimize turbulence and oxidation, and ensure complete mold filling without defects.

Liquidus Temperature – The temperature at which an alloy is completely molten, above which all constituents exist in liquid phase. For Brass alloys, liquidus temperatures typically range from 1650°F to 1900°F depending on composition.

Parting Line – The interface plane where mold halves meet, typically visible on finished castings as a subtle line or slight flash requiring removal through finishing operations. Parting line location significantly impacts casting complexity and mold design.

Permanent Mold – A reusable metal mold fabricated from cast iron, steel, or tool steel used repeatedly for casting operations, offering dimensional consistency and refined surface finish compared to expendable sand molds. Typical permanent mold life ranges from 50,000 to 150,000 casting cycles.

Porosity – Small voids or cavities within casting structure caused by trapped gas, shrinkage during solidification, or inadequate feeding. Permanent mold processes generally produce lower porosity levels compared to sand casting due to controlled solidification and metal mold heat extraction.

Riser – An enlarged reservoir of molten metal attached to the casting through a connection channel, providing supplementary metal to compensate for solidification shrinkage and ensuring complete cavity filling without internal voids or shrinkage defects.

Temperatura de solidificación : Temperatura por debajo de la cual una aleación es completamente sólida, sin fase líquida. El rango de temperatura entre solidificación y liquidificación representa el «rango de congelación», durante el cual se produce la solidificación.

Espectrómetro : instrumento analítico que emplea tecnología de emisión óptica o fluorescencia de rayos X para determinar la composición química de muestras metálicas y proporciona un análisis cuantitativo de los componentes elementales con una precisión típicamente de ±0,01 % para los elementos principales.

Términos relacionados: