Guia completo de impulsores de bronze fundidos em areia e por investimento para aplicações industriais

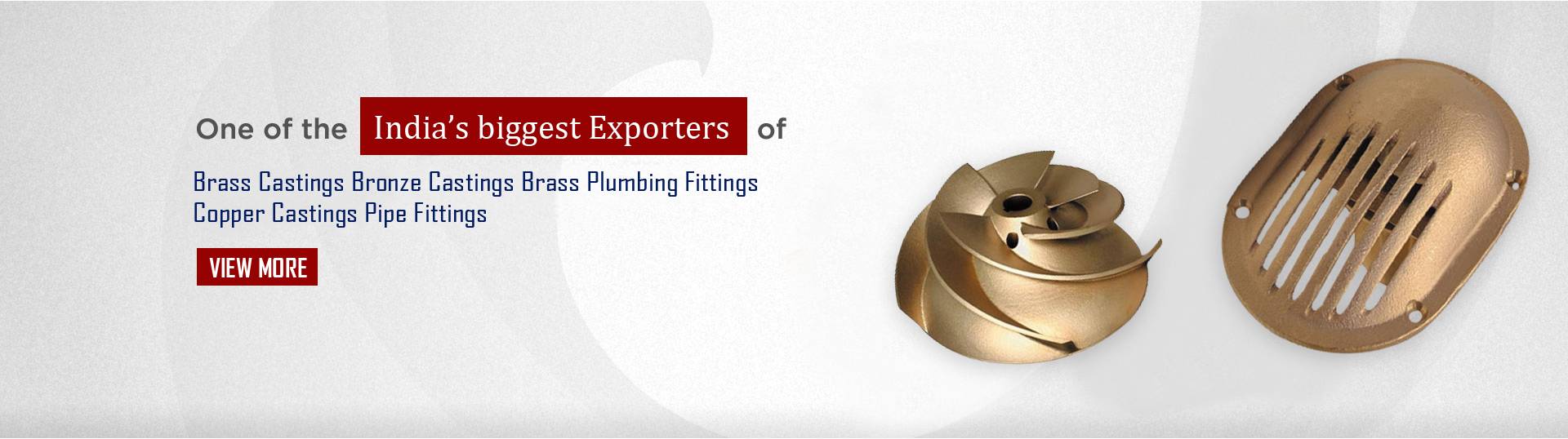

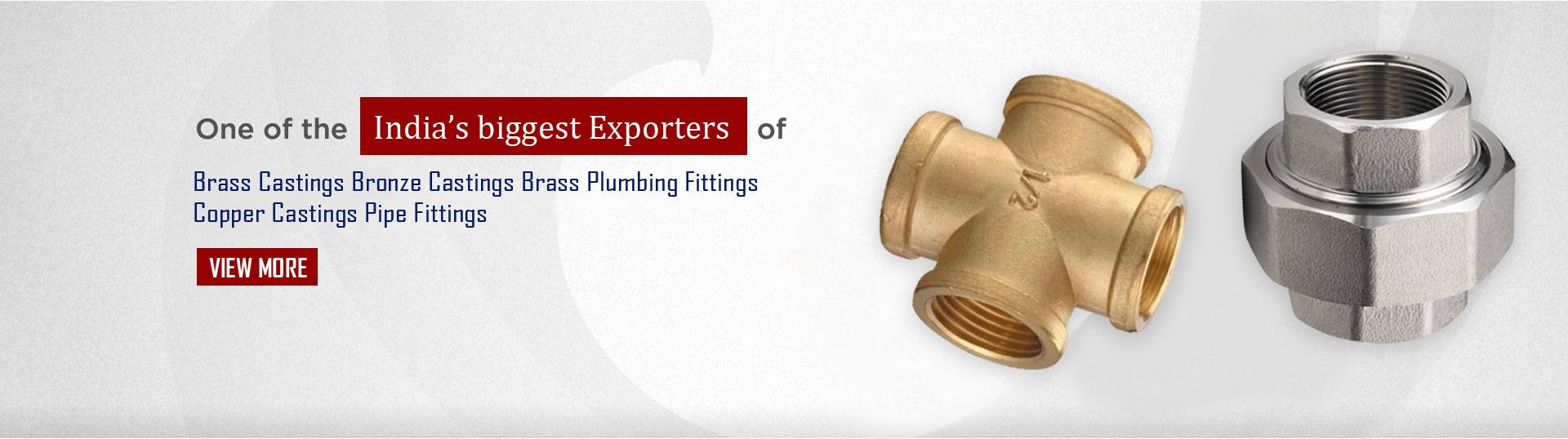

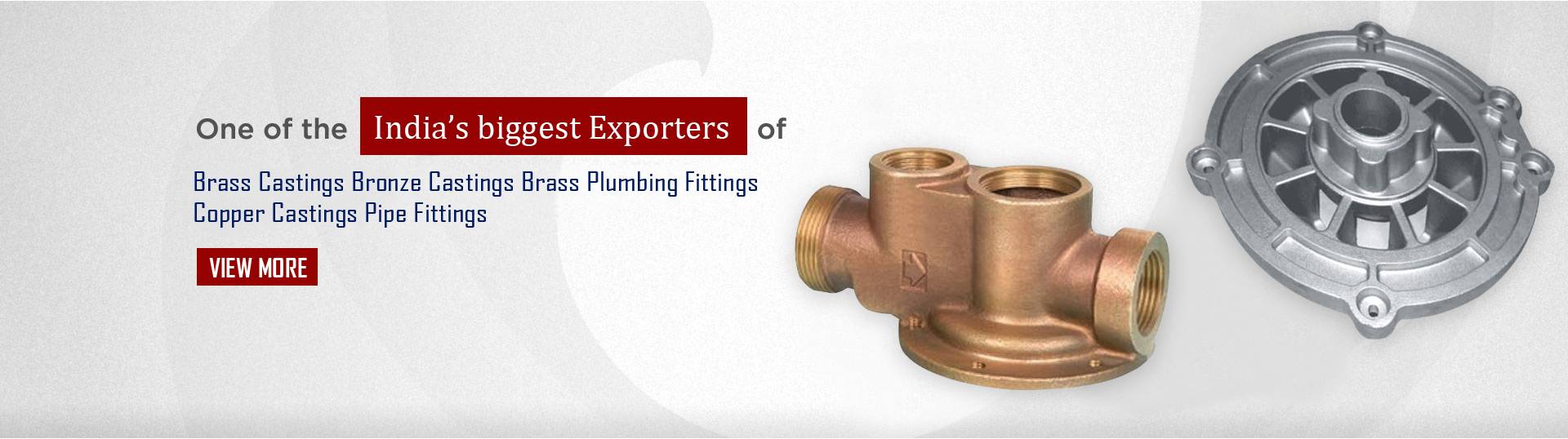

Somos um dos principais fabricantes e exportadores de Impulsores de Bomba de Bronze, Peças de Bomba de Bronze e peças fundidas de bronze de engenharia de precisão da Índia. Fornecemos componentes de Bomba de Bronze de alta qualidade para o mercado mundial há muitas décadas, atendendo a diversos setores na América do Norte, Europa, Austrália e Ásia. Nossa fábrica combina o artesanato tradicional com a moderna expertise metalúrgica para produzir Impulsores de Bronze que atendem aos rigorosos padrões internacionais de qualidade, incluindo as especificações ASTM, BS, DIN e JIS. Com mais de três décadas de experiência global na indústria de bombeamento, nossa equipe de engenharia possui o conhecimento técnico para fabricar Impulsores de Bomba de Bronze, desde componentes em miniatura para equipamentos de laboratório até grandes peças fundidas de nível industrial para aplicações marítimas e de processamento químico. Nosso compromisso com a qualidade, o controle dimensional de precisão e a satisfação do cliente nos consolidou como um parceiro confiável para Fabricantes de Equipamentos Originais (OEMs), reconstrutores de bombas, empreiteiros de manutenção e distribuidores industriais em todo o mundo. Cada Impulsor de Bomba de Bronze e componente de bomba que sai de nossa fábrica passa por rigorosas inspeções de qualidade, verificação dimensional e testes de desempenho para garantir a eficiência hidráulica ideal e vida útil prolongada em ambientes operacionais exigentes.

Entendendo os rotores de bombas de bronze – O coração dos sistemas de transferência de fluidos

Os rotores de bronze para bombas representam o componente rotativo crítico em bombas centrífugas, submersíveis e rotativas, convertendo energia mecânica em energia hidráulica para o deslocamento de fluidos. Esses componentes usinados com precisão ou fundidos apresentam geometrias de palhetas, canais e pás cuidadosamente projetadas que determinam as características de desempenho da bomba, incluindo vazão, pressão de carga, eficiência e resistência à cavitação. A seleção de ligas de bronze para a fabricação de rotores decorre de sua excepcional resistência à corrosão em água salgada, água salobra e diversos ambientes químicos, combinada com características superiores de desgaste, excelente usinabilidade e relações resistência-peso favoráveis. As ligas de bronze para uso marítimo (geralmente contendo 85-90% de cobre com estanho, zinco e oligoelementos) fornecem as propriedades metalúrgicas ideais para submersão de longo prazo em meios corrosivos, onde materiais ferrosos se deteriorariam rapidamente. Nossos rotores de bronze para bombas são projetados com otimização de dinâmica de fluidos computacional (CFD) para minimizar a turbulência, reduzir o consumo de energia e maximizar a eficiência volumétrica em diversas condições operacionais. As propriedades antimicrobianas inerentes ao bronze também tornam esses impulsores ideais para sistemas de água potável, prevenindo o crescimento bacteriano e mantendo a qualidade da água em toda a rede de distribuição.

Peças de bronze para bombas – Soluções completas em componentes

Além dos Impulsores de Bomba de Bronze, nossa capacidade de fabricação abrange todo o espectro de Peças de Bomba de Bronze necessárias para aplicações de montagem, manutenção e reforma de bombas. Esses componentes de precisão incluem carcaças de bombas (volutas), anéis de desgaste, caixas de gaxetas, anéis de lanterna, luvas de eixo, bicos de descarga, sinos de sucção, palhetas difusoras, discos de balanceamento, cubos de impulsor e carcaças de bomba projetadas sob medida. Cada Peça de Bomba de Bronze é fabricada com tolerâncias dimensionais rigorosas, garantindo folgas, alinhamento e desempenho hidráulico adequados quando integrada a conjuntos completos de bombas. Nossa experiência em fundição de Bronze nos permite replicar peças de bombas obsoletas ou descontinuadas, fornecendo soluções econômicas para manutenção de equipamentos legados onde os componentes originais do fabricante não estão mais disponíveis. As excelentes características de fundição das ligas de Bronze permitem que geometrias complexas, incluindo passagens internas de água, flanges de montagem e superfícies de apoio integradas, sejam fundidas como componentes de peça única, reduzindo os requisitos de montagem e potenciais pontos de vazamento. Mantemos registros dimensionais completos e arquivos CAD para milhares de peças de bombas de bronze, facilitando a rápida reposição e o planejamento da produção para clientes que necessitam de contratos de fornecimento contínuo ou programas de gestão de estoque just-in-time.

Fundição de rotores de bombas em bronze – Excelência metalúrgica

A Fundição de Impulsores de Bomba de Bronze abrange processos de fundição especializados, nos quais ligas de bronze fundidas são vazadas em moldes preparados para criar blanks de impulsores com formato quase final, que passam por operações de usinagem subsequentes para precisão dimensional final. A seleção do processo de fundição (fundição em areia versus fundição de precisão) depende dos requisitos de volume de produção, complexidade dimensional, especificações de acabamento superficial e considerações econômicas. Nossa unidade de fundição de bronze utiliza fornos de fusão por indução de alta frequência que proporcionam controle preciso da temperatura, gerenciamento da composição da liga e ciclos rápidos de fusão para maior produtividade. A qualidade metalúrgica dos Impulsores de Bronze fundidos depende criticamente do projeto adequado da válvula de admissão, taxas de solidificação controladas, procedimentos de desgaseificação para eliminar a porosidade e protocolos apropriados de tratamento térmico. Empregamos equipamentos de análise espectroscópica para verificar a composição da liga antes e depois da fundição, garantindo propriedades mecânicas consistentes em todos os lotes. A estrutura dos grãos do bronze fundido impacta significativamente a resistência mecânica, a resistência à fadiga e o desempenho contra corrosão, exigindo um controle cuidadoso das taxas de resfriamento e dos potenciais tratamentos térmicos pós-fundição. Nossos procedimentos de garantia de qualidade incluem exame radiográfico, teste ultrassônico e teste de pressão para aplicações críticas onde a integridade da fundição afeta diretamente a segurança e a confiabilidade operacional.

Fundição em areia de impulsores de bronze – O artesanato tradicional encontra a tecnologia moderna

A fundição em areia de impulsores de bronze continua sendo o método de fabricação mais econômico para impulsores de médio a grande porte, desenvolvimento de protótipos e produções de baixo a médio volume, onde o investimento em ferramentas precisa ser minimizado. Este processo consagrado envolve a criação de moldes de areia descartáveis utilizando equipamentos de modelagem, com areia verde (aglomerada com argila) ou sistemas de areia aglomerada com resina, dependendo dos requisitos de tolerância dimensional e das especificações de acabamento superficial. Nossas operações de fundição em areia utilizam linhas de moldagem automatizadas para impulsores padrão de alto volume, enquanto técnicas de moldagem manual são empregadas para fundições de impulsores de bronze personalizados ou de grandes dimensões. Os equipamentos de modelagem podem ser construídos em madeira, alumínio ou materiais compósitos, sendo os modelos de alumínio preferidos para produções de longa duração devido à estabilidade dimensional e ao acabamento superficial superiores. Os impulsores de bronze fundidos em areia normalmente atingem valores de rugosidade superficial de 6,3 a 12,5 micrômetros Ra, com tolerâncias dimensionais variando de ±0,8 mm a ±2,0 mm, dependendo do tamanho e da complexidade da peça fundida. As operações pós-fundição, incluindo o acabamento (remoção de canais de alimentação, massalotes e rebarbas), jateamento para limpeza da superfície e usinagem CNC de superfícies críticas, transformam peças fundidas brutas em componentes de bombas de precisão. A flexibilidade da fundição em areia permite modificações rápidas no projeto, tornando esse processo ideal para o desenvolvimento de rotores específicos para cada aplicação, onde a otimização do desempenho hidráulico requer refinamento iterativo do projeto.

Fundição de precisão de peças e rotores de bombas em bronze – Precisão sem concessões

A fundição de precisão de peças e rotores de bombas em bronze (também conhecida como fundição por cera perdida ou fundição de precisão) oferece precisão dimensional superior, excelente acabamento superficial (1,6 a 3,2 micrômetros Ra) e geometrias complexas inatingíveis por métodos convencionais de fundição em areia. Este processo começa com modelos de cera moldados por injeção, que são montados em configurações agrupadas, revestidos com múltiplas camadas de pasta cerâmica e, em seguida, desparafinados para criar moldes refratários capazes de suportar as temperaturas de vazamento do bronze fundido. Os rotores de bronze fundidos por precisão atingem tolerâncias dimensionais de ±0,25 mm a ±0,5 mm na condição bruta de fundição, reduzindo ou eliminando significativamente a necessidade de usinagem subsequente para muitas aplicações. O acabamento superficial superior das peças fundidas por precisão minimiza o atrito do fluido, reduz a cavitação induzida pela turbulência e melhora a eficiência hidráulica geral da bomba em comparação com superfícies mais rugosas obtidas por fundição em areia. Nossa unidade de fundição de precisão é especializada em componentes de bronze para bombas de pequeno a médio porte, que exigem geometrias de lâminas complexas, rebaixos, paredes finas e passagens de fluxo suaves. A viabilidade econômica do processo favorece volumes de produção médios a altos (tipicamente mais de 500 peças por ano), onde o maior investimento inicial em ferramentas é amortizado em quantidades de produção maiores. Os componentes de bronze fundidos por investimento também apresentam estruturas de grãos mais compactas e propriedades mecânicas superiores em comparação com a fundição em areia, resultado de taxas de solidificação mais rápidas e uniformes dentro dos moldes de cerâmica.

Tipos de materiais para rotores de bombas de bronze – Especificações internacionais

Nossos rotores e componentes de bombas de bronze são fabricados a partir de uma ampla gama de ligas à base de cobre, cada uma formulada especificamente para ambientes de serviço e requisitos de desempenho particulares. Compreender os sistemas internacionais de designação de materiais ajuda os clientes a especificar os graus de bronze apropriados para suas aplicações.

Tabela de referência de composição e propriedades dos materiais

| Designação da liga | Composição (Elementos Primários) | Resistência à Tração (MPa) | Aplicações |

|---|---|---|---|

| UNS C83600 (SAE 660) | 85Cu-5Sn-5Pb-5Zn | 221-276 | Fundidos de bronze de uso geral, carcaças de bombas |

| UNS C90300 (Bronze de Estanho) | 88Cu-8Sn-4Zn | 241-310 | Bombas marítimas, impulsores resistentes à corrosão |

| UNS C90500 | 88Cu-10Sn-2Zn | 276-345 | Componentes de bomba de alta resistência, superfícies de desgaste |

| UNS C92200 (Latão Naval) | 61Cu-37,5Zn-1Sn | 379-448 | Ferragens náuticas, peças para bombas de água do mar |

| UNS C95400 (Bronze de Alumínio) | 85Cu-11Al-4Fe | 586-655 | Impulsores de alta resistência, ambientes corrosivos |

| UNS C95800 (Bronze de Níquel e Alumínio) | 81Cu-9Al-5Ni-5Fe | 620-758 | Bombas marítimas premium, resistentes à cavitação |

| IS 318 (Norma Indiana) | 85Cu-5Sn-5Pb-5Zn | 220-270 | Engenharia geral Fundição de bronze |

| BS 1400 LG2 | 85Cu-5Sn-5Pb-5Zn | 230-280 | Gunmetal com chumbo de acordo com a norma britânica |

| BS 1400 PB1 | 88Cu-10Sn-2Zn | 270-330 | Fundição de bronze fosforoso para bombas |

| DIN 1705 G-CuSn10Zn2 | 88Cu-10Sn-2Zn | 260-320 | Bronze de estanho padrão alemão |

| DIN 1714 G-CuAl10Fe3 | 85Cu-10Al-3Fe-2Ni | 550-650 | Bronze de alumínio para aplicações marítimas |

| JIS H5120 CAC402 | 83Cu-7Sn-7Zn-3Pb | 200-260 | Bronze japonês de alta qualidade |

| JIS H5120 CAC703 | 88Cu-9Al-3Fe | 590-690 | Padrão de bronze de alumínio japonês |

| ASTM B584 C83600 | 85Cu-5Sn-5Pb-5Zn | 221 minutos | Rolamentos American Standard de bronze |

| ASTM B148 C95400 | 85Cu-11Al-4Fe | 586 minutos | Especificação de bronze de alumínio americano |

A seleção do grau da liga de bronze depende de múltiplos fatores operacionais, incluindo a química do fluido (pH, teor de cloreto, concentração de sulfato), temperatura de operação, velocidade do fluxo, presença de partículas abrasivas, resistência mecânica necessária e considerações econômicas. Nossa equipe metalúrgica oferece consultoria técnica para ajudar os clientes a selecionar as composições de bronze ideais para aplicações de bombeamento específicas, considerando tanto o custo inicial do material quanto a economia a longo prazo.

Equivalência de padrões regionais de materiais

Ao adquirir componentes para Bombas de Bronze internacionalmente, compreender as especificações de materiais equivalentes entre diferentes órgãos de normalização evita confusões e garante a seleção adequada do material. Por exemplo, a norma americana UNS C83600 corresponde aproximadamente à norma britânica BS 1400 LG2, à norma indiana IS 318, à norma alemã DIN 1705 GZ-CuSn5Zn5Pb5 e à norma chinesa GB/T 1176 ZCuSn5Zn5Pb5. No entanto, existem pequenas variações de composição entre essas classes “equivalentes”, e os clientes devem revisar as faixas de composição específicas quando as propriedades do material forem críticas para o sucesso da aplicação. Nossa documentação de qualidade inclui tanto o padrão de fabricação (normalmente ASTM ou IS) quanto as designações internacionais equivalentes para facilitar a integração global da cadeia de suprimentos.

Processos de fabricação – do metal fundido ao componente de precisão

Nossa unidade de fabricação de impulsores de bomba de bronze e componentes para bombas integra diversos processos complementares para fornecer componentes acabados que atendem às especificações do cliente em termos de precisão dimensional, acabamento superficial, propriedades mecânicas e aparência visual. A jornada de fabricação começa com a aquisição de matéria-prima de fornecedores certificados, seguida pela inspeção de recebimento por espectrometria de emissão óptica para verificar a composição da liga antes do início das operações de fusão.

Fluxo de trabalho de fabricação passo a passo

O desenvolvimento de moldes e ferramentas constitui a base do sucesso das operações de fundição de bronze. Nossa oficina de moldes utiliza centros de usinagem CNC, tecnologia de impressão 3D e equipamentos tradicionais de marcenaria para criar moldes mestres, incorporando tolerâncias de contração (tipicamente de 1,5% a 2,0% para bronze), ângulos de saída para remoção do molde e dispositivos de alimentação para alimentação do metal. Para aplicações de fundição de precisão, são fabricadas ferramentas de alumínio ou aço para injeção de cera, com configurações de múltiplas cavidades projetadas para maximizar a eficiência da produção, mantendo a qualidade consistente do molde de cera.

As operações de fusão e liga ocorrem em fornos elétricos de indução com capacidade de 250 kg a 2.000 kg, proporcionando controle preciso da temperatura e reduzindo a oxidação em comparação aos fornos de cúpula tradicionais a combustível. O processo de fusão inclui tratamentos de desgaseificação com purga de nitrogênio ou argônio para eliminar gases dissolvidos que podem causar defeitos de porosidade. Os ajustes na composição da liga são feitos por meio de adições controladas de lingotes puros de cobre, estanho, zinco, alumínio ou ligas-mestras, com verificação espectroscópica antes da autorização de fundição. As temperaturas de vazamento são cuidadosamente controladas (tipicamente de 1.050 °C a 1.150 °C, dependendo da composição da liga e da espessura da seção de fundição) para garantir o preenchimento completo do molde, minimizando a oxidação e a captação de gás.

A preparação do molde de areia para rotores de bronze fundidos em areia envolve máquinas de moldagem de alta pressão ou técnicas de compactação manual, dependendo do volume de produção e do tamanho da peça fundida. Os sistemas de areia verde utilizam ligantes argilosos (bentonita) misturados com areia de sílica, água e aditivos carbonáceos para obter a resistência, a colapsibilidade e o acabamento superficial adequados. Os sistemas de areia aglomerada com resina (processos com furano, uretano fenólico ou silicato de sódio) proporcionam precisão dimensional e acabamento superficial superiores para peças fundidas de bronze de precisão, embora com um custo de material mais elevado em comparação com a areia verde.

A construção de conchas por fundição de precisão requer múltiplos ciclos de revestimento por imersão, nos quais conjuntos de padrões de cera são imersos em pasta cerâmica (aglutinante de sílica coloidal com partículas refratárias finas), drenados para obter uma espessura de revestimento uniforme e, em seguida, estucados com grãos refratários grosseiros. Cada camada cerâmica deve secar completamente antes da aplicação das demãos subsequentes, sendo que a construção típica de conchas requer de 5 a 10 ciclos de revestimento para atingir a resistência adequada para a contenção de bronze fundido. Após a aplicação da demão final e a secagem, as conchas montadas passam por desparafinação em autoclaves a vapor ou fornos de fogo rápido, seguida de queima em alta temperatura (900 °C a 1000 °C) para remover a cera residual e pré-aquecer as conchas antes do vazamento do metal.

Fundição e Solidificação representam a transformação crítica em que o bronze líquido preenche moldes preparados por vazamento por gravidade, fundição em baixa pressão ou métodos assistidos a vácuo, dependendo da complexidade da fundição e dos níveis de solidez exigidos. A solidificação controlada por meio do projeto adequado do molde, posicionamento do resfriador e dimensionamento do tubo ascendente garante a solidificação direcional em direção às reservas de alimentação, minimizando a porosidade de contração em seções críticas do impulsor. O tempo de desmoldagem deve ser cuidadosamente controlado para evitar distorções por estresse térmico, permitindo, ao mesmo tempo, o resfriamento adequado para um manuseio seguro.

Protocolos de tratamento térmico podem ser aplicados a certas ligas de bronze para otimizar propriedades mecânicas, aliviar tensões residuais de fundição ou melhorar a usinabilidade. O recozimento para alívio de tensões (tipicamente de 250 °C a 300 °C por 2 a 4 horas) reduz as tensões residuais da fundição e das subsequentes operações de usinagem. O tratamento térmico de solubilização seguido de envelhecimento pode ser aplicado a ligas de bronze de alumínio endurecidas por precipitação para atingir níveis máximos de resistência, embora a maioria das ligas de bronze para bombas seja utilizada na condição de fundição ou após alívio de tensões, sem tratamento térmico adicional.

As operações de usinagem transformam peças fundidas brutas em componentes de precisão para bombas de bronze, atendendo às especificações dimensionais e aos requisitos de acabamento superficial do cliente. Nossa oficina mecânica opera tornos CNC, centros de usinagem vertical, mandriladoras horizontais e equipamentos especializados para usinagem de rotores. Características críticas, incluindo diâmetros de furos de rotores, chavetas, excentricidade da face, perfis de pás e superfícies de montagem, são usinadas com tolerâncias que variam de ±0,025 mm a ±0,10 mm, dependendo dos requisitos funcionais. A usinagem de alta velocidade com ferramentas de corte apropriadas (insertos de metal duro ou diamante policristalino), fluidos de corte e velocidades de rotação otimiza o acabamento superficial, maximizando a vida útil da ferramenta e as taxas de produção.

O tratamento e acabamento de superfície engloba diversos processos para aumentar a resistência à corrosão, melhorar a aparência ou modificar as propriedades da superfície de componentes de bombas de bronze. Os tratamentos de passivação criam películas de óxido protetoras que retardam o início da corrosão em serviço. A galvanoplastia com níquel, cromo ou estanho proporciona maior proteção contra corrosão em ambientes severos, embora a maioria das aplicações de bombas de bronze dependa da resistência inerente à corrosão da liga base, sem a necessidade de revestimento adicional. As operações de polimento, utilizando abrasivos progressivamente mais finos, resultam em acabamentos de superfície espelhados (valores Ra abaixo de 0,4 micrômetros) para aplicações que exigem perdas mínimas por atrito ou maior facilidade de limpeza.

Máquinas e equipamentos – Infraestrutura tecnológica

Nossa unidade fabril abriga um extenso conjunto de máquinas e equipamentos, representando um investimento significativo em capacidade produtiva, garantia da qualidade e controle de processos. Essa infraestrutura tecnológica permite a produção consistente de rotores de bronze para bombas e componentes de bombas, atendendo aos padrões internacionais de qualidade e mantendo preços competitivos por meio da eficiência operacional.

O inventário de equipamentos de fundição inclui vários fornos de fusão por indução elétrica (com capacidades de 250 kg, 500 kg, 1000 kg e 2000 kg) com controladores digitais de temperatura e regulação automática de potência. Os equipamentos de moldagem variam desde estações manuais de compactação de modelos para prototipagem até linhas automatizadas de moldagem de alta pressão, produzindo de 40 a 60 moldes por hora para fundições de bronze em grande volume. Os equipamentos de jateamento, com configurações de jateamento por tambor rotativo e por roda sem ar, removem resíduos de areia e proporcionam uma preparação uniforme da superfície. As instalações de fundição de precisão incluem prensas de injeção de cera com controle preciso de temperatura, sistemas automatizados de imersão em pasta abrasiva, autoclaves de desparafinação a vapor e fornos de queima de alta temperatura.

Nossas capacidades de usinagem abrangem centros de torneamento CNC com ferramentas acionadas e capacidade de sub-eixo (marcas Mazak, Okuma e Haas), centros de usinagem vertical de 3 e 4 eixos, mandriladoras horizontais para carcaças de bombas de grande porte, máquinas dedicadas à perfilagem de rotores e máquinas manuais convencionais para operações secundárias. Os equipamentos de inspeção incluem máquinas de medição por coordenadas (MMC) com precisão de apalpador de ±0,003 mm, comparadores ópticos para verificação de perfil, rugosímetros, durômetros (Brinell e Rockwell) e detectores ultrassônicos de falhas para verificação de integridade interna.

O Laboratório de Controle de Qualidade dispõe de equipamentos de análise espectroscópica (espectrometria de emissão óptica) para verificação rápida de ligas, máquinas de ensaio de tração para determinação de propriedades mecânicas, equipamentos para preparação de amostras metalográficas e microscópios para exame de microestrutura, além de câmaras de teste ambiental para avaliação acelerada de corrosão. Analisadores de fluorescência de raios X (XRF) permitem a verificação portátil da composição para inspeção de recebimento e controle de qualidade em processo.

Peças típicas de bombas de bronze fabricadas

Nosso portfólio de produção abrange diversos componentes de bombas de bronze, atendendo a variados setores e aplicações. Exemplos de produtos incluem:

Rotores para bombas centrífugas em configurações de pás fechadas (encobertas), semiabertas e abertas, com diâmetros variando de 25 mm a 800 mm, com designs de entrada simples e dupla para diferentes requisitos de velocidade específica. O número de pás varia tipicamente de rotores de 3 pás para baixa velocidade específica em aplicações de alta pressão até rotores de 8 pás para alta velocidade específica em bombeamento de alta vazão e baixa pressão. As configurações do cubo incluem furos chavetados, conexões estriadas e sistemas de fixação roscados, dependendo da metodologia de acoplamento do eixo.

Componentes de bombas submersíveis , incluindo impulsores multiestágios, cálices difusores, sinos de sucção, cálices de descarga e carcaças de bombas, fabricados em ligas de bronze resistentes à corrosão para submersão de longo prazo em poços, furos de sondagem e reservatórios. Esses componentes são usinados com precisão para manter folgas apertadas (tipicamente de 0,15 mm a 0,40 mm) entre os elementos rotativos e estacionários, minimizando as perdas por recirculação e evitando o contato durante a operação.

Impulsores de bombas marítimas fabricados em ligas de latão naval, bronze manganês e bronze níquel-alumínio para sistemas de resfriamento de água do mar, bombas de lastro, bombas de porão, sistemas de combate a incêndio e serviços gerais a bordo de embarcações comerciais, embarcações navais e plataformas offshore. Esses componentes atendem aos requisitos das sociedades classificadoras (ABS, Lloyd’s Register, DNV-GL, Bureau Veritas) quanto à composição do material, propriedades mecânicas e testes de pressão.

Peças de bombas para processos químicos projetadas para o manuseio de ácidos, álcalis, solventes e fluidos de processo corrosivos em aplicações de fabricação farmacêutica, processamento químico, refino petroquímico e tratamento de águas residuais. A seleção de materiais prioriza a resistência à corrosão em ambientes químicos específicos, sendo as ligas de bronze-alumínio as preferidas para serviços alcalinos e as ligas de bronze com estanho para concentrações moderadas de ácido.

Componentes para bombas industriais que atendem sistemas de climatização (HVAC), serviços prediais, irrigação, processamento de alimentos, fabricação de celulose e papel, operações de mineração e transferência de fluidos industriais em geral. Os componentes são projetados para atender às dimensões de montagem padrão do setor, permitindo que nossas peças de bronze sirvam como substitutas diretas para componentes OEM ou produtos da concorrência durante atividades de manutenção.

Conjuntos de bombas projetados sob medida, desenvolvidos em colaboração com as equipes de engenharia do cliente para aplicações especializadas, incluindo bombeamento de alta temperatura, serviços criogênicos, manuseio de fluidos radioativos e sistemas de água ultrapura. Nossos recursos de engenharia apoiam a otimização do projeto por meio de análise computacional, prototipagem rápida usando manufatura aditiva ou usinagem CNC a partir de tarugos sólidos e testes iterativos para validar o desempenho hidráulico antes do investimento em ferramentas de produção.

Desenho técnico – Configuração padrão do rotor da bomba de bronze

╔═══════════════════════════════════╗

║ TOP VIEW - IMPELLER VANES ║

║ ║

║ _______________ ║

║ / | \ ║

║ / 6 | 1 \ ║

║ / | \ ║

║ | 5 2 | ║

║ | ☼ | ║

║ | 4 3 | ║

║ \ | / ║

║ \_____ VANES _____/ ║

║ ║

║ (6 Vane Configuration Shown) ║

╚═══════════════════════════════════╝

╔═══════════════════════════════════╗

║ SIDE VIEW - CROSS SECTION ║

║ ║

║ ┌─────────────────────┐ ║

║ │ Shroud/Cover Plate │ ║

║ └────────┬────────────┘ ║

║ /│\ ║

║ / │ \ Vane ║

║ / │ \ ║

║ ─────────┼───────── Hub ║

║ \ │ / ║

║ \ │ / ║

║ \│/ ║

║ ┌────────┴────────────┐ ║

║ │ Back Plate │ ║

║ └─────────────────────┘ ║

║ │ ║

║ Bore Ø ║

╚═══════════════════════════════════╝

Tabela de Referência Dimensional Padrão – Rotores de Bomba de Bronze

| Código da dimensão | Descrição | Faixa de tamanho (mm) | Tolerância (mm) | Recurso crítico |

|---|---|---|---|---|

| OD | Diâmetro total do impulsor | 25 – 800 | ±0,50 a ±2,00 | determinante da taxa de fluxo |

| BD | Diâmetro do furo | 8 – 120 | ±0,025 a ±0,10 | O encaixe do eixo é crucial. |

| KW | Largura da ranhura da chaveta | 2 – 32 | ±0,05 a ±0,15 | Transmissão de torque |

| KD | Profundidade da chaveta | 1.2 – 18 | ±0,10 a ±0,20 | Engate do eixo |

| TL | Comprimento axial total | 15 – 300 | ±0,30 a ±1,00 | folga do conjunto da bomba |

| VH | Altura da pá | 5 – 120 | ±0,20 a ±0,80 | Geração de pressão de cabeça |

| VT | Espessura da pá | 3 – 15 | ±0,15 a ±0,50 | Integridade estrutural |

| EW | Largura do olho (entrada) | 20 – 400 | ±0,40 a ±1,50 | Características do NPSH |

| Colúmbia Britânica | Liquidação de estoque | 0,15 – 0,50 | ±0,05 a ±0,10 | Otimização de eficiência |

| FR | Desvio de Face (TIR) | N / D | 0,05 – 0,15 | Exigência de equilíbrio |

| SR | Rugosidade da superfície (Ra) | N / D | 1,6 – 6,3 μm | Redução do atrito |

Estas especificações dimensionais representam as faixas típicas da nossa linha de impulsores de bronze. Dimensões personalizadas fora dessas faixas podem ser atendidas por meio de ferramentas e processos de fabricação especializados. Dimensões críticas que afetam o desempenho hidráulico, o equilíbrio mecânico ou o encaixe da montagem recebem atenção especial na inspeção, utilizando verificação por máquina de medição por coordenadas (CMM) e monitoramento de controle estatístico de processo.

Opções de acabamento de superfície e revestimento

Embora as ligas de bronze possuam resistência inerente à corrosão, adequada para a maioria das aplicações de bombeamento sem tratamento de superfície adicional, certos ambientes operacionais ou requisitos de desempenho justificam processos de acabamento suplementares. Nossos recursos de acabamento incluem:

O Acabamento de Superfície Fundido apresenta valores de rugosidade superficial de 6,3 a 12,5 micrômetros Ra após o jateamento, sendo adequado para diversas aplicações de bombeamento industrial onde uma leve textura superficial não afeta negativamente o desempenho hidráulico ou a resistência à corrosão. Esta opção de acabamento mais econômica minimiza os custos de produção, ao mesmo tempo em que fornece componentes funcionais de bomba de bronze.

O acabamento superficial obtido por usinagem, através de operações de torneamento, fresamento ou retificação, varia tipicamente de 0,8 a 3,2 micrômetros Ra, dependendo dos parâmetros de corte, da condição da ferramenta e das etapas finais de retificação empregadas. As superfícies usinadas proporcionam maior resistência à corrosão em comparação com as superfícies fundidas, devido à remoção de defeitos superficiais, partículas de areia aprisionadas e camadas de óxido que poderiam iniciar a corrosão por pite.

O acabamento de superfície polida com compostos de polimento abrasivos progressivos proporciona superfícies espelhadas com Ra abaixo de 0,4 micrômetros, minimizando perdas por atrito de fluidos e reduzindo a adesão de partículas em aplicações de bombeamento sanitário ou alimentício. O polimento também melhora a aparência visual de componentes de bronze visíveis em instalações de bombas arquitetônicas ou decorativas.

O revestimento de níquel químico deposita camadas uniformes de níquel-fósforo (tipicamente com 12 a 25 micrômetros de espessura), proporcionando proteção superior contra corrosão, maior resistência ao desgaste e espessura uniforme do revestimento, mesmo em geometrias complexas com reentrâncias e passagens internas. Esse revestimento se destaca em ambientes altamente corrosivos, incluindo água ácida de minas, efluentes industriais salobros e fluidos de processo com alto teor de cloreto.

O revestimento eletrolítico de níquel-cromo proporciona uma aparência decorativa combinada com excelente proteção contra corrosão através da deposição multicamadas de cobre, níquel (20-40 micrômetros) e uma fina camada de cromo (0,3-0,8 micrômetros). Embora seja principalmente estético, este sistema de revestimento oferece desempenho anticorrosivo superior ao do bronze base em exposição atmosférica e ambientes aquosos moderados.

O revestimento de estanho cria superfícies seguras para contato com alimentos, atendendo aos requisitos da FDA para aplicações em água potável e processamento de alimentos, além de melhorar a resistência à corrosão em ambientes moderadamente ácidos. A espessura do revestimento de estanho varia normalmente de 5 a 15 micrômetros, dependendo dos requisitos de serviço e da vida útil esperada do componente.

O tratamento de passivação com revestimentos de conversão de cromato ou não cromato cria finas camadas protetoras de óxido (tipicamente com menos de 1 micrômetro de espessura) que retardam o início da corrosão sem alterar significativamente as dimensões do componente ou a aparência da superfície. Esses tratamentos servem como sistemas de proteção independentes para ambientes amenos ou como tratamentos preparatórios antes da pintura ou da aplicação de revestimento em pó.

Indústrias e aplicações que utilizam componentes de bombas de bronze

Os rotores e componentes de bronze para bombas desempenham funções críticas no manuseio de fluidos em diversos setores industriais. Compreender as aplicações típicas em cada setor ajuda os clientes a identificar onde nossos componentes de bronze oferecem desempenho e durabilidade ideais.

A indústria naval e de construção naval representa o maior consumidor mundial de componentes de bombas de bronze, utilizando esses materiais resistentes à corrosão em sistemas de refrigeração de água do mar para motores principais e equipamentos auxiliares, sistemas de bombeamento de lastro, remoção de águas residuais e cinzas, sistemas de supressão de incêndio, instalações de lavagem de convés e bombas de esvaziamento de tanques de carga a bordo de navios-tanque. A combinação de excelente resistência à corrosão em água do mar, resistência à bioincrustação e retenção de resistência em atmosferas marinhas torna as ligas de bronze o material de escolha para aplicações de bombeamento a bordo de navios. As especificações navais frequentemente exigem bronze ou bronze de níquel-alumínio para sistemas críticos de água do mar, a fim de garantir a confiabilidade durante longos períodos de operação em locais com acesso limitado para manutenção.

As instalações municipais de abastecimento de água e tratamento de esgoto dependem de componentes de bronze para bombas na distribuição de água potável, estações elevatórias, coleta de esgoto, tratamento de lodo, sistemas de dosagem química e descarte de efluentes. As propriedades antimicrobianas das ligas de bronze à base de cobre inibem a colonização bacteriana, incluindo espécies de Legionella que causam infecções respiratórias graves, tornando o bronze a opção preferida para superfícies em contato com água potável. Em aplicações de tratamento de esgoto, o bronze se beneficia da resistência à corrosão por sulfeto de hidrogênio e de suas excelentes características de desgaste ao bombear efluentes com alta concentração de partículas ou lodo espessado.

As plantas de processamento químico e petroquímico utilizam rotores e componentes de bronze para bombas no manuseio de diversos fluidos de processo, incluindo solventes orgânicos, ácidos e bases fracos, circuitos de água de resfriamento, fluidos de transferência de calor e intermediários químicos especiais. A seleção do material requer uma avaliação cuidadosa da compatibilidade química específica, sendo que as ligas de bronze de alumínio apresentam excelente desempenho em ambientes alcalinos, enquanto as ligas de bronze com estanho têm bom desempenho em serviços moderadamente ácidos. A capacidade de contenção de pressão e as propriedades de estanqueidade das carcaças de bronze fundido tornam esses componentes adequados para bombas de processo que operam em pressões moderadas (até 25 bar) e temperaturas (até 200 °C).

A produção de petróleo e gás utiliza componentes de bronze em bombas para o manuseio de água produzida, transferência de petróleo bruto, injeção de produtos químicos no processamento de gás, sistemas de água do mar em plataformas, circulação de lama de perfuração offshore e equipamentos de processamento na superfície. O ambiente dos campos petrolíferos exige materiais resistentes à corrosão por água salgada, fissuração por sulfeto de hidrogênio, ataque por dióxido de carbono e erosão mecânica decorrente da produção de areia. As ligas de bronze de níquel-alumínio oferecem a resistência e a durabilidade necessárias para essas condições de serviço desafiadoras, frequentemente substituindo o aço inoxidável em ambientes com sulfeto de hidrogênio, onde a preocupação com a fissuração por corrosão sob tensão limita as aplicações de ligas ferrosas.

As instalações de geração de energia incorporam rotores e componentes de bombas de bronze em sistemas de extração de condensado, circulação de água de resfriamento, alimentação de caldeiras (estágios de baixa pressão), sistemas de manuseio de cinzas, processos de dessulfurização de gases de combustão e circuitos auxiliares de resfriamento. As usinas de energia frequentemente operam bombas continuamente por décadas, com oportunidades mínimas de manutenção durante paradas programadas, exigindo materiais de componentes com confiabilidade comprovada a longo prazo. Os componentes de bronze oferecem essa durabilidade necessária, resistindo à erosão-corrosão causada pelos fluxos de alta velocidade comuns em sistemas de condensado e água de resfriamento.

Os sistemas agrícolas e de irrigação dependem de componentes de bombas submersíveis de bronze para bombeamento de poços profundos, extração de água superficial, pressurização de irrigação por gotejamento, sistemas de pivô central, abastecimento de água para o gado e equipamentos de aplicação de produtos químicos agrícolas. A combinação de custo razoável do material, facilidade de manutenção em campo e resistência à química da água agrícola (que frequentemente contém resíduos de fertilizantes, pesticidas e minerais naturais) torna os componentes de bronze economicamente atraentes para bombeamento agrícola, onde a substituição de componentes ocorre durante os períodos de manutenção sazonal.

O processamento de alimentos e bebidas exige bombas de bronze que atendam aos requisitos sanitários da FDA para contato direto com alimentos, utilizadas na transferência de ingredientes, sistemas de limpeza CIP (Clean-in-Place), aquecimento e resfriamento de processos, gerenciamento de águas residuais e aplicações de bombeamento sanitário. As superfícies de bronze eletropolidas resistem à adesão bacteriana e facilitam a validação completa da limpeza, enquanto as propriedades antimicrobianas inerentes às ligas à base de cobre proporcionam uma margem adicional de segurança contra contaminação por patógenos. A produção de bebidas (cervejarias, vinícolas, fabricação de refrigerantes) favorece particularmente os componentes de bronze devido às suas características de sabor neutro e não reatividade com ácidos orgânicos e álcoois.

Os sistemas de climatização (HVAC) e de instalações prediais utilizam rotores de bronze em bombas para circulação de água gelada, distribuição de água quente para aquecimento, circuitos de água de condensação, alimentação de caldeiras, recirculação de água quente sanitária e sistemas de resfriamento de processos. As ligas de bronze resistentes à dezincificação minimizam a corrosão a longo prazo em sistemas de circuito fechado, onde o tratamento da água pode ser inconsistente ou a composição química da água varia sazonalmente. Em muitas jurisdições, as normas de construção exigem especificamente materiais de bronze ou latão para determinadas aplicações com água potável, devido à segurança e confiabilidade comprovadas ao longo de décadas de serviço em campo.

As operações de mineração e processamento de minerais utilizam componentes de bombas de bronze para aplicações de drenagem, transporte de lamas (em níveis moderados de abrasão), abastecimento de água de processo, gerenciamento de rejeitos, tratamento de drenagem ácida de minas e dosagem de reagentes químicos. Enquanto lamas altamente abrasivas exigem materiais mais duros, como ferro fundido branco com alto teor de cromo, os componentes de bronze se destacam em serviços com água limpa ou baixa abrasão, onde a resistência à corrosão é o principal critério de desempenho. A drenagem de minas subterrâneas frequentemente especifica bombas submersíveis de bronze devido à natureza corrosiva da água da mina, que contém minerais dissolvidos, ácidos e produtos metabólicos bacterianos.

Tolerâncias dimensionais e padrões de qualidade

Para alcançar precisão dimensional consistente em todos os lotes de produção, é necessário um controle de processo rigoroso, procedimentos de inspeção validados e a adesão a padrões internacionais de qualidade reconhecidos. Nossas operações de fabricação de rotores de bombas de bronze mantêm sistemas de qualidade certificados segundo os requisitos da ISO 9001:2015, com procedimentos documentados para inspeção de materiais recebidos, verificação em processo, inspeção final e manutenção de registros de rastreabilidade.

As tolerâncias de fabricação padrão para componentes de bombas de bronze variam de acordo com o processo de fabricação, o tipo de componente e sua criticidade para o desempenho da bomba. As dimensões de peças fundidas normalmente apresentam tolerâncias de ±1,0 mm a ±2,0 mm, dependendo do tamanho da peça fundida, sendo possível obter tolerâncias mais rigorosas por meio de processos de fundição em areia aglomerada com resina ou fundição de precisão. As dimensões usinadas geralmente apresentam tolerâncias de ±0,05 mm a ±0,10 mm, dependendo do tamanho do componente e da complexidade geométrica. Componentes críticos que afetam a montagem da bomba (diâmetro do furo, excentricidade da face, concentricidade) recebem requisitos de tolerância mais rigorosos (frequentemente de ±0,025 mm a ±0,050 mm) com verificação por inspeção em 100% dos casos.

A especificação geométrica de dimensionamento e tolerância (GD&T) fornece informações precisas sobre os requisitos de forma, orientação, localização e perfil para componentes de bombas de bronze. Nossa equipe de engenharia interpreta as especificações de GD&T dos clientes, incluindo perpendicularidade das faces de montagem, concentricidade do furo em relação ao diâmetro externo, excentricidade circular das superfícies de vedação e tolerâncias de perfil para geometrias complexas de palhetas. Quando desenhos antigos não possuem especificações modernas de GD&T, colaboramos com os clientes para estabelecer requisitos de tolerância funcional, garantindo a montagem e o desempenho adequados da bomba, sem superdimensionar as dimensões e evitar custos de fabricação desnecessários.

As especificações de acabamento superficial seguem os parâmetros de rugosidade padrão ANSI/ASME B46.1, com requisitos típicos para componentes de bombas de bronze variando de Ra 6,3 micrômetros para superfícies fundidas a Ra 0,8 micrômetros para superfícies de vedação usinadas e Ra 0,4 micrômetros para superfícies hidráulicas polidas. A medição do acabamento superficial é realizada utilizando perfilômetros de contato ou métodos ópticos para avaliação sem contato da textura da superfície.

A verificação das propriedades mecânicas inclui ensaios de tração segundo a metodologia ASTM E8, ensaios de dureza segundo as normas ASTM E10 (Brinell) ou ASTM E18 (Rockwell) e ensaios de impacto, quando especificados para aplicações em baixas temperaturas. Os corpos de prova são fundidos a partir de lotes de produção, e os resultados dos ensaios são registrados em certificados de materiais fornecidos com os componentes. As propriedades mecânicas típicas para ligas de bronze comuns em bombas incluem resistência à tração de 220 MPa (bronze com chumbo) a 690 MPa (bronze de níquel-alumínio), com valores de alongamento que variam de 8% a 25%, dependendo da composição da liga e da espessura da seção de fundição.

Os testes de pressão e detecção de vazamentos validam a integridade de carcaças, invólucros e componentes pressurizados de bombas de bronze. Os testes hidrostáticos geralmente são realizados a 1,5 vezes a pressão de trabalho nominal, com duração de 5 a 30 minutos, dependendo do tamanho do componente e das especificações do cliente. Os testes pneumáticos, utilizando ar comprimido e solução de sabão para detecção de vazamentos, oferecem uma alternativa para componentes onde o acúmulo de água pode causar problemas operacionais subsequentes. Aplicações críticas podem exigir testes de vazamento por espectrometria de massa de hélio para detectar caminhos de vazamento microscópicos em componentes fundidos por investimento com paredes finas.

Os protocolos de Ensaios Não Destrutivos (END) incluem inspeção visual para detecção de defeitos superficiais, inspeção por líquido penetrante para detecção de trincas, inspeção por partículas magnéticas (quando aplicável a ligas de bronze ferromagnéticas), exame radiográfico para avaliação da porosidade interna e ensaio ultrassônico para verificação da integridade em seções espessas. Os procedimentos de END seguem as metodologias ASTM E1417 (líquido penetrante), ASTM E1444 (radiografia) e ASTM E213 (ensaio ultrassônico), dependendo da criticidade do componente e dos requisitos do cliente.

O Controle Estatístico de Processo (CEP) monitora as principais características do produto durante a produção, com gráficos de controle que rastreiam medições dimensionais, propriedades mecânicas e parâmetros do processo para detectar tendências antes que ocorram condições fora das especificações. Nosso sistema de qualidade mantém os índices de capacidade do processo (valores Cpk) acima de 1,33 para dimensões críticas, garantindo um desempenho de fabricação consistente que atende às expectativas do cliente lote após lote.

Prazo de Produção – 4 a 6 Semanas (Tempo de Entrega Padrão)

Compreender os prazos de produção realistas ajuda os clientes a planejar suas necessidades de estoque e cronogramas de projetos com eficácia. Nosso prazo de entrega padrão para rotores e peças de bombas de bronze varia de 4 a 6 semanas, desde a confirmação do pedido até a preparação para envio, abrangendo a preparação do modelo, operações de fundição, ciclos de tratamento térmico, sequências de usinagem, verificação de inspeção e preparação da embalagem. Este prazo pressupõe o carregamento normal da produção e a disponibilidade de matérias-primas de liga de bronze padrão.

O processamento de pedidos e a revisão de engenharia (1 a 3 dias) iniciam-se imediatamente após o recebimento dos pedidos de compra, desenhos técnicos e especificações do cliente. Nossa equipe de engenharia revisa os requisitos dimensionais, as especificações dos materiais, os requisitos de quantidade, os padrões de qualidade, as instruções de embalagem e os prazos de entrega. Quaisquer esclarecimentos necessários em relação às especificações, tolerâncias ou seleção de materiais são prontamente comunicados aos clientes para evitar atrasos na produção decorrentes de requisitos ambíguos ou conflitantes.

A Preparação de Moldes e Ferramentas (1 a 3 semanas para novos projetos, 0 dias para pedidos repetidos) representa o maior tempo de processamento para a produção do primeiro artigo. Novos projetos de Impulsores de Bronze exigem a fabricação de equipamentos de moldes, incorporando ângulos de inclinação adequados, tolerâncias de contração, configurações de canais de alimentação e ajustes dimensionais para operações de usinagem subsequentes. Clientes existentes que reordenam componentes fabricados anteriormente se beneficiam da manutenção de equipamentos de moldes, eliminando completamente esse tempo de processamento. A preparação de ferramentas de fundição de precisão também varia de 1 a 3 semanas para novas ferramentas de injeção de cera até a produção imediata para pedidos repetidos.

Produção de Fundição (1 a 2 semanas) abrange operações de fusão, preparação do molde, vazamento do metal, ciclos de solidificação, períodos de resfriamento e atividades de desmoldagem. As operações de fundição em areia normalmente concluem esta fase em 5 a 7 dias úteis, enquanto a fundição de precisão requer 10 a 14 dias para acomodar os ciclos de construção da carcaça, desparafinação e queima em alta temperatura antes do vazamento do metal. A programação da produção processa múltiplos pedidos em lotes para otimizar a utilização do forno e minimizar o consumo de energia por peça fundida produzida.

Tratamento Térmico e Alívio de Tensões (1 a 3 dias) ocorre após as operações de fundição, quando especificado para estabilidade dimensional ou melhoria das propriedades mecânicas. Os ciclos de alívio de tensões normalmente levam de 4 a 6 horas, incluindo carregamento do forno, rampa de temperatura, tempo de espera na temperatura de alívio de tensões, resfriamento controlado e descarregamento do forno. Protocolos de tratamento térmico de solução e envelhecimento para ligas endurecíveis por precipitação estendem esse prazo para 2 a 3 dias devido às temperaturas de tratamento mais altas e tempos de espera mais longos.

Operações de Usinagem e Acabamento (3 a 7 dias) transformam peças fundidas brutas em componentes de precisão para bombas de bronze, atendendo às especificações dimensionais e aos requisitos de acabamento superficial. Geometrias complexas de impulsores que exigem programação CNC multieixo, fixações especializadas e múltiplas operações de configuração tendem a ser mais longas nesse intervalo de tempo. Peças mais simples com usinagem mínima (furo, face e rasgo de chaveta apenas) são concluídas mais rapidamente. As operações de acabamento superficial (polimento, galvanoplastia, passivação) acrescentam de 2 a 5 dias, dependendo da complexidade do processo e da espessura de revestimento necessária.

A Inspeção e Verificação de Qualidade (1 a 2 dias) valida a conformidade dimensional, as propriedades mecânicas, as condições da superfície e quaisquer requisitos especiais de teste especificados pelos clientes. A inspeção de geometrias complexas por máquinas de medição por coordenadas exige um tempo considerável de configuração e duração do ciclo de medição para verificação de múltiplas características. Os ensaios não destrutivos (quando necessários) aumentam o tempo de inspeção, dependendo da quantidade de componentes e da metodologia de teste empregada.

A preparação para embalagem e envio (1 a 2 dias) protege os componentes de bronze durante o transporte por meio de materiais de amortecimento adequados, tratamentos anticorrosivos, barreiras contra umidade e embalagem externa adequada para o modo de envio (caminhão, frete aéreo, contêiner marítimo). Remessas para exportação exigem preparação de documentação adicional, incluindo faturas comerciais, listas de embalagem, certificados de origem, certificações de materiais e relatórios de inspeção.

Os Serviços de Produção Acelerada atendem clientes com necessidades urgentes por meio de operações de horas extras, programação de produção dedicada e serviços de usinagem expressa. Pedidos urgentes com prazos de entrega totais de 2 a 3 semanas são viáveis para componentes de bombas de bronze mais simples quando a capacidade de produção permite, normalmente envolvendo preços premium (15 a 30% acima do preço padrão) para compensar ineficiências decorrentes da interrupção do fluxo normal de produção. Os clientes devem entrar em contato com nossa equipe de vendas com antecedência quando os cronogramas dos projetos exigirem entregas aceleradas para confirmar a viabilidade antes de se comprometerem com prazos apertados.

Métricas de desempenho e características hidráulicas

O desempenho do rotor de uma bomba de bronze depende de múltiplos fatores interdependentes, incluindo o diâmetro do rotor, a velocidade de rotação, a geometria das pás, os ângulos das pás de entrada e saída, o acabamento superficial e as condições operacionais específicas. Compreender essas relações ajuda a especificar projetos de rotores adequados para requisitos de aplicação específicos.

A vazão (Q) representa o deslocamento volumétrico de fluido que pode ser obtido por uma bomba, normalmente expressa em litros por minuto (LPM), metros cúbicos por hora (m³/h) ou galões por minuto (GPM). A capacidade de vazão do Impulsor de Bronze varia aproximadamente com o diâmetro do impulsor e a velocidade de rotação, seguindo leis de afinidade que preveem mudanças de desempenho com a variação da velocidade. Os Impulsores de Bronze típicos da nossa linha de produtos fornecem vazões de 10 LPM (pequenas bombas farmacêuticas) a 2000 m³/h (grandes sistemas industriais de água de resfriamento).

A Altura Manométrica Total (H) quantifica o aumento de pressão gerado pelo impulsor, normalmente expresso em metros de coluna d’água. O desenvolvimento da altura manométrica depende principalmente do diâmetro de saída do impulsor e da velocidade periférica, com impulsores de bronze típicos atingindo alturas manométricas de 5 metros (aplicações de desaguamento de baixa altura manométrica) a 150 metros (bombas submersíveis multiestágios de alta altura manométrica). A altura manométrica da bomba em condição de desligamento (vazão zero) normalmente excede a altura manométrica do ponto de projeto em 10 a 25%, dependendo das características específicas de velocidade.

A eficiência hidráulica (ηh) mede a eficácia com que o rotor de bronze converte a potência de entrada no eixo em energia hidráulica útil fornecida ao fluido bombeado. Rotores de bronze bem projetados atingem eficiências hidráulicas de 60% (rotores pequenos, de baixa velocidade específica) a 88% (rotores grandes, de alta velocidade específica) no ponto de operação de melhor eficiência. A eficiência diminui quando a operação se afasta da vazão de projeto devido ao aumento das perdas hidráulicas por recirculação do fluxo, perdas por choque nas entradas das pás e aumento do atrito do disco.

A Altura de Sucção Positiva Líquida Requerida (NPSHr) representa a pressão de sucção mínima necessária para evitar danos por cavitação no rotor de bronze. A cavitação ocorre quando a pressão local cai abaixo da pressão de vapor do fluido, formando bolhas de vapor que colapsam violentamente à medida que a pressão se recupera, causando erosão do material e degradação do desempenho. As ligas de bronze demonstram boa resistência à cavitação em comparação com o ferro fundido, embora sejam inferiores ao aço inoxidável em condições severas de cavitação. Um projeto adequado da entrada do rotor minimiza a NPSHr por meio de caminhos de fluxo otimizados, raios de entrada generosos nas pás e ângulos de entrada otimizados que correspondem às condições de fluxo de aproximação.

A velocidade específica (Ns) caracteriza o tipo de projeto hidráulico do rotor, calculada a partir das relações entre vazão, altura manométrica e velocidade de rotação. Rotores de baixa velocidade específica (Ns < 1000 unidades SI) apresentam trajetórias de fluxo radial e poucas pás para aplicações de alta altura manométrica e baixa vazão. Rotores de alta velocidade específica (Ns > 4000 unidades SI) utilizam configurações de fluxo misto ou axial com numerosas pás para aplicações de alta vazão e baixa altura manométrica. As capacidades de fundição em bronze acomodam facilmente todo o espectro de velocidades específicas, com a seleção do material e o processo de fabricação escolhidos com base no tamanho, complexidade e requisitos de volume de produção.

O consumo de energia representa a potência no eixo necessária para acionar o impulsor de bronze em condições operacionais específicas. A necessidade de energia aumenta com o cubo da velocidade (dobrar a velocidade aumenta a potência em oito vezes), tornando o controle preciso da velocidade crucial para a gestão de energia. Os impulsores de bronze oferecem uma inércia rotacional ligeiramente menor em comparação com as alternativas de ferro fundido mais pesadas, reduzindo a necessidade de torque inicial e proporcionando uma aceleração mais rápida durante as sequências de partida.

A vida útil dos rotores de bombas de bronze geralmente se estende de 10 a 25 anos em sistemas bem projetados, operando dentro dos limites de desempenho recomendados. Os fatores que limitam a vida útil incluem erosão por altas velocidades ou partículas abrasivas, corrosão por fluidos agressivos, fadiga por pulsações de pressão ou vibração mecânica e danos por cavitação devido à operação contínua abaixo do NPSHr mínimo. A seleção adequada do material, tratamentos de superfície protetores e monitoramento operacional maximizam a vida útil dos componentes de bronze, minimizando as manutenções não planejadas.

Nossa proposta de valor exclusiva – Por que adquirir componentes de bombas de bronze conosco?

A seleção de um fabricante e fornecedor de rotores de bronze para bombas representa uma decisão estratégica que impacta a qualidade do produto, a confiabilidade na entrega, o suporte técnico e o custo total de propriedade ao longo do ciclo de vida do componente. Nossas três décadas de experiência atendendo mercados globais aprimoraram nossa capacidade de oferecer valor excepcional em diversas dimensões:

Nossas amplas capacidades de personalização nos diferenciam da concorrência, que oferece apenas produtos de catálogo. Nossa equipe de engenharia trabalha em estreita colaboração com os clientes para desenvolver componentes de bombas de bronze específicos para cada aplicação, atendendo a requisitos exclusivos de desempenho, restrições dimensionais ou especificações de materiais. Seja realizando engenharia reversa de peças obsoletas de bombas a partir de amostras físicas, otimizando projetos existentes para maior eficiência ou desenvolvendo configurações de rotores totalmente novas por meio de análise de dinâmica de fluidos computacional, nossos recursos técnicos apoiam as iniciativas de desenvolvimento de produtos dos clientes. Essa flexibilidade se mostra inestimável na manutenção de equipamentos antigos, nos quais os fabricantes originais não oferecem mais peças de reposição, ou quando projetos inovadores de bombas exigem recursos de componentes que vão além das ofertas padrão do setor.

O Planejamento Flexível da Produção se adapta a diversos padrões de pedidos dos clientes, desde grandes contratos anuais com entregas programadas até pedidos urgentes de peças de reposição que exigem processamento acelerado. Nosso sistema de planejamento de produção equilibra a eficiência em alto volume com um serviço ágil para pedidos menores, garantindo que os clientes recebam a atenção adequada, independentemente do tamanho do pedido. Mantemos estoques de segurança para configurações de Impulsores de Bronze frequentemente solicitadas, possibilitando o envio na mesma semana quando emergências dos clientes exigem disponibilidade imediata de peças. Essa agilidade no planejamento da produção contrasta com a rigidez dos fabricantes que exigem quantidades mínimas de pedido ou alocação fixa de vagas de produção, o que frustra os clientes com necessidades urgentes.

O suporte proativo de engenharia começa na fase inicial de orçamento, com uma análise técnica que identifica potenciais desafios de fabricação, conflitos dimensionais ou problemas na seleção de materiais antes do investimento em ferramentas de produção. Nossa equipe de engenharia sugere modificações de projeto que melhoram a fabricação sem comprometer o desempenho funcional, reduzindo potencialmente os custos de produção em 15 a 30% em comparação com as configurações originais. Essa abordagem colaborativa se estende por todo o ciclo de vida do produto, com consultoria técnica contínua sobre procedimentos de instalação, solução de problemas operacionais e possíveis otimizações de projeto à medida que a experiência em campo se acumula. Os clientes valorizam a disponibilidade de recursos experientes em engenharia metalúrgica e de bombas, sem a necessidade de cobranças adicionais de consultoria.

A conformidade com os Padrões Globais de Qualidade garante que nossos componentes de Bronze atendam às expectativas, independentemente do mercado de destino. Mantemos familiaridade com as especificações de materiais e requisitos de teste americanos (ASTM, ANSI, API), europeus (BS, DIN, EN), japoneses (JIS) e chineses (GB), fornecendo a documentação apropriada para verificação da conformidade regulatória. Nosso sistema de gestão da qualidade segue os princípios da ISO 9001 com procedimentos documentados para inspeção, calibração, rastreabilidade e ações corretivas. As remessas de exportação incluem certificações abrangentes de materiais, relatórios de inspeção dimensional, documentação de testes de pressão e resultados de análises químicas que atendem aos departamentos de qualidade do cliente e às autoridades regulatórias.

Preços competitivos com valor consistente refletem operações de fabricação eficientes e fornecimento estratégico de materiais, mantendo a integridade da qualidade. Nossa unidade fabril indiana oferece vantagens em termos de custo de mão de obra em relação aos fabricantes ocidentais, sem comprometer a capacidade técnica ou os padrões de qualidade. Estruturas de preços transparentes evitam custos ocultos por amortização de padrões, certificação de inspeção ou modificações de embalagem. Programas de desconto por volume recompensam os clientes que consolidam os requisitos de componentes da bomba Bronze com relacionamentos com fornecedores de fonte única, enquanto os preços para pedidos pequenos permanecem razoáveis para o desenvolvimento de protótipos ou compras emergenciais de peças de reposição.

Comunicação e atendimento ao cliente de alta qualidade garantem que os clientes recebam respostas rápidas e informadas às suas consultas, independentemente de fuso horário ou preferência de idioma. Nossa equipe de atendimento ao cliente conta com pessoal técnico capaz de discutir especificações metalúrgicas, tolerâncias dimensionais e adequação de aplicações, sem a necessidade de encaminhamento à gerência de engenharia para dúvidas básicas. Utilizamos tecnologias de comunicação modernas, incluindo e-mail, WhatsApp, videoconferência e compartilhamento de documentos em nuvem, para manter um fluxo de informações transparente durante o processamento de pedidos, atualizações de status da produção e resolução de problemas técnicos. Esse compromisso com uma comunicação acessível e ágil reduz a frustração do cliente e as incertezas do projeto em comparação com fornecedores com processos opacos e práticas de comunicação deficientes.

Soluções de Embalagem Personalizadas protegem os componentes de Bronze durante o transporte, ao mesmo tempo em que atendem às preferências de manuseio do cliente e aos sistemas de gerenciamento de estoque. A embalagem padrão utiliza caixas de papelão recicláveis com revestimento interno à prova de umidade e materiais de amortecimento adequados, adequados para a maioria das condições de transporte. Clientes que necessitam de embalagens especializadas (contêineres retornáveis, formatos de etiquetas específicos, identificação por código de barras, quantidades segregadas ou embalagens personalizadas com logotipos do cliente) recebem serviços de embalagem personalizados sem preços excessivamente altos. A embalagem para exportação atende aos requisitos da ISPM-15 para materiais de madeira tratada termicamente quando caixas de madeira são especificadas para conjuntos de bombas de Bronze grandes ou pesadas.

Tabelas de Propriedades de Materiais – Dados Técnicos de Ligas de Bronze

Propriedades mecânicas de ligas de bronze comuns para bombas

| Propriedade | UNS C83600 | UNS C90300 | UNS C90500 | UNS C92200 | UNS C95400 | UNS C95800 |

|---|---|---|---|---|---|---|

| Resistência à Tração (MPa) | 221 | 276 | 310 | 414 | 620 | 690 |

| Limite de Escoamento (MPa) | 117 | 138 | 152 | 172 | 248 | 310 |

| Alongamento (%) | 20 | 18 | 15 | 25 | 16 | 12 |

| Dureza Brinell (HB) | 60 | 70 | 75 | 85 | 145 | 170 |

| Módulo de Elasticidade (GPa) | 103 | 103 | 110 | 110 | 117 | 120 |

| Densidade (g/cm³) | 8,73 | 8,80 | 8,86 | 8.41 | 7,64 | 7,58 |

| Condutividade térmica (W/m·K) | 58,6 | 62,8 | 66,9 | 121 | 42,3 | 35,6 |

| Condutividade elétrica (%IACS) | 13 | 14 | 15 | 26 | 12 | 9 |

Comparação de resistência à corrosão

| Ambiente | Bronze com chumbo (C83600) | Bronze de estanho (C90500) | Latão Naval (C92200) | Bronze de alumínio (C95400) | Bronze de níquel-alumínio (C95800) |

|---|---|---|---|---|---|

| Água do mar | Bom | Excelente | Bom | Excelente | Fora do comum |

| Água doce | Excelente | Excelente | Excelente | Excelente | Excelente |

| Ácidos fracos (pH 4-6) | Justo | Bom | Justo | Bom | Muito bom |

| Álcalis fracos (pH 8-10) | Bom | Bom | Bom | Excelente | Excelente |

| Soluções de cloreto | Bom | Muito bom | Justo | Excelente | Excelente |

| Ácido sulfúrico (diluído) | Pobre | Justo | Pobre | Bom | Bom |

| Ácido clorídrico | Pobre | Pobre | Pobre | Justo | Justo |

| Ácidos orgânicos | Bom | Bom | Bom | Muito bom | Muito bom |

| Atmosférico | Excelente | Excelente | Bom | Excelente | Excelente |

| Sulfeto de hidrogênio | Justo | Bom | Justo | Excelente | Fora do comum |

Propriedades Físicas e Térmicas

| Propriedade | UNS C83600 | UNS C90300 | UNS C95400 | UNS C95800 |

|---|---|---|---|---|

| Faixa de fusão (°C) | 855-1000 | 1000-1050 | 1035-1060 | 1040-1070 |

| Temperatura de vazamento (°C) | 1065-1120 | 1100-1150 | 1160-1200 | 1170-1210 |

| Encolhimento linear (%) | 1.6 | 1.8 | 2.0 | 2.1 |

| Calor específico (J/kg·K) | 377 | 377 | 419 | 419 |

| Coeficiente de expansão térmica (μm/m·°C) | 18.0 | 17,8 | 16.2 | 16.0 |

| Permeabilidade magnética | Não magnético | Não magnético | Não magnético | Não magnético |

Essas propriedades técnicas orientam a seleção de materiais para aplicações específicas de rotores de bombas de bronze. Por exemplo, o bronze de níquel-alumínio de alta resistência (C95800) é adequado para bombas de alta pressão ou aplicações com carga de choque mecânico significativa, enquanto o bronze com chumbo econômico (C83600) oferece desempenho adequado para bombeamento de água doce em serviço moderado a um custo de material substancialmente menor. Nossa equipe metalúrgica auxilia os clientes na interpretação dessas propriedades em relação às suas condições operacionais específicas, características do fluido e expectativas de desempenho.

Sessão de perguntas e respostas abrangente – Respostas de especialistas para perguntas comuns de clientes

Pergunta 1: Quais são as principais vantagens dos rotores de bronze para bombas em comparação com as alternativas de ferro fundido ou aço inoxidável, e quando devo escolher especificamente o bronze para minha aplicação de bombeamento?

Os impulsores de bomba de bronze oferecem excepcional resistência à corrosão em água salgada, água salobra e em muitos ambientes químicos onde o ferro fundido se deteriora rapidamente devido à formação de ferrugem e perda de material. O teor de cobre nas ligas de bronze proporciona propriedades antimicrobianas inerentes que inibem o crescimento bacteriano, incluindo espécies de Legionella, tornando o bronze ideal para sistemas de água potável e aplicações de processamento de alimentos. Os componentes de bronze geralmente custam menos do que peças equivalentes de aço inoxidável, ao mesmo tempo em que oferecem desempenho de corrosão comparável em ambientes aquosos neutros a levemente ácidos. A excelente usinabilidade e as características de fundição das ligas de bronze facilitam geometrias complexas e tolerâncias dimensionais rigorosas de forma mais econômica do que os aços inoxidáveis austeníticos, que endurecem durante a usinagem. O bronze também apresenta resistência superior à corrosão sob tensão por cloreto em comparação aos aços inoxidáveis austeníticos em águas com alto teor de cloreto. Você deve escolher o bronze especificamente ao operar em ambientes marinhos, manusear águas corrosivas com agressão química moderada, bombear fluidos onde as propriedades antimicrobianas são benéficas ou quando o controle do custo do material é importante sem comprometer a proteção contra corrosão. No entanto, o aço inoxidável pode ser preferível ao lidar com ácidos fortes, temperaturas muito altas (acima de 250 °C) ou quando a resistência à abrasão é a principal preocupação, exigindo características de material mais duras do que as oferecidas pelo bronze.

Pergunta 2: Como posso determinar a liga de bronze correta para minha aplicação específica de bomba e quais fatores devem influenciar essa decisão de seleção de material?

A seleção da liga de bronze ideal requer a análise de diversos parâmetros operacionais, incluindo a química do fluido (pH, teor de cloreto, concentração de sulfato, níveis de oxigênio dissolvido), a faixa de temperatura de operação, a velocidade do fluxo através dos componentes da bomba, a presença de sólidos abrasivos, a resistência mecânica necessária para a contenção da pressão e as restrições orçamentárias. Para bombeamento de água industrial em geral, com preocupações moderadas de corrosão, as ligas de bronze com chumbo (UNS C83600 ou equivalente IS 318) oferecem desempenho adequado a um custo razoável. Aplicações marítimas com água do mar ou água salobra se beneficiam de ligas com maior teor de estanho (UNS C90300, C90500) ou bronze manganês (C86500), que oferecem resistência superior à corrosão por água salgada e à bioincrustação. Ambientes de processamento químico com condições alcalinas favorecem as ligas de bronze de alumínio (C95400, C95800), que resistem ao ataque alcalino e oferecem maior resistência mecânica do que as composições de bronze com estanho. Aplicações que envolvem exposição a sulfeto de hidrogênio (gás ácido, produção de petróleo, tratamento de efluentes) devem especificar o Bronze de Níquel-Alumínio (C95800), que resiste à fissuração por tensão induzida por sulfeto, um dano comum em ligas inferiores. Quando as temperaturas de operação excederem 150 °C, selecione ligas de bronze com o mínimo teor de chumbo possível, visto que ligas com chumbo perdem resistência e estabilidade dimensional em altas temperaturas. Nossa equipe metalúrgica fornece recomendações de materiais específicas para cada aplicação, mediante o compartilhamento de detalhes sobre as características do fluido, parâmetros operacionais e expectativas de vida útil, garantindo a seleção ideal da liga de bronze, equilibrando os requisitos de desempenho com as considerações de custo do material.

Pergunta 3: Quais as tolerâncias dimensionais que posso esperar para rotores de bombas de bronze e como os processos de fabricação (fundição em areia versus fundição de precisão) afetam a precisão alcançável?

A seleção do processo de fabricação impacta significativamente as capacidades dimensionais dos componentes de bombas de bronze. Os rotores de bronze fundidos em areia normalmente atingem tolerâncias dimensionais gerais de ±0,8 mm a ±2,0 mm, dependendo do tamanho da peça fundida, sendo que peças menores apresentam tolerâncias mais rigorosas do que componentes maiores devido aos menores efeitos da contração térmica. Os rotores de bronze fundidos por investimento oferecem uma precisão dimensional substancialmente melhor, com tolerâncias de fundição de ±0,25 mm a ±0,5 mm, muitas vezes eliminando a necessidade de usinagem para características não críticas. No entanto, esses valores de tolerância representam dimensões gerais; características críticas que afetam a montagem e o desempenho da bomba recebem atenção especial durante as operações de usinagem subsequentes. Por exemplo, os diâmetros dos furos dos rotores usinados para montagem no eixo normalmente atingem uma tolerância de ±0,025 mm a ±0,050 mm, garantindo um encaixe adequado sem folga excessiva ou interferência. O desvio da face (perpendicularidade ao eixo do furo) é controlado para uma leitura total do indicador de 0,05 mm a 0,15 mm, para o balanceamento adequado do rotor e vibração mínima durante a operação. As dimensões da chaveta mantêm uma tolerância de largura de ±0,05 mm para folga lateral adequada, evitando folga excessiva que afete a transmissão de torque. A concentricidade entre o furo e o diâmetro externo normalmente varia de 0,10 mm a 0,25 mm, dependendo do tamanho do rotor, minimizando forças desequilibradas durante a rotação. As especificações de acabamento superficial variam de Ra 6,3 micrômetros para superfícies fundidas a Ra 0,8 micrômetros para faces de vedação usinadas, com superfícies hidráulicas polidas atingindo Ra 0,4 micrômetros quando especificadas para perdas mínimas por atrito. Quando sua aplicação exigir tolerâncias particularmente rigorosas, especifique essas dimensões críticas claramente nos desenhos técnicos com as devidas indicações de dimensionamento e tolerância geométrica (GD&T), permitindo que nosso departamento de inspeção concentre os recursos de verificação em características críticas para o desempenho, mantendo tolerâncias econômicas em dimensões não críticas.

Pergunta 4: Qual é o prazo de produção típico para rotores de bombas de bronze personalizados e quais fatores podem prolongar ou encurtar esse prazo padrão?

Nosso prazo de entrega padrão para impulsores de bomba de bronze varia de 4 a 6 semanas, desde a confirmação do pedido até a preparação da remessa, abrangendo revisão de engenharia, preparação do padrão (para novos projetos), operações de fundição, tratamento térmico, usinagem, inspeção e atividades de embalagem. Essa linha de base pressupõe carregamento normal de produção, disponibilidade de matérias-primas de liga de bronze especificadas e geometrias de componentes razoavelmente convencionais. Vários fatores podem estender esse cronograma, incluindo: geometrias complexas que exigem equipamentos de padrão especializados ou ferramentas de fundição de investimento (adicionando 1 a 3 semanas para a produção do primeiro artigo), especificações exóticas de liga de bronze que exigem aquisição de material especial (potencialmente adicionando 2 a 4 semanas se os materiais não estiverem em estoque), requisitos extensivos de testes não destrutivos, como radiografia ou inspeção ultrassônica (adicionando 3 a 5 dias para agendamento de contratante de testes especializados), especificações de tratamento de superfície, como galvanoplastia ou sistemas de revestimento especializados (adicionando 1 a 2 semanas para processos de acabamento terceirizados) e grandes quantidades de produção que excedem a capacidade de fabricação imediata, exigindo vários lotes de produção. Por outro lado, os prazos de entrega são reduzidos ao reordenar Impulsores de Bronze fabricados anteriormente, utilizando equipamentos de padrão existentes (eliminando de 1 a 3 semanas do ciclo de produção inicial), especificando ligas de Bronze padrão do estoque, aceitando protocolos de inspeção padrão sem requisitos especiais de teste e fazendo pedidos durante períodos de menor carga de produção, quando a disponibilidade de capacidade permite um processamento rápido. Os serviços de pedidos urgentes atendem às necessidades urgentes dos clientes por meio de operações de horas extras e programação de produção dedicada, reduzindo potencialmente o prazo de entrega para 2 a 3 semanas para componentes mais simples, normalmente envolvendo preços premium de 15 a 30% para compensar ineficiências decorrentes da interrupção do fluxo normal de produção. Para cronogramas críticos de projetos, entre em contato com nossa equipe de vendas no início do seu processo de planejamento para discutir cronogramas de entrega realistas, possíveis estratégias de redução de prazo de entrega e abordagens adequadas de planejamento de estoque, garantindo que os componentes de Bronze cheguem quando necessário, sem custos de expedição dispendiosos ou atrasos no projeto.

Pergunta 5: Vocês oferecem assistência técnica para otimização do projeto do impulsor, ou os clientes precisam fornecer desenhos de fabricação completos antes de encomendar impulsores de bronze para bombas?

Oferecemos suporte de engenharia completo ao longo de todo o ciclo de desenvolvimento do produto, desde a consultoria de projeto conceitual até a finalização dos desenhos de fabricação e a otimização contínua do produto com base no feedback de desempenho em campo. Os clientes fornecem diferentes níveis de documentação inicial, desde desenhos de fabricação completos com especificações GD&T prontos para produção imediata, até esboços conceituais que exigem desenvolvimento de engenharia substancial, ou ainda amostras físicas de rotores existentes que necessitam de engenharia reversa para a produção de peças de reposição. Nossa equipe de engenharia possui expertise em hidráulica de bombas, princípios de projeto de fundição de bronze, otimização de usinagem e considerações práticas de fabricação, permitindo o desenvolvimento colaborativo de projetos que atingem os objetivos de desempenho do cliente, mantendo a viabilidade econômica da fabricação.

Pergunta 6: Como garantir a consistência da qualidade em todos os lotes de produção e qual a documentação de qualidade que acompanha os embarques de impulsores de bomba de bronze?

A consistência da qualidade em todos os lotes de produção decorre de procedimentos documentados, equipamentos de inspeção calibrados, pessoal treinado e controles de processo sistemáticos integrados em todas as operações de fabricação. Nosso sistema de gestão da qualidade segue os princípios da ISO 9001:2015 com procedimentos que abrangem: inspeção do material recebido, verificando a composição da liga de bronze por meio de análise espectroscópica antes da autorização de fusão, verificação das dimensões do padrão, garantindo que o ferramental mantenha as especificações originais sem desvio dimensional induzido por desgaste, monitoramento dos parâmetros do processo durante as operações de fundição, registrando as temperaturas de vazamento e os tempos de ciclo para rastreabilidade, inspeção dimensional em processo usando máquinas de medição por coordenadas e comparadores ópticos, detectando desvios antes de investimentos substanciais em usinagem, testes de propriedades mecânicas de amostras de fusão de produção, confirmando que a resistência à tração e a dureza atendem aos requisitos das especificações, verificação da inspeção final, verificando todas as dimensões críticas em relação aos desenhos do cliente com critérios de aceitação, e testes não destrutivos (quando especificados), documentando a solidez interna e as condições da superfície.

Pergunta 7: Quais opções de embalagem estão disponíveis para os impulsores de bronze das bombas e vocês atendem a requisitos de embalagem personalizados, incluindo caixas com a marca do cliente e seus logotipos?