Fundição em molde permanente de latão – Soluções de fabricação de precisão

Fundição de latão de alta qualidade para aplicações industriais críticas.

Somos um dos principais fabricantes e exportadores de componentes de fundição em molde permanente de latão – peças de latão por gravidade (GDC) da Índia. Há décadas fornecemos peças fundidas de latão de engenharia de precisão para o mercado mundial, atendendo a diversos setores na América do Norte, Europa e região Ásia-Pacífico. Nossa moderna fundição combina a experiência metalúrgica tradicional com tecnologias de fundição modernas para fornecer componentes de latão de qualidade superior que atendem às especificações mais exigentes. Com mais de três décadas de experiência global, nossa equipe de engenharia desenvolveu ampla capacidade em processos de fundição em molde permanente, oferecendo soluções personalizadas para geometrias complexas e tolerâncias rigorosas. Nosso compromisso com a excelência na fabricação nos posicionou como um parceiro confiável para OEMs e fornecedores de primeiro nível que exigem qualidade consistente, preços competitivos e prazos de entrega confiáveis. Somos especializados na produção de peças fundidas de latão de alta integridade, utilizando técnicas de molde permanente que garantem propriedades mecânicas superiores, excelente acabamento superficial e precisão dimensional que excede os padrões da indústria.

Visão geral abrangente da tecnologia de fundição em molde permanente de latão

A fundição em molde permanente de latão representa um sofisticado processo de conformação de metais, no qual ligas de latão fundido são vertidas em moldes metálicos reutilizáveis, geralmente fabricados em ferro fundido ou aço, para produzir componentes com precisão dimensional superior e propriedades mecânicas aprimoradas. Essa metodologia de fundição por gravidade oferece vantagens distintas em relação às técnicas de fundição em areia, incluindo estrutura de grãos mais fina, porosidade reduzida, acabamento superficial aprimorado com valores de Ra tipicamente variando de 3,2 a 6,3 micrômetros e tolerâncias dimensionais mais rigorosas, dentro de ±0,005 polegadas para características críticas. O processo de molde permanente utiliza moldes pré-aquecidos, mantidos a temperaturas entre 150 °C e 260 °C (300 °F a 500 °F), para facilitar o fluxo adequado do metal e as características de solidificação, resultando em peças fundidas com resistência à tração aproximadamente 15 a 20% maior do que componentes fundidos em areia comparáveis.

As vantagens metalúrgicas da fundição em molde permanente para ligas de latão incluem taxas de solidificação controladas que produzem microestruturas refinadas com distribuição uniforme de grãos, minimizando defeitos internos como cavidades de contração e porosidade gasosa. Este processo é particularmente adequado para produções de médio a alto volume, onde os custos de ferramental podem ser amortizados em quantidades maiores, tornando-o economicamente viável para a fabricação de componentes com peso entre 0,2 kg e 68 kg. Nossa fundição utiliza software avançado de projeto de moldes e simulações de análise térmica para otimizar sistemas de alimentação, posicionamento de canais de massalote e canais de resfriamento, garantindo padrões de preenchimento consistentes e comportamento de solidificação previsível. O processo acomoda geometrias internas complexas através do uso de núcleos metálicos e sistemas de núcleos retráteis, permitindo a produção de peças fundidas de latão intrincadas com passagens internas, reentrâncias e seções de paredes finas que seriam difíceis de obter por meio de outros métodos de fabricação.

Considerações sobre sustentabilidade ambiental têm impulsionado melhorias contínuas em nossas operações de fundição em molde permanente, incluindo a implementação de sistemas de fusão em circuito fechado, tecnologias de extração de fumos e fornos de indução energeticamente eficientes que reduzem a pegada de carbono, mantendo o controle preciso da temperatura dentro de ±5°F (aproximadamente 2,8°C) durante todo o processo de vazamento. A reutilização de moldes permanentes reduz significativamente a geração de resíduos em comparação com processos de moldes descartáveis, com uma expectativa de vida útil típica variando de 50.000 a 150.000 ciclos de fundição, dependendo da composição da liga, da temperatura de vazamento e dos protocolos de manutenção. Nosso sistema de gestão da qualidade incorpora o monitoramento em processo utilizando termopares, pirômetros e análises espectroscópicas para verificar a composição da liga fundida e os parâmetros de temperatura, garantindo que cada peça fundida atenda às tolerâncias de composição química e aos requisitos de propriedades mecânicas especificados, conforme definido pelas normas ASTM B505, ASTM B584 e planos de qualidade específicos do cliente.

Fundição em molde permanente de latão – Tecnologia de processo essencial

A fundição em molde permanente de latão utiliza técnicas de vazamento por gravidade, onde ligas de latão fundido fluem através de sistemas de alimentação projetados para moldes metálicos usinados com precisão, sob condições de pressão atmosférica. Este processo se destaca na produção de componentes com espessura de parede consistente, superfícies lisas após a fundição, exigindo operações mínimas de usinagem secundária, e propriedades mecânicas previsíveis devido às taxas de resfriamento controladas que geram microestruturas de grãos finos. A metodologia de molde permanente é particularmente vantajosa para a fabricação de ligas de cobre-zinco de alta condutividade, onde as propriedades térmicas e elétricas devem atender a especificações rigorosas, uma vez que a rápida extração de calor proporcionada pelos moldes metálicos produz peças fundidas com composição química uniforme e mínimos fenômenos de segregação.

Nossa fundição utiliza máquinas de moldagem permanente com inclinação e rotação controladas por computador, que permitem o posicionamento preciso do molde durante as operações de vazamento. Isso facilita a melhoria das características de fluxo do metal e reduz a turbulência que poderia introduzir oxidação ou defeitos de ar aprisionado. O ciclo de fundição abrange a preparação do molde com sistemas de revestimento proprietários, o pré-aquecimento do molde até as temperaturas ideais de trabalho, o vazamento controlado em taxas predeterminadas, o tempo de solidificação e mecanismos de ejeção automatizados que minimizam danos durante o manuseio e mantêm a consistência dimensional. As operações pós-fundição, incluindo protocolos de resfriamento controlado, processos de tratamento térmico como solubilização ou alívio de tensões e procedimentos de acabamento, são integradas ao nosso fluxo de trabalho de fabricação para fornecer componentes que atendam ou excedam os valores de dureza especificados, normalmente variando de 60 a 95 HRB para ligas de latão comuns, e resistências à tração entre 40.000 e 100.000 psi, dependendo da composição e das condições de têmpera.

Fundição permanente de latão – Infraestrutura e capacidades

Nossa fundição permanente de latão representa uma instalação de fabricação verticalmente integrada, equipada com modernos equipamentos metalúrgicos, instrumentação de controle de qualidade e técnicos qualificados treinados em metodologias avançadas de fundição. A infraestrutura da fundição inclui múltiplos fornos de fusão por indução com capacidades que variam de 500 kg a 2.000 kg, permitindo flexibilidade de lote e segregação de ligas para diferentes especificações do cliente. Sistemas de controle de temperatura mantêm o superaquecimento do metal fundido dentro de faixas ideais de 100°F a 200°F acima da temperatura de liquidus, garantindo a fluidez adequada para o preenchimento completo do molde, ao mesmo tempo que minimizam a turbulência excessiva e a oxidação que poderiam comprometer a integridade da peça fundida. Nossos fornos de espera, equipados com sistemas de agitação eletromagnética, mantêm a homogeneidade química durante toda a produção, evitando variações de composição que poderiam afetar as propriedades mecânicas ou as características de usinagem.

O estoque permanente de moldes abrange mais de 200 conjuntos de ferramentas ativas, fabricadas em aço ferramenta H-13 e ferro fundido nodular, projetadas para famílias de produtos específicas e mantidas por meio de rigorosos programas de manutenção preventiva, que incluem inspeção periódica, renovação de revestimento e verificação dimensional utilizando máquinas de medição por coordenadas com precisão de 0,0001 polegadas. Sistemas automatizados de manuseio de moldes reduzem os tempos de ciclo e melhoram a segurança do operador, mantendo parâmetros de processo consistentes em diversas células de produção. Nossa fundição opera sob protocolos de gestão da qualidade certificados pela ISO 9001:2015, com áreas de inspeção dedicadas, equipadas com espectrômetros para análise química, máquinas de ensaio de tração, durômetros, equipamentos de teste de pressão para aplicações críticas de estanqueidade e recursos de ensaio não destrutivo, incluindo exame radiográfico e ultrassônico para aplicações críticas aeroespaciais e de defesa.

Os controles ambientais em nossa fundição mantêm condições ambientais ideais com regulação de temperatura, controle de umidade e sistemas de filtragem HEPA que protegem as peças fundidas da contaminação atmosférica durante as fases de resfriamento e manuseio. A instalação incorpora tecnologias da Indústria 4.0, incluindo sistemas de monitoramento em tempo real, algoritmos de controle estatístico de processo e plataformas de rastreabilidade que documentam cada peça fundida, desde o recebimento da matéria-prima até a inspeção final e embalagem, fornecendo aos clientes o histórico completo de fabricação e a documentação de certificação, incluindo relatórios de testes de materiais, resultados de inspeção dimensional e certificados de conformidade com as normas internacionais relevantes.

Fundição de Latão sob Pressão – Processo de Fabricação Complementar

A fundição sob pressão de latão representa uma técnica alternativa de fabricação de alta pressão, na qual ligas de latão fundido são injetadas em moldes de aço sob pressões que variam de 1.500 a 25.000 psi, produzindo componentes com excepcional precisão dimensional, capacidade de paredes finas de até 0,040 polegadas e acabamento superficial superior que, muitas vezes, elimina a necessidade de usinagem secundária. Enquanto a fundição em molde permanente depende da alimentação por gravidade, a fundição sob pressão utiliza força hidráulica ou mecânica para preencher as cavidades do molde rapidamente, alcançando tempos de ciclo significativamente menores do que os processos por gravidade e permitindo a produção em alto volume de geometrias complexas com detalhes intrincados e características finas. Este processo é particularmente adequado para componentes de latão menores, com peso inferior a 4,5 kg (10 libras), onde os volumes de produção excedem 10.000 peças anualmente e o investimento em ferramentas pode ser justificado pela redução dos custos unitários e operações mínimas de acabamento.

Nossas capacidades de fabricação abrangem tecnologias de fundição sob pressão em câmara quente e câmara fria, selecionadas com base na composição da liga e nas características do ponto de fusão. As máquinas de câmara quente são utilizadas para ligas de latão com ponto de fusão mais baixo e maior teor de zinco, onde o mecanismo de injeção permanece imerso no metal fundido, proporcionando ciclos rápidos e controle consistente do peso da injeção. Os sistemas de câmara fria são empregados para composições de latão ricas em cobre com ponto de fusão mais alto, onde o metal fundido é despejado na camisa de injeção a cada ciclo de fundição, acomodando ligas que atacariam componentes de injeção submersos. O processo de fundição sob pressão gera peças fundidas com propriedades mecânicas superiores em comparação com outros métodos de fundição, com resistência à tração superior a 50.000 psi e limite de escoamento próximo a 30.000 psi para ligas otimizadas, tornando os componentes de latão fundidos sob pressão adequados para aplicações estruturais que exigem altas relações resistência/peso e excelente resistência ao desgaste.

A integração das capacidades de fundição sob pressão em nosso portfólio de fabricação oferece aos clientes soluções abrangentes que atendem a diversos volumes de produção, requisitos de complexidade e metas de custo. Nossa equipe de engenharia realiza avaliações minuciosas de fabricabilidade para recomendar o processo de fundição ideal com base na geometria do componente, tolerâncias exigidas, especificações de acabamento superficial, quantidades de produção e considerações de custo total de propriedade. Essa expertise em seleção de processos, combinada com nossa capacidade de transitar componentes entre as tecnologias de molde permanente e fundição sob pressão conforme os requisitos de volume evoluem, oferece aos clientes flexibilidade e continuidade ao longo das fases do ciclo de vida do produto, desde o desenvolvimento do protótipo até a produção em larga escala e possíveis iterações de redesenho.

Especificações e graus de materiais para fundição de latão em molde permanente

Nossa fundição mantém extensos bancos de dados de qualificação de materiais, abrangendo uma ampla gama de composições de ligas de latão em conformidade com as normas internacionais e formulações específicas do cliente. A seleção de materiais engloba composições padrão definidas pelas especificações ASTM B505 (Fundidos de Liga de Cobre), ASTM B584 (Fundidos em Areia de Liga de Cobre) e ASTM B30 (Lingotes de Liga de Cobre), juntamente com graus equivalentes das normas britânicas (BS), alemãs (DIN), japonesas (JIS), indianas (IS) e chinesas (GB).

Ligas comuns de fundição de latão e seus equivalentes internacionais:

| Designação da liga | ASTM/UNS | DIN | BS | JIS | É | Cobre % | Zinco % | Liderar % | Propriedades principais |

| Latão amarelo | C85800 / UNS C85800 | CuZn30Pb2 | CZ132 | CAC406 | IS 318-4 | 57-59 | Equilíbrio | 1,5-2,5 | Uso geral, excelente usinabilidade |

| Latão vermelho | C83600 / UNS C83600 | CuSn5Zn5Pb5 | LG2 | CAC403 | IS 318-1 | 84-86 | 4-6 | 4-6 | Resistência superior à corrosão, estanqueidade à pressão |

| Latão amarelo de alta resistência | C86500 / UNS C86500 | CuZn33Pb2 | DCB3 | CAC304 | IS 318-6 | 55-60 | Equilíbrio | 1,5-3,5 | Resistência à tração aprimorada, aplicações marítimas |

| Latão com chumbo | C92200 / UNS C92200 | CuSn6Zn6Pb3 | LB4 | CAC502 | IS 292 | 86-89 | 3-5 | 1,0-2,5 | Aplicações de rolamentos, baixo atrito |

| Oficiais da Marinha | C46400 / UNS C46400 | CuZn39Sn1 | CZ112 | C4641 | – | 59-62 | Equilíbrio | – | resistência à corrosão da água do mar |

| Latão de corte livre | C85700 / UNS C85700 | CuZn35Pb2 | DCB1 | CAC407 | IS 319 | 56-60 | Equilíbrio | 2,5-3,5 | Otimizado para usinagem automatizada |

| Latão de silício | C87500 / UNS C87500 | CuZn13Si3 | – | – | – | 80-83 | 13-15 | – | Alta resistência e resistência à corrosão |

| Bronze de manganês | C86200 / UNS C86200 | CuZn25Al5Mn4Fe3 | HT1 | CAC702 | IS 26 | 55-60 | 36-42 | 0,50 máx. | Aplicações estruturais, alta resistência ao escoamento |

Ligas especiais adicionais:

The foundry maintains capabilities for casting specialized Brass compositions including SAE 430B (automotive bearing applications), ASTM B271 (manganese Bronze castings), DIN 1705 (European architectural hardware grades), and proprietary alloy formulations developed in collaboration with customers for specific performance requirements such as enhanced electromagnetic shielding, optimized thermal conductivity exceeding 50 BTU/(hr·ft·°F), or superior dezincification resistance for potable water system components.

Material selection guidance considers multiple performance criteria including mechanical properties (tensile strength, yield strength, elongation, hardness), physical characteristics (density, thermal expansion, electrical conductivity), corrosion resistance in specific environments (saltwater, industrial atmospheres, chemical exposure), machinability ratings per ASTM standards, and regulatory compliance requirements such as NSF/ANSI 61 for drinking water system components, RoHS directives for electronic applications, and REACH regulations for European markets.

Our metallurgical laboratory conducts incoming material verification testing on all raw materials using optical emission spectrometry with accuracy to ±0.1% for major alloying elements and ±0.01% for trace elements, ensuring conformance to specified composition ranges before melting operations commence. Chemical composition certificates accompany every shipment, documenting actual analyzed values for all specified elements including Copper, Zinc, Lead, Tin, Iron, Aluminum, Manganese, Silicon, Nickel, and trace impurities that could affect casting quality or final component performance.

Manufacturing Process Flow and Quality Assurance

The Brass Permanent Mold Casting manufacturing process encompasses multiple sequential operations executed under controlled conditions to ensure consistent quality and dimensional accuracy. The process workflow begins with pattern and tooling design using three-dimensional CAD modeling software integrated with casting simulation packages such as ProCAST or MAGMASOFT, enabling virtual optimization of gating systems, riser design, and thermal management strategies before physical tooling fabrication. Digital twin modeling predicts metal flow patterns, solidification sequences, and potential defect formation zones, allowing preemptive design modifications that reduce development time and minimize prototype iterations.

Detailed Process Sequence:

Etapa 1: Preparação e Fusão da Matéria-Prima – Lingotes de cobre virgem em conformidade com a norma ASTM B115 e lingotes de zinco em conformidade com a norma ASTM B6 são carregados em fornos de fusão por indução, juntamente com material reciclado de latão submetido a rigorosa verificação de composição. As operações de fusão utilizam coberturas protetoras de fluxo e condições de atmosfera controlada para minimizar a oxidação e a volatilização do zinco. A temperatura é elevada a 100-150 °F acima do ponto de liquidus da liga, tipicamente atingindo 1900-2100 °F, dependendo da composição, com agitação eletromagnética contínua garantindo a homogeneidade química em todo o volume da massa fundida.

Etapa 2: Tratamento e Desgaseificação do Metal Fundido – O metal fundido passa por tratamentos de desgaseificação utilizando sistemas de borbulhamento de gás inerte ou equipamentos de desgaseificação rotativa para reduzir o teor de hidrogênio dissolvido abaixo de 0,1 ppm, prevenindo a formação de porosidade durante a solidificação. Adições para refinamento de grãos e tratamentos de modificação podem ser introduzidos nesta etapa para otimizar as características da microestrutura. A análise espectroscópica confirma a conformidade da composição química antes da transferência para fornos de espera mantidos a temperaturas de vazamento controladas.

Etapa 3: Preparação do Molde – Moldes permanentes fabricados em aço ferramenta H-13 são pré-aquecidos a temperaturas de trabalho entre 150 e 260 °C (300-500 °F) utilizando sistemas de aquecimento a gás ou elétricos. Revestimentos refratários patenteados são aplicados às superfícies do molde por meio de técnicas de pulverização ou pincelamento, proporcionando características de transferência de calor controladas, melhor acabamento superficial e propriedades de desmoldagem. A espessura do revestimento varia tipicamente de 0,25 a 0,76 mm (0,010 a 0,030 polegadas) e é monitorada utilizando medidores de espessura de filme seco para garantir a consistência.

Etapa 4: Vazamento e Solidificação do Metal – O latão fundido é transferido dos fornos de espera para as estações de vazamento utilizando conchas pré-aquecidas equipadas com hastes de vedação ou mecanismos de vazamento pelo fundo para taxas de fluxo controladas. O vazamento inicia-se em taxas predeterminadas, calculadas para preencher completamente as cavidades do molde, minimizando a turbulência e o aprisionamento de ar. O processo de preenchimento normalmente se completa em 5 a 15 segundos, dependendo do tamanho e da complexidade da peça fundida. A solidificação ocorre sob condições de resfriamento controladas, com tempos de permanência que variam de 2 a 10 minutos, com base na espessura da seção e nas características da liga.

Etapa 5: Remoção e Acabamento das Peças Fundidas – Após solidificação e resfriamento suficientes a temperaturas de manuseio abaixo de 260 °C (500 °F), as peças fundidas são extraídas dos moldes utilizando mecanismos de ejeção automatizados ou procedimentos de manuseio manual. Sistemas de alimentação, canais de massalote e rebarbas são removidos por meio de corte, retificação ou serragem. As peças fundidas passam por processos de jateamento ou tamboreamento para remover o material de revestimento residual e obter uma aparência de superfície uniforme com os valores de rugosidade especificados.

Etapa 6: Operações de Tratamento Térmico – Dependendo da composição da liga e dos requisitos da aplicação, as peças fundidas podem ser submetidas a recozimento de solubilização a temperaturas entre 700-1000°F (371-538°C) por 1 a 4 horas, seguido de resfriamento controlado, tratamentos de alívio de tensões para minimizar as tensões residuais das operações de fundição e usinagem, ou tratamentos de envelhecimento para atingir os níveis especificados de dureza e resistência. Todos os processos de tratamento térmico são realizados em fornos programáveis com perfis de tempo-temperatura documentados e verificados por meio de termopares calibrados.

Etapa 7: Inspeção e Testes de Qualidade – Os protocolos de inspeção abrangentes incluem verificação dimensional usando máquinas de medição por coordenadas, comparadores ópticos e medidores de precisão; exame visual para defeitos superficiais, porosidade ou descontinuidades; testes de propriedades mecânicas por meio de corpos de prova de tração usinados a partir de peças fundidas de produção ou barras de teste fundidas separadamente; testes de dureza em locais específicos usando os métodos Rockwell ou Brinell; e testes especializados, incluindo testes de pressão para componentes críticos em relação a vazamentos, exame radiográfico para verificação da integridade interna ou inspeção ultrassônica para aplicações aeroespaciais críticas.

Infraestrutura de máquinas e equipamentos

Nossa fundição opera com um conjunto integrado de equipamentos, representando um investimento significativo em tecnologias modernas de fundição e infraestrutura de suporte. O parque de máquinas inclui doze fornos de fusão por indução, com capacidades que variam de 500 kg a 2.000 kg, fabricados por fornecedores líderes do setor e equipados com fontes de alimentação de estado sólido, sistemas automáticos de controle de temperatura e monitoramento contínuo com registro de dados. Esses fornos proporcionam controle preciso de temperatura com variação de ±5°F (aproximadamente 2,8°C), ciclos de fusão rápidos, com duração média de 45 a 60 minutos para cargas de 1.000 kg, e excelente eficiência energética, com consumo típico de 400 a 450 kWh por tonelada de metal fundido produzido.

Os sistemas de movimentação de materiais incluem pontes rolantes com capacidades de 5 a 20 toneladas, veículos guiados automaticamente para transporte interno de materiais e fornos de vazamento rotativos com capacidades de 200 kg a 800 kg, equipados com sistemas de agitação eletromagnética e borbulhamento de argônio para otimização da qualidade da fusão. Sistemas computadorizados de dosagem garantem cálculos precisos de carga e mantêm a consistência da composição química da liga em todos os lotes de produção.

Permanent Mold Casting Machines encompass both manual and automated configurations, with automated systems featuring programmable logic controllers managing mold opening/closing sequences, core insertion and extraction, coating application, and casting ejection operations. Machine capabilities include tilting angles up to 90 degrees for improved mold filling, integrated cooling systems maintaining consistent mold temperatures, and safety interlocks preventing operator exposure to hazardous conditions. Production rates vary from 4 castings per hour for large complex components to 40 castings per hour for smaller simpler geometries.

Finishing Equipment includes cut-off saws with carbide or abrasive blades for gate removal, pedestal grinders for trimming and deburring operations, automated shot blasting systems using steel shot media for surface cleaning and achieving specified roughness values, and vibratory finishing systems for edge rounding and surface enhancement. CNC machining centers provide secondary operations including drilling, tapping, boring, and precision face milling to achieve final dimensional specifications and surface finish requirements.

Heat Treatment Facilities feature electrically heated batch furnaces with working volumes from 10 to 100 cubic feet, programmable controllers with multi-segment ramp-soak capabilities, protective atmosphere systems utilizing nitrogen or endothermic gas to prevent oxidation during thermal processing, and quench tanks with agitation systems for controlled cooling rates. Temperature uniformity surveys conducted per AMS 2750 requirements verify ±10°F temperature uniformity throughout working zones.

Quality Control Laboratory maintains calibrated inspection equipment including a Spectro optical emission spectrometer for chemical composition analysis with accuracy to 0.001% for trace elements, universal tensile testing machines with capacities to 100,000 lbf for mechanical property verification, Rockwell and Brinell hardness testers with certified test blocks traceable to NIST standards, coordinate measuring machines with volumetric accuracy to 0.0001 inches, and specialized equipment including leak testers capable of detecting leakage rates down to 1×10⁻⁶ std cc/sec, digital radiography systems for internal defect detection, and portable ultrasonic thickness gauges.

Typical Parts Produced Through Brass Permanent Mold Casting

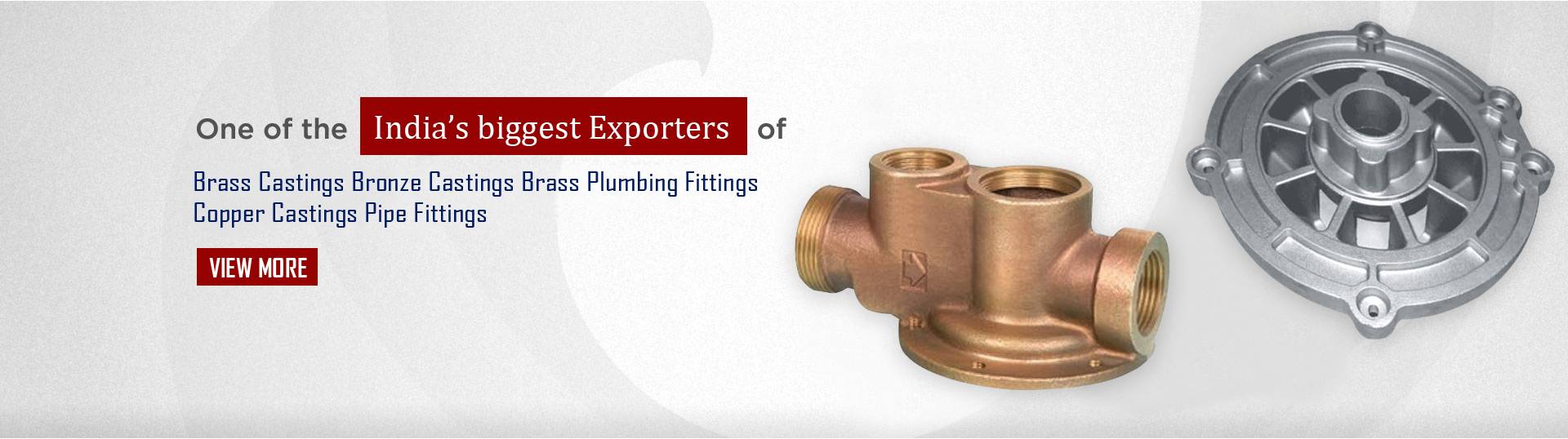

Nosso portfólio de fabricação abrange diversas categorias de componentes que atendem a aplicações críticas em vários setores. As famílias de produtos representativas incluem corpos de válvulas e conjuntos de tampas para sistemas de controle de processos industriais, com passagens internas complexas, conexões roscadas em conformidade com as normas NPT ou ISO e classificações de pressão de 150 a 3.000 psi. Esses componentes normalmente variam de 1 polegada a 12 polegadas de tamanho nominal, pesam entre 0,5 e 25 libras e exigem fundição de alta qualidade com vedação à pressão e construção livre de porosidade, verificada por meio de procedimentos de teste hidrostático.

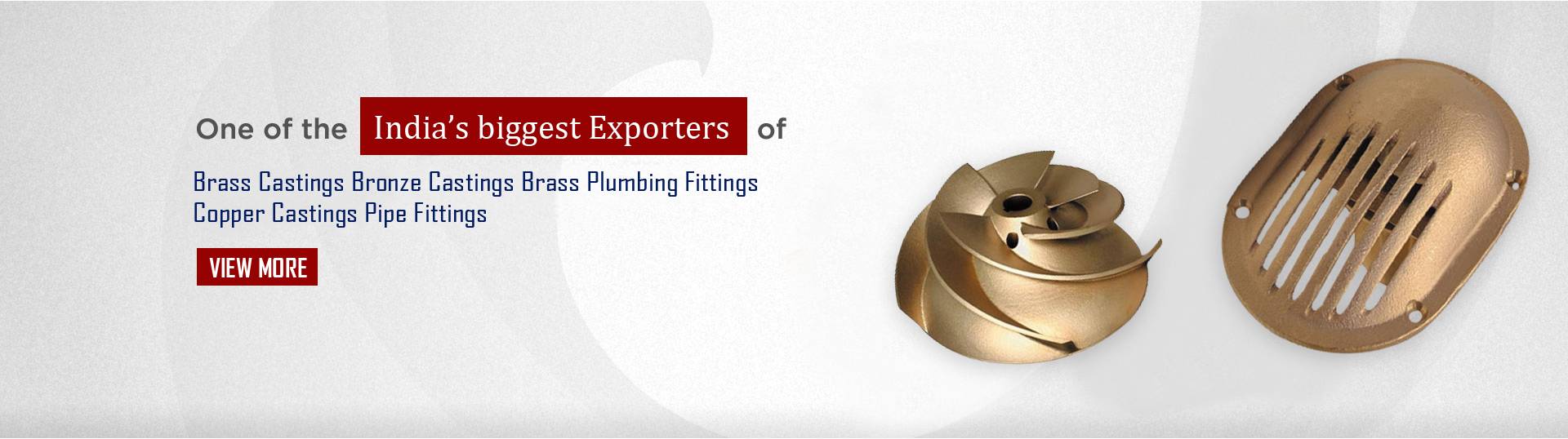

Componentes de bombas, incluindo rotores, carcaças e volutas, fabricados em ligas de latão resistentes à corrosão, selecionadas pela sua compatibilidade com fluidos bombeados, desde água potável até produtos químicos industriais levemente corrosivos. Os projetos de fundição incorporam superfícies curvas complexas, geradas a partir de cálculos de eficiência hidráulica, com requisitos de acabamento superficial tipicamente Ra 3,2 micrômetros ou melhor para minimizar as perdas por atrito. O peso dos componentes varia de 2 a 50 libras, com tolerâncias dimensionais de ±0,010 polegadas nas superfícies críticas de vedação hidráulica.

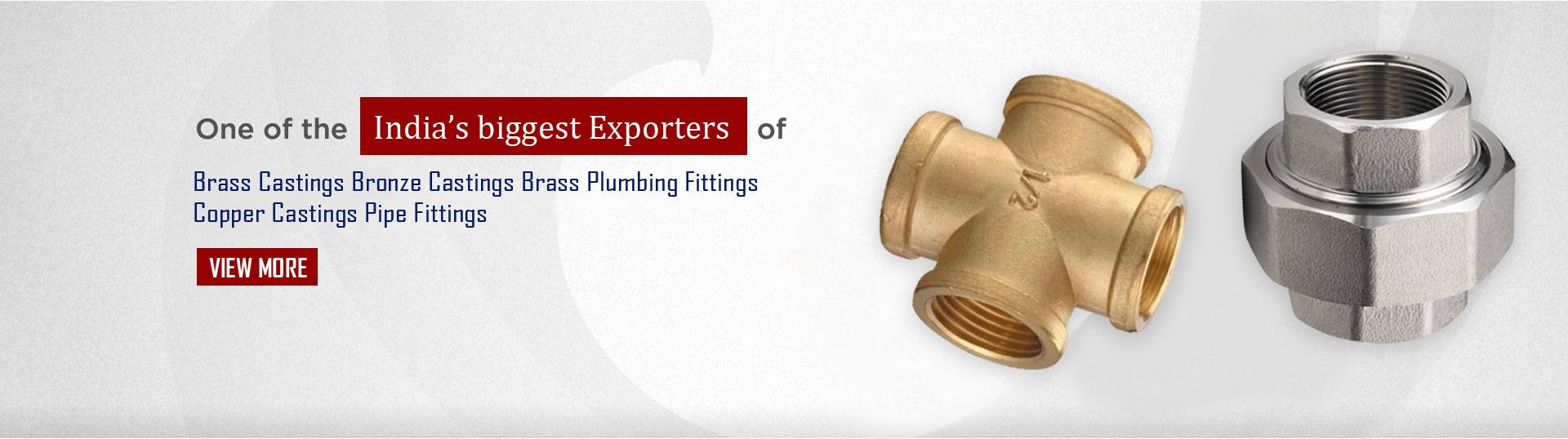

Conexões e acessórios hidráulicos que abrangem uma ampla gama de configurações, incluindo tês, cotovelos, acoplamentos, adaptadores e conexões especiais, em conformidade com as normas dimensionais ASME B16.18, ASME B16.22 e ASME B16.26. Esses componentes atendem a sistemas hidráulicos residenciais, comerciais e industriais, com especificações de materiais que atendem aos requisitos NSF/ANSI 61 para contato com água potável e resistência à dezincificação, conforme as normas ASTM B858 . Os volumes de produção para itens de catálogo padrão variam de 10.000 a 500.000 peças anualmente, com configurações personalizadas disponíveis para aplicações OEM.

Componentes elétricos e eletrônicos, incluindo invólucros de conectores, barramentos, componentes de aterramento e blindagens eletromagnéticas, que exigem alta condutividade elétrica superior a 20% IACS e controle dimensional preciso para interfaces de montagem com múltiplas peças. Esses componentes são utilizados em equipamentos de telecomunicações, sistemas de distribuição de energia e instrumentação eletrônica, onde o desempenho elétrico e a durabilidade ambiental são parâmetros críticos de projeto.

Componentes navais, como peças de hélice, mancais de eixo, conexões de casco, válvulas de fundo e ferragens de convés, fabricados em latão naval e outras ligas de cobre-zinco-estanho, oferecem resistência superior à corrosão por água salgada e à bioincrustação. Esses componentes são submetidos a testes rigorosos, incluindo estudos prolongados de imersão em água salgada e avaliações de carga cíclica para verificar o desempenho em ambientes marinhos severos. Os pesos variam de 0,11 kg para pequenas ferragens de convés a 34 kg para grandes componentes de hélice.

Componentes automotivos e de transporte, incluindo anéis sincronizadores de transmissão, retentores de rolamentos, componentes do sistema de freio e elementos de controle de fluidos, exigem características específicas de fricção, resistência ao desgaste e estabilidade dimensional em faixas de temperatura de -40 °F a 300 °F. Essas aplicações demandam controles de qualidade rigorosos, incluindo verificação dimensional de 100%, testes de propriedades mecânicas com base em amostragem estatística e documentação de rastreabilidade que atenda aos padrões de gestão da qualidade automotiva, como o IATF 16949.

Ferragens arquitetônicas e decorativas, incluindo maçanetas, fechaduras, dobradiças, corrimãos e acessórios ornamentais, onde a aparência estética e a qualidade do acabamento superficial são considerações primordiais. Esses componentes podem passar por operações de acabamento adicionais, como polimento, revestimento com cromo ou níquel, pintura eletrostática a pó ou tratamentos de pátina, para alcançar os efeitos decorativos especificados, mantendo a resistência à corrosão e o desempenho mecânico.

Desenho técnico e especificações dimensionais

Configuração padrão do corpo da válvula – Referência dimensional

┌─────────────────┐

│ ASSENTO DO CAPÔ │

│ │

└────────┬────────┘

│

┌─────────┴─────────┐

│ │

───────────┤ CAVIDADE CORPORAL ├───────────

ENTRADA │ │ SAÍDA

PORTA │ ┌─────────┐ │ PORTA

───────────┤ │ STEM │ ├───────────

│ │ CHATO │ │

│ └─────────┘ │

│ │

└───────────────────┘

│

┌────────┴────────┐

│ PORTA DE DRENAGEM │

└─────────────────┘

Tabela Dimensional Padrão para Corpos de Válvulas de Latão:

| Tamanho nominal | Comprimento total (polegadas) | Altura total (polegadas) | Diâmetro da porta (polegadas) | Espessura da parede (polegadas) | Peso (libras) | Classificação de pressão (psi) |

| 1/2″ | 3,50 ± 0,030 | 2,25 ± 0,020 | 0,625 ± 0,010 | 0,180 min | 0,75 | 600 |

| 3/4″ | 4,00 ± 0,030 | 2,50 ± 0,020 | 0,875 ± 0,010 | 0,200 min | 1.10 | 600 |

| 1″ | 4,75 ± 0,040 | 3,00 ± 0,025 | 1,125 ± 0,012 | 0,220 min | 1,85 | 600 |

| 1-1/2″ | 6,00 ± 0,050 | 3,75 ± 0,030 | 1,750 ± 0,015 | 0,260 min | 3,50 | 600 |

| 2″ | 7,25 ± 0,060 | 4,50 ± 0,035 | 2,250 ± 0,018 | 0,300 min | 5,75 | 600 |

| 3″ | 9,50 ± 0,080 | 6,00 ± 0,045 | 3,250 ± 0,022 | 0,350 min | 12,50 | 400 |

| 4″ | 12,00 ± 0,100 | 7,50 ± 0,055 | 4,250 ± 0,025 | 0,400 min | 22:00 | 400 |

Tolerâncias de fabricação padrão:

| Tipo de dimensão | Tolerância padrão | Tolerância de Precisão | Método de medição |

| Dimensões lineares (0-6 polegadas) | ±0,015 polegadas | ±0,005 polegadas | Paquímetros, Micrômetros |

| Dimensões lineares (6-12 polegadas) | ±0,025 polegadas | ±0,010 polegadas | Paquímetros, CMM |

| Dimensões lineares (>12 polegadas) | ±0,040 polegadas | ±0,015 polegadas | CMM, Comparador Óptico |

| Diâmetros dos furos | ±0,010 polegadas | ±0,003 polegadas | Calibradores de pinos, micrômetros de furo |

| Dimensões da rosca | De acordo com a norma ASME B1.20.1 | Classe 2A/2B | Calibradores de rosca |

| Planicidade | 0,005 por polegada | 0,002 por polegada | Placa de superfície, indicador de mostrador |

| Concentricidade | 0,010 TIR | 0,003 TIR | CMM, Indicador de Mostrador |

| Espessura da parede | ±10% nominal | ±5% nominal | Medidor de espessura ultrassônico |

| Rugosidade da superfície | Ra 6,3 μm | Ra 3,2 μm | Perfilômetro de superfície |

Opções de acabamento de superfície e revestimento

Acabamento da Superfície de Fundição – As peças fundidas em molde permanente padrão apresentam valores de rugosidade superficial entre Ra 3,2 e 6,3 micrômetros (125-250 micropolegadas RMS), dependendo da composição da liga, das características do revestimento do molde e dos parâmetros de temperatura de vazamento. Esse nível de acabamento é adequado para muitas aplicações industriais e proporciona um excelente substrato para operações subsequentes de usinagem, galvanoplastia ou revestimento. A superfície de fundição normalmente apresenta uma aparência uniforme, com linhas de partição do molde sutis e irregularidades superficiais mínimas.

Acabamento por Jateamento Abrasivo – O jateamento abrasivo com esferas de aço ou grãos produz superfícies com textura uniforme e perfis de rugosidade controlados, removendo resíduos de revestimento do molde e proporcionando uma aparência consistente em todas as superfícies da peça fundida. As operações de jateamento abrasivo podem atingir valores de rugosidade de Ra 1,6 a 4,0 micrômetros, dependendo da seleção do abrasivo e dos parâmetros de processamento. Este tratamento melhora a adesão do revestimento subsequente e proporciona uniformidade estética para componentes que requerem acabamento decorativo.

Acabamento de Superfície Usinada – As operações de usinagem secundária, utilizando ferramentas de corte de metal duro, geram superfícies de precisão com valores de rugosidade de Ra 0,4 a 1,6 micrômetros (16 a 63 micropolegadas RMS), adequadas para superfícies de vedação, mancais e interfaces de montagem de precisão. Nossas capacidades de usinagem incluem torneamento, fresamento, furação, mandrilamento e retificação, realizadas em equipamentos CNC, mantendo a precisão posicional em 0,0005 polegadas e a consistência do acabamento superficial em todos os lotes de produção.

Galvanoplastia e Revestimentos de Superfície:

| Tipo de revestimento | Faixa de espessura | Benefícios principais | Aplicações típicas | Padrões de teste |

| Níquel (eletrolítico) | 0,0002″ – 0,001″ | Proteção contra corrosão, resistência ao desgaste | Acessórios de encanamento, ferragens | ASTM B456 |

| Cromado (Decorativo) | 0,00001″ – 0,00005″ | Aparência estética, resistência à oxidação | Ferragens arquitetônicas | ASTM B456 |

| Cromo (Difícil) | 0,0005″ – 0,005″ | Dureza excepcional (900-1100 HV), resistência ao desgaste | Componentes hidráulicos, ferramentas | ASTM B177 |

| Zinco | 0,0002″ – 0,001″ | Proteção sacrificial contra corrosão | Hardware industrial | ASTM B633 |

| Estanho | 0,0001″ – 0,0005″ | Soldabilidade, aplicações seguras para contato com alimentos | Contatos elétricos, equipamentos para alimentos | ASTM B545 |

| Prata | 0,00005″ – 0,0002″ | Condutividade elétrica, soldabilidade | Conectores eletrônicos | ASTM B700 |

| Revestimento em pó | 0,002″ – 0,006″ | Acabamento decorativo, resistência química | Elementos arquitetônicos | ASTM D3359 |

Passivation and Chemical Treatments – Specialized surface treatments including chromate conversion coatings per MIL-DTL-5541 providing enhanced corrosion resistance with minimal dimensional impact, acid pickling for oxide removal, and proprietary passivation processes optimized for specific environmental exposure conditions. These treatments are particularly valuable for marine applications and components operating in corrosive industrial atmospheres.

Lacquer and Clear Coating Systems – Transparent protective coatings preserving the natural Brass appearance while preventing tarnishing and oxidation. These systems include acrylic lacquers, polyurethane clear coats, and specialized formulations offering UV resistance and extended outdoor durability. Coating thickness typically ranges from 0.0005 to 0.002 inches with excellent adhesion characteristics and minimal impact on dimensional tolerances.

Industries Served and Application Sectors

Plumbing and HVAC Industry – Our Brass permanent mold castings serve as critical components in residential and commercial plumbing systems, including valves, fittings, manifolds, and flow control devices. These applications demand compliance with NSF/ANSI 61 drinking water system component standards, NSF/ANSI 372 lead content restrictions (weighted average ≤0.25%), and ASME B16 dimensional standards. The superior pressure integrity achieved through permanent mold casting makes these components suitable for systems operating at pressures up to 600 psi with extended service life expectations exceeding 50 years under normal operating conditions.

Marine and Offshore Industry – Marine applications represent a significant market segment where corrosion resistance and mechanical reliability are paramount. Our Naval Brass castings serve in propulsion systems, hull penetrations, deck hardware, and fluid handling equipment exposed to continuous saltwater environments. Component specifications often reference MIL-B-16541 (Marine Brass Castings), ASTM B584 alloy C46400 and C48500 compositions, and specialized testing protocols including 1,000-hour salt spray exposure per ASTM B117 and stress corrosion cracking resistance verification per ASTM G37 methods.

Automotive and Transportation Sector – Brass castings find applications in transmission components, brake system elements, fuel system fittings, and fluid control devices where specific friction characteristics, wear resistance, and dimensional stability across temperature extremes are required. These applications operate under stringent quality management systems conforming to IATF 16949 automotive quality standards, with full traceability documentation, advanced product quality planning (APQP) protocols, and production part approval processes (PPAP) supporting new program launches and ongoing production monitoring.

Industrial Valve and Pump Manufacturers – OEM customers manufacturing

Continue

Jan 2

industrial process control equipment utilize our Brass castings for valve bodies, pump housings, impellers, and fluid handling components serving chemical processing, water treatment, food and beverage production, and general industrial fluid systems. These applications frequently require pressure testing verification, non-destructive examination, and material certification documentation supporting customer quality assurance requirements and end-user specifications.

Electronics and Telecommunications – High conductivity Brass alloys serve in connector housings, bus bar systems, grounding hardware, and electromagnetic shielding applications where electrical performance is critical. Components must meet electrical conductivity requirements typically exceeding 20% IACS, maintain dimensional stability during thermal cycling from -40°C to +125°C, and provide reliable electrical connection interfaces throughout product service life. Applications may require compliance with RoHS directives restricting hazardous substances and REACH regulations controlling chemical substances in European markets.

Architectural and Building Products – Decorative Brass components serve in door hardware, railing systems, lighting fixtures, and architectural elements where aesthetic appearance, corrosion resistance, and mechanical performance combine to create durable building products. These applications may reference BHMA (Builders Hardware Manufacturers Association) standards for mechanical performance, ANSI/BHMA A156 series specifications for specific product categories, and specialized finish designations per US architectural finish standards.

Tratamento de Água e Esgoto – Sistemas municipais de água, estações de tratamento de esgoto e operações industriais de tratamento de água utilizam peças fundidas de latão em conjuntos de válvulas, dispositivos de medição, equipamentos de controle de fluxo e sistemas de amostragem. Os componentes devem demonstrar compatibilidade com água clorada, resistência à corrosão por dezincificação de acordo com os protocolos de teste ASTM B858 e confiabilidade mecânica a longo prazo sob condições de operação contínua. Materiais que atendem aos requisitos da norma NSF/ANSI 61 para sistemas de água potável garantem a segurança do consumidor e a conformidade com as normas regulatórias.

Equipamentos Médicos e Laboratoriais – Componentes especializados de latão são utilizados em instrumentação laboratorial, sistemas de distribuição de gases medicinais e equipamentos de processamento farmacêutico, onde a compatibilidade de materiais, a limpeza e a precisão são essenciais. Essas aplicações podem exigir certificações de composição do material, excluindo elementos específicos, documentação do acabamento superficial e protocolos de limpeza que garantam a entrega livre de partículas. Os componentes estão em conformidade com os padrões SEMI para aplicações em equipamentos semicondutores e com as especificações ASME BPE para equipamentos de bioprocessamento, quando aplicável.

Tempo de resposta da produção e cronograma de entrega

O prazo de produção padrão para peças fundidas em molde permanente de latão varia de 4 a 6 semanas, desde o recebimento do pedido de compra até o envio do produto acabado. Esse prazo abrange a preparação ou reativação das ferramentas, a aquisição e verificação da matéria-prima, as operações de fusão e fundição, os processos de tratamento térmico, as operações de acabamento, a inspeção e os testes de qualidade e a embalagem para envio internacional. Esse cronograma pressupõe que as ferramentas de moldagem permanente existentes estejam disponíveis e em condições de uso. Para o desenvolvimento de novos componentes que exigem projeto, fabricação e aprovação do primeiro artigo do molde, os prazos de entrega se estendem para 12 a 16 semanas, dependendo da complexidade do componente, dos requisitos de ferramental e dos ciclos de aprovação do cliente.

Serviços de Produção Acelerada – Nossa flexibilidade de fabricação permite cronogramas de entrega acelerados para necessidades urgentes, com prazos de entrega disponíveis em 2 a 3 semanas para componentes que utilizam ferramentas existentes e materiais padrão. Os serviços de produção acelerada incorporam agendamento prioritário nas operações de fabricação, recursos dedicados à inspeção de qualidade e frete expresso, garantindo a entrega pontual nas instalações do cliente. Esses programas acelerados são particularmente valiosos para dar suporte a situações de reparo de equipamentos, emergências na linha de produção e cronogramas de lançamento de novos produtos que exigem prazos de desenvolvimento reduzidos.

Capacidade de Produção e Flexibilidade de Volume – Nossa fundição mantém uma capacidade de produção superior a 227 toneladas de peças fundidas de latão anualmente, com volumes de componentes individuais variando de protótipos de 10 a 25 peças até lotes de produção superiores a 50.000 peças por ano. O processo de moldagem permanente oferece vantagens econômicas para volumes de produção entre 500 e 100.000 peças anualmente, com os custos de ferramental amortizados ao longo das quantidades produzidas e preços competitivos por peça, obtidos por meio da otimização do processo e práticas de fabricação eficientes. Os tamanhos dos lotes podem ser adaptados às estratégias de gestão de estoque do cliente, com quantidades mínimas de pedido normalmente de 50 a 100 peças para ferramentas existentes e de 500 a 1.000 peças para programas de desenvolvimento de novas ferramentas.

Coordenação de Entrega e Logística – Os serviços de transporte internacional abrangem frete marítimo para contêineres completos (FCL) e cargas consolidadas (LCL), frete aéreo para remessas urgentes e documentação aduaneira completa para dar suporte aos procedimentos de desembaraço aduaneiro. Nossa equipe de logística coordena-se com agentes de carga, despachantes aduaneiros e transportadoras para garantir a entrega tranquila às instalações dos clientes na América do Norte, Europa e região Ásia-Pacífico. As embalagens padrão utilizam caixas de papelão ondulado, caixas de madeira ou soluções de embalagem personalizadas, incorporando rotulagem, código de barras e sistemas de identificação de produtos especificados pelo cliente. A documentação de exportação inclui faturas comerciais, listas de embalagem, certificados de origem, relatórios de testes de materiais e certificados especializados em conformidade com os requisitos do cliente e as normas regulamentares.

Métricas de desempenho e parâmetros de qualidade

Faixas de propriedades mecânicas para ligas comuns de fundição de latão:

| Propriedade | C83600 Latão Vermelho | C85800 Latão Amarelo | Bronze de manganês C86500 | Método de teste |

| Resistência à tração (psi) | 35.000 – 45.000 | 40.000 – 50.000 | 65.000 – 90.000 | ASTM E8 |

| Limite de escoamento (psi) | 15.000 – 22.000 | 18.000 – 25.000 | 30.000 – 45.000 | ASTM E8 |

| Alongamento (%) | 20 – 30 | 15 – 25 | 12 – 20 | ASTM E8 |

| Dureza (HRB) | 50 – 70 | 60 – 80 | 75 – 95 | ASTM E18 |

| Resistência ao impacto (pés-libras) | 8 – 15 | 10 – 18 | 15 – 25 | ASTM E23 |

| Condutividade térmica (BTU/h·pé·°F) | 62 – 70 | 70 – 85 | 40 – 50 | ASTM E1461 |

| Condutividade elétrica (%IACS) | 18 – 22 | 25 – 30 | 15 – 20 | ASTM B193 |

| Coeficiente de expansão térmica (pol/pol/°F x 10⁻⁶) | 10.2 – 11.0 | 11,0 – 11,6 | 11.2 – 11.8 | ASTM E228 |

Indicadores de Desempenho de Qualidade – Nossas operações de fabricação mantêm métricas de qualidade rigorosas, incluindo taxas de rendimento na primeira passagem superiores a 98% para componentes de produção estabelecidos, taxas de conformidade dimensional acima de 99,5% para características críticas medidas por meio de metodologias de controle estatístico de processo e desempenho de entrega no prazo atingindo consistentemente 96% ou mais para remessas programadas. As taxas de rejeição por defeitos internos detectados por meio de exame radiográfico ou ultrassônico permanecem abaixo de 0,5% para classes de fundição estanques à pressão, demonstrando a consistência e a solidez alcançadas por meio de processos otimizados de moldagem permanente.

Estudos de Capacidade de Processo – A análise estatística das dimensões críticas demonstra índices de capacidade de processo (Cpk) superiores a 1,33 para características controladas, indicando processos de fabricação estáveis que produzem componentes dentro das faixas de tolerância especificadas. Esses estudos de capacidade são atualizados trimestralmente e compartilhados com os clientes que necessitam de evidências documentadas do controle do processo de fabricação, que dão suporte aos seus sistemas de gestão da qualidade e iniciativas de melhoria contínua.

Seção de Perguntas e Respostas Técnicas

P1: Quais são as principais vantagens da fundição em molde permanente de latão em comparação com os métodos de fundição em areia? A fundição em molde permanente de latão proporciona um acabamento superficial superior, com valores de rugosidade de Ra 3,2-6,3 μm, em comparação com Ra 12-25 μm para fundições em areia; tolerâncias dimensionais mais rigorosas, atingindo ±0,005″ em características críticas; resistência mecânica aproximadamente 15-20% maior devido à microestrutura refinada; níveis de porosidade reduzidos; ciclos de produção mais rápidos; e custos unitários mais baixos para lotes de produção de médio a alto volume, superiores a 1.000 peças por ano.

P2: Como vocês garantem uma composição química consistente em todos os lotes de produção? Nossa fundição utiliza espectrometria de emissão óptica em cada lote, analisando a composição do metal fundido antes do início do vazamento. A agitação eletromagnética contínua em fornos de espera mantém a homogeneidade, e realizamos testes de verificação em amostras solidificadas de cada vazamento. Todas as matérias-primas passam por inspeção de recebimento com certificados de análise, e nosso laboratório metalúrgico mantém padrões de calibração rastreáveis pelo NIST, garantindo uma precisão de medição de ±0,01% para os principais elementos de liga.

P3: Qual a espessura mínima de parede que pode ser fundida de forma confiável usando processos de molde permanente? A espessura mínima prática de parede para fundição de latão em molde permanente varia tipicamente de 3,2 a 4,8 mm (0,125 a 0,188 polegadas), dependendo da geometria do componente, das características de fluidez da liga e do comprimento da seção. Seções mais finas, até 2,3 mm (0,090 polegadas), podem ser alcançadas para componentes pequenos com geometria favorável. Nossa equipe de engenharia realiza análises de simulação de fundição para verificar a capacidade de preenchimento e recomendar distribuições de espessura de parede ideais para produção confiável e desempenho mecânico.

P4: Vocês fornecem certificados de materiais e relatórios de testes com os embarques? Sim, uma documentação completa dos materiais acompanha cada embarque, incluindo certificados de análise que documentam a composição química real das ligas fundidas, resultados de testes de propriedades mecânicas de lotes de produção mostrando valores de resistência à tração, limite de escoamento, alongamento e dureza, relatórios de inspeção dimensional para características críticas, certificados de tratamento térmico quando aplicável e declarações de conformidade com normas relevantes, como ASTM, RoHS, REACH ou NSF/ANSI 61, conforme exigido pelas especificações do cliente.

P5: Quais operações de acabamento superficial estão disponíveis para peças fundidas de latão? Oferecemos recursos abrangentes de acabamento, incluindo usinagem CNC de precisão para atingir um acabamento superficial de Ra 0,4-1,6 μm, rebarbação vibratória e arredondamento de bordas, jateamento para textura e aparência uniformes, galvanoplastia com depósitos de níquel, cromo, zinco ou estanho, pintura eletrostática a pó com acabamentos decorativos ou protetores, laca transparente para evitar manchas e tratamentos especializados, como passivação ou revestimentos de conversão de cromato, que proporcionam maior resistência à corrosão para exposições ambientais exigentes.

P6: Vocês podem fabricar componentes que atendam aos requisitos da norma NSF/ANSI 61 para sistemas de água potável? Absolutamente. Possuímos vasta experiência na produção de peças fundidas de latão em conformidade com os requisitos da norma NSF/ANSI 61 para componentes de sistemas de água potável e com as restrições de teor de chumbo da norma NSF/ANSI 372 (média ponderada ≤ 0,25%). Nosso sistema de qualidade inclui verificação da composição do material, parcerias com laboratórios de testes terceirizados para testes de acordo com o protocolo da NSF e controles de fabricação documentados, garantindo conformidade consistente. Fornecemos documentação completa de certificação para dar suporte às solicitações de certificação NSF ou às submissões regulatórias dos clientes.

P7: Qual é a sua abordagem para o desenvolvimento de novos produtos e serviços de prototipagem? Nossa equipe de engenharia colabora com os clientes desde a concepção inicial até o lançamento da produção, oferecendo consultoria em design para manufaturabilidade, modelagem CAD 3D e análise de simulação de fundição, opções de prototipagem rápida para cronogramas de desenvolvimento acelerados, inspeção da primeira peça com relatórios dimensionais abrangentes, validação por meio de testes mecânicos e refinamento iterativo dos projetos de fundição, otimizando qualidade, custo e desempenho. Normalmente, protótipos de 10 a 50 peças podem ser entregues em 4 a 6 semanas, utilizando soluções de prototipagem temporária.

P8: Como vocês controlam as tolerâncias dimensionais ao longo dos lotes de produção? Implementamos metodologias de controle estatístico de processo, monitorando as dimensões críticas em todos os lotes de produção, utilizando máquinas de medição por coordenadas com precisão de 0,0001″ para verificação precisa, mantendo equipamentos de inspeção calibrados e rastreáveis aos padrões NIST, realizando inspeções da primeira peça e em processo em intervalos definidos e documentando todas as medições em nosso banco de dados de gestão da qualidade. Estudos de capacidade do processo demonstram valores de Cpk superiores a 1,33 para características controladas, garantindo processos de fabricação estáveis que produzem componentes consistentes dentro dos limites de especificação.

P9: Quais são os prazos de entrega típicos para o desenvolvimento de novas ferramentas de moldagem permanente? O projeto e a fabricação de novos moldes permanentes exigem de 8 a 12 semanas, dependendo da complexidade dos componentes, da seleção do material da ferramenta e dos recursos necessários, como núcleos retráteis ou sistemas de alimentação complexos. O processo abrange o projeto do molde em 3D com validação por simulação de fundição, usinagem CNC das metades do molde em aço ferramenta H-13 ou ferro fundido nodular, montagem e verificação de encaixe, amostragem inicial e otimização do processo, e aprovação da primeira peça. Programas de ferramentas urgentes podem acelerar esse cronograma para 6 a 8 semanas com agendamento prioritário e taxas adicionais.

P10: Vocês atendem a requisitos especiais de embalagem ou rotulagem específica do cliente? Sim, nossos serviços de embalagem são totalmente personalizáveis para atender às necessidades do cliente, incluindo caixas de papelão ondulado, caixas de madeira, amortecimento com espuma, sacos plásticos com dessecantes, compartimentos segregados para remessas com SKUs mistos, etiquetas ou códigos de barras fornecidos pelo cliente, configurações específicas de paletes e embalagens especiais para exportação internacional. Mantemos flexibilidade nas abordagens de embalagem, dando suporte aos sistemas de gerenciamento de estoque do cliente, aos requisitos de entrega no ponto de uso e aos cronogramas de produção just-in-time. Os custos de embalagem são considerados durante a elaboração do orçamento.

P11: Quais certificações de sistema de gestão da qualidade sua unidade possui? Nossa fundição opera sob um sistema de gestão da qualidade certificado pela ISO 9001:2015, com auditorias anuais de terceiros para manter a certificação em dia. Implementamos requisitos de qualidade adicionais específicos para cada cliente, incluindo documentação PPAP para aplicações automotivas, protocolos AS9100 para clientes aeroespaciais quando aplicável, e programas abrangentes de inspeção e testes em conformidade com as normas ASTM, ASME e especificações militares. Nosso manual de qualidade, procedimentos e instruções de trabalho estabelecem protocolos padronizados de fabricação e inspeção, garantindo qualidade consistente do produto em todos os lotes de produção e programas de clientes.

Q12: How do you ensure permanent molds maintain dimensional accuracy over their service life? Permanent mold maintenance programs include scheduled dimensional verification using coordinate measuring machines every 5,000-10,000 casting cycles, visual inspection for crack formation or erosion, refurbishment operations including weld repair and remachining when necessary, and coating renewal maintaining optimal heat transfer characteristics. Molds are retired from service when dimensional drift exceeds acceptable limits or structural degradation compromises casting quality. Typical mold life expectancy ranges from 50,000 to 150,000 castings depending on alloy melting temperature, component geometry, and operational parameters.

Q13: What size range of components can you produce through permanent mold casting? Our manufacturing capabilities span components weighing from 0.5 pounds to 150 pounds, with maximum envelope dimensions approximately 30 inches x 24 inches x 18 inches depending on configuration and geometry. Smaller precision components below 0.5 pounds may be better suited for die casting processes offering tighter tolerances and superior surface finish, while larger components exceeding dimensional or weight limits can potentially be produced through sand casting methodologies. Our engineering team evaluates each application recommending the optimal casting process based on technical requirements and economic considerations.

Q14: Do you provide machining services in addition to casting operations? Yes, we offer comprehensive secondary machining capabilities including CNC turning, milling, drilling, tapping, and grinding operations transforming as-cast components into fully machined finished parts ready for assembly. Our machining department operates multiple three-axis and four-axis CNC machining centers, maintains cutting tool inventory optimized for Brass alloy characteristics, and implements fixture designs enabling efficient processing of cast components. This vertical integration provides customers single-source convenience, eliminates coordination complexity with multiple suppliers, and ensures optimal machining parameters considering as-cast material conditions.

Q15: What design features should be considered when developing components for permanent mold casting? Critical design considerations include maintaining uniform wall thickness between 0.125″ to 0.75″ for optimal solidification characteristics, incorporating draft angles of 2-5 degrees on vertical surfaces facilitating casting removal from molds, avoiding sharp internal corners that concentrate stress and complicate machining, designing parting lines along geometrically favorable locations minimizing flash and secondary operations, providing adequate gating and riser access without compromising component functionality, and considering machining stock allowances of 0.060″ to 0.125″ on surfaces requiring precision finish or dimensional accuracy. Our engineering team provides design for manufacturability feedback optimizing casting success, quality, and cost efficiency.

Why Choose Our Brass Permanent Mold Casting Services

Three Decades of Global Manufacturing Excellence – Our company brings over 30 years of specialized experience in Brass casting technologies serving customers across North America, Europe, Australia, and Asia-Pacific markets. This extensive background encompasses diverse industry applications, hundreds of unique component configurations, and continuous process refinement delivering consistent quality improvements, cost optimizations, and technical capability expansion. Our engineering team’s accumulated knowledge base enables rapid problem-solving, proactive manufacturability consultations, and innovative solutions addressing challenging casting requirements that competitors may decline or struggle to execute successfully.

Exceptional Communication and Customer Support – We recognize that effective collaboration requires clear, responsive communication throughout project lifecycles from initial inquiry through ongoing production support. Our customer service team maintains English language proficiency enabling precise technical discussions, rapid quotation turnaround typically within 48 hours, and proactive status updates keeping customers informed of production progress, potential schedule impacts, and quality considerations. Time zone coverage accommodates real-time conversations with North American customers, and designated project managers provide single-point contact continuity throughout program development and production phases.

Capacidades de Engenharia Técnica e Suporte ao Projeto – Nossa equipe de engenharia oferece serviços de valor agregado, incluindo análises de projeto para manufaturabilidade, identificando oportunidades para melhorar a viabilidade da fundição, reduzir operações secundárias, otimizar a utilização de materiais e aprimorar as características de desempenho dos componentes. Utilizamos softwares avançados de modelagem CAD 3D, pacotes de simulação de fundição que preveem padrões de preenchimento e comportamento de solidificação, além de recursos de análise de elementos finitos para análise de tensões e estudos de otimização. Essa profundidade técnica permite que os clientes aproveitem nossa expertise durante as fases de desenvolvimento de produtos, potencialmente reduzindo custos de desenvolvimento, acelerando os cronogramas de lançamento no mercado e alcançando projetos de componentes finais superiores.

Flexibilidade e personalização na fabricação – Ao contrário das operações de fabricação rígidas focadas exclusivamente na produção padronizada em alto volume, nossa fundição mantém a flexibilidade necessária para atender às diversas necessidades dos clientes, incluindo quantidades de protótipos para o desenvolvimento de novos produtos, pequenos lotes de produção para peças de reposição, programação flexível para programas de entrega just-in-time e soluções de embalagem personalizadas que incorporam etiquetas, códigos de barras e requisitos de configuração específicos fornecidos pelo cliente. Essa adaptabilidade nos torna o parceiro ideal para clientes com portfólios de produtos diversificados, variações sazonais na demanda ou lançamentos de novos programas que exigem suporte ágil na fabricação durante as fases de introdução no mercado.

Prazos de Entrega Competitivos – Nosso prazo de produção padrão de 4 a 6 semanas para Fundição em Molde Permanente de Latão representa um cronograma competitivo no setor, enquanto nossos serviços expressos podem reduzir os prazos de entrega para 2 a 3 semanas para requisitos urgentes, utilizando as ferramentas existentes. Essa agilidade diferencia nossas capacidades das dos concorrentes que exigem prazos de entrega padrão de 8 a 12 semanas ou que não possuem infraestrutura para atender a demandas de produção urgente. A capacidade de resposta rápida se mostra particularmente valiosa durante emergências de reparo de equipamentos, interrupções na linha de produção ou lançamentos de novos produtos, onde prazos reduzidos impactam diretamente as operações comerciais do cliente.

Programas Abrangentes de Garantia da Qualidade – Nosso compromisso com a excelência em qualidade engloba sistemas de gestão da qualidade certificados pela ISO 9001:2015, equipamentos de inspeção de última geração, incluindo máquinas de medição por coordenadas e recursos de análise espectrográfica, procedimentos de qualidade documentados que garantem a consistência do processo de fabricação e metodologias de controle estatístico de processo que monitoram parâmetros críticos ao longo das operações de produção. Taxas de aprovação na primeira passagem superiores a 98%, conformidade dimensional acima de 99,5% e desempenho de entrega no prazo que atinge consistentemente 96% demonstram excelência operacional e maturidade de fabricação, atendendo às expectativas de qualidade do cliente e aos requisitos de confiabilidade da cadeia de suprimentos.

Embalagens personalizadas com a marca do cliente – Atendemos às necessidades específicas de embalagem de cada cliente, incluindo caixas de papelão ondulado impressas sob medida com logotipos e identificação do produto, configurações especiais de amortecimento em espuma para proteger componentes delicados durante o transporte, compartimentos segregados para remessas com SKUs mistos, etiquetas com código de barras para sistemas de gestão de estoque e embalagens para exportação que atendem às regulamentações internacionais de transporte e aos requisitos do país de importação. Essa flexibilidade de embalagem permite que os clientes mantenham a consistência da marca, otimizem as operações de recebimento e implementem processos eficientes de controle de estoque, apoiando estratégias de produção enxuta e entrega just-in-time.

Preços competitivos com as vantagens da fabricação na Índia – Como fabricantes sediados na Índia, oferecemos vantagens de custo significativas em comparação com fundições norte-americanas ou europeias, mantendo padrões de qualidade e capacidades técnicas equivalentes. Diferenciais de custo de mão de obra, taxas de câmbio favoráveis e infraestrutura de exportação consolidada permitem preços competitivos de 25% a 40% abaixo de fornecedores nacionais comparáveis, sem comprometer a qualidade, a confiabilidade de entrega ou a agilidade do atendimento ao cliente. Essa redução de custos proporciona aos clientes margens de lucro maiores, flexibilidade de preços competitivos em seus mercados e oportunidades de expansão da linha de produtos, antes limitadas pelas estruturas de custos de fabricação.

Tabelas de propriedades de materiais e dados técnicos

Propriedades físicas comparativas de ligas de latão para fundição:

| Propriedade | Unidades | C83600 | C85800 | C86200 | C86500 | C87500 |

| Densidade | lb/pol³ | 0,318 | 0,307 | 0,294 | 0,304 | 0,309 |

| Ponto de fusão (líquido) | °F | 1888 | 1750 | 1660 | 1750 | 1652 |

| Ponto de fusão (sólido) | °F | 1841 | 1680 | 1570 | 1660 | 1616 |

| Calor específico | BTU/lb·°F | 0,09 | 0,09 | 0,09 | 0,09 | 0,09 |

| Condutividade térmica | BTU/h·pé·°F | 66 | 75 | 42 | 46 | 52 |

| Condutividade elétrica | %IACS | 20 | 28 | 16 | 18 | 23 |

| Coeficiente de Expansão Térmica | µin/in·°F | 10.6 | 11.3 | 11.4 | 11.6 | 11.2 |

| Módulo de Elasticidade | psi x 10⁶ | 14,5 | 15.0 | 15,5 | 15.0 | 16.0 |

| Coeficiente de Poisson | – | 0,33 | 0,34 | 0,34 | 0,34 | 0,33 |

Comparação de resistência à corrosão:

| Ambiente | C83600 | C85800 | C86500 | C87500 | Notas |

| Água doce | Excelente | Excelente | Excelente | Excelente | Adequado para imersão contínua. |

| Água salgada | Bom | Justo | Muito bom | Bom | O sargento naval (C46400) é o preferido para uso navais. |

| Atmosfera industrial | Excelente | Muito bom | Excelente | Excelente | Forma uma pátina protetora |

| Ácidos Diluídos | Justo | Justo | Justo | Bom | Dependente da concentração e da temperatura |

| Soluções alcalinas | Bom | Bom | Bom | Muito bom | Geralmente resistente a álcalis |

| Resistência à dezincificação | Bom | Moderado | Excelente | Excelente | Um maior teor de cobre melhora a resistência. |

Procedimentos de embalagem e envio

Protocolos de Embalagem Padrão – As peças fundidas de latão passam por operações completas de limpeza e secagem antes da embalagem para evitar oxidação e contaminação durante o armazenamento e transporte. Os componentes são embalados individualmente ou em pequenos grupos usando papel ou filme plástico com VCI (Inibidor de Corrosão por Vapor), proporcionando proteção contra corrosão atmosférica durante longos períodos de transporte e armazenamento em ambientes úmidos. A embalagem secundária utiliza caixas de papelão ondulado com divisórias separando as camadas, inserções de espuma para amortecer impactos e etiquetas externas identificando o conteúdo, as quantidades, os números das peças e as instruções de manuseio. Para componentes que exigem proteção reforçada, utilizamos caixas de madeira com reforço interno, acolchoamento de espuma e revestimentos com barreira contra umidade, garantindo a chegada segura mesmo em condições de transporte adversas.

Documentação para Exportação Internacional – Nosso departamento de logística prepara uma documentação completa para exportação, incluindo faturas comerciais com descrições detalhadas dos produtos e valores declarados, listas de embalagem discriminando o conteúdo de cada caixa ou engradado, certificados de origem conforme exigido pelas regulamentações do país de destino, relatórios de testes de materiais e certificações de qualidade que dão suporte aos procedimentos de inspeção de recebimento do cliente, além de documentos específicos, como certificados de fumigação para materiais de embalagem de madeira em conformidade com as normas fitossanitárias internacionais ISPM-15. Cópias eletrônicas de toda a documentação são enviadas por e-mail simultaneamente ao envio físico, permitindo que os clientes agilizem o desembaraço aduaneiro e providenciem a entrega pontual aos destinos finais.

Serviços de Frete e Logística – Trabalhamos em conjunto com agentes de carga consolidados, mantendo estruturas de preços competitivas para serviços de frete marítimo dos principais portos indianos para destinos na América do Norte, Europa e Ásia-Pacífico. Os embarques em contêineres completos (FCL) otimizam os custos de frete por unidade para pedidos maiores, enquanto os serviços de consolidação de cargas fracionadas (LCL) acomodam remessas menores sem custos excessivos de frete. As opções de frete aéreo oferecem entrega expressa para remessas urgentes, com serviço porta a porta disponível por meio de provedores de logística integrados que gerenciam o desembaraço aduaneiro, o transporte terrestre e a entrega final nas instalações do cliente. As estimativas de custos de frete são fornecidas durante a fase de cotação, permitindo que os clientes avaliem o custo total de desembarque, incorporando o preço de fabricação e as taxas de frete.

Customized Packaging Solutions – We accommodate diverse customer packaging requirements supporting various distribution strategies and end-use applications. Options include color-coded labels distinguishing different part numbers or size variations, bar code labels integrating with customer ERP systems for receiving automation, protective caps or plugs for threaded features, shrink-wrapped bundles of specified quantities facilitating count verification and inventory control, retail-ready packaging for consumer distribution channels, and customer-supplied packaging materials or containers when preferred. Our packaging team consults with customers during program development identifying optimal packaging approaches balancing protection requirements, handling efficiency, and total packaging cost considerations.

Customer Testimonials

Michael Richardson, Procurement Manager – Seattle, Washington, USA

“We’ve been sourcing Brass valve bodies from this Indian manufacturer for over five years, and their quality consistency has been absolutely exceptional. The engineering support they provided during our design phase helped us optimize casting geometry, reducing our machining time by 30% and improving pressure-test pass rates to nearly 100%. Communication has always been clear and professional, with proactive updates on production status and immediate responses to technical questions.”

James Thornton, Technical Director – Manchester, United Kingdom

“As a manufacturer of marine equipment, we require Brass castings with superior corrosion resistance and mechanical reliability. This foundry has consistently delivered Naval Brass components meeting our stringent specifications for saltwater applications, with metallurgical properties verified through independent laboratory testing exceeding requirements. “

Glossary of Technical Terms

As-Cast Surface – The surface finish condition of a casting as removed from the mold, prior to any secondary finishing operations such as machining, grinding, or polishing. Permanent mold castings typically exhibit as-cast surface roughness values between Ra 3.2 to 6.3 micrometers.

Brass Alloy – A family of Copper-Zinc alloys containing primarily Copper (typically 55-95%) with Zinc as the principal alloying element, along with minor additions of Lead, Tin, Iron, Aluminum, or other elements to modify mechanical properties, machinability, or corrosion resistance characteristics.

Chill – A metal insert or external cooling device placed in the mold to accelerate solidification in specific casting regions, refining grain structure and reducing porosity in critical areas requiring enhanced mechanical properties or pressure-tight integrity.

Cpk (Índice de Capacidade do Processo) – Uma medida estatística que quantifica a capacidade do processo de fabricação para produzir componentes dentro dos limites de tolerância especificados, com valores superiores a 1,33 indicando processos estáveis e capazes, produzindo defeitos mínimos ou peças fora de especificação.

Desgaseificação – Um processo de tratamento do metal fundido que utiliza borbulhamento de gás inerte, aplicação de vácuo ou adição de produtos químicos para reduzir o teor de hidrogênio dissolvido no metal fundido, prevenindo a formação de porosidade durante a solidificação e melhorando a integridade da peça fundida.

Dezincificação – Um mecanismo de corrosão seletiva que afeta ligas de latão com alto teor de zinco expostas a certos ambientes aquosos, onde o zinco se dissolve preferencialmente, deixando um resíduo poroso rico em cobre com propriedades mecânicas degradadas. A resistência à dezincificação é melhorada através do controle da composição da liga e da conformidade com as normas ASTM B858.

Ângulo de saída – O ângulo de inclinação incorporado nas superfícies verticais de fundição que facilita a remoção dos moldes permanentes sem danificá-los, variando normalmente de 2 a 5 graus, dependendo da profundidade e dos requisitos de textura da superfície.

Sistema de alimentação – A rede de canais, distribuidores e entradas que controla o fluxo de metal fundido da bacia de vazamento para a cavidade do molde, projetada para promover o fluxo laminar, minimizar a turbulência e a oxidação e garantir o preenchimento completo do molde sem defeitos.

Temperatura de Liquidus – A temperatura na qual uma liga está completamente fundida, acima da qual todos os constituintes existem na fase líquida. Para ligas de latão, as temperaturas de liquidus normalmente variam de 1650°F a 1900°F, dependendo da composição.

Linha de Partição – O plano de interface onde as metades do molde se encontram, geralmente visível nas peças fundidas acabadas como uma linha sutil ou uma pequena rebarba que requer remoção por meio de operações de acabamento. A localização da linha de partição impacta significativamente a complexidade da fundição e o projeto do molde.

Molde permanente – Um molde metálico reutilizável, fabricado em ferro fundido, aço ou aço ferramenta, usado repetidamente em operações de fundição, oferecendo consistência dimensional e acabamento superficial refinado em comparação com moldes de areia descartáveis. A vida útil típica de um molde permanente varia de 50.000 a 150.000 ciclos de fundição.

Porosidade – Pequenos vazios ou cavidades na estrutura da peça fundida, causados por gases aprisionados, contração durante a solidificação ou alimentação inadequada. Os processos de moldagem permanente geralmente produzem níveis de porosidade mais baixos em comparação com a fundição em areia, devido à solidificação controlada e à extração de calor do molde metálico.

Riser – Um reservatório ampliado de metal fundido, conectado à peça fundida por meio de um canal, que fornece metal suplementar para compensar a contração de solidificação e garantir o preenchimento completo da cavidade, sem vazios internos ou defeitos de contração.

Temperatura de solidificação – A temperatura abaixo da qual uma liga está completamente sólida, ou seja, não existe fase líquida. A faixa de temperatura entre solidificação e liquidus representa a “faixa de congelamento”, durante a qual ocorre a solidificação.

Espectrômetro – Um instrumento analítico que emprega tecnologia de emissão óptica ou fluorescência de raios X para determinar a composição química de amostras metálicas, fornecendo análise quantitativa dos constituintes elementares com precisão tipicamente dentro de ±0,01% para os elementos principais.

Termos relacionados:

Serviços de Fundição de Latão em Molde Permanente de Precisão, Fabricante de Fundição de Latão Personalizada na Índia, Fundição de Corpo de Válvula de Latão de Alta Qualidade, Produção de Carcaça de Bomba de Latão em Molde Permanente, Fundição de Latão Resistente à Dezincificação, Componentes de Latão com Certificação NSF/ANSI 61, Componentes Navais de Latão Fundido para Uso Marinho, Fundição de Latão em Conformidade com a Norma ASTM B584, Fabricante e Exportador de Conexões Hidráulicas de Latão, Fundição de Bronze Manganês de Alta Resistência, Fundição de Latão sem Chumbo em Conformidade com a Norma NSF 372, Comparação de Fundição de Latão em Molde Permanente, Componentes de Latão Fundido por Gravidade na Índia, Fundição de Latão Vermelho C83600 Estanque à Pressão, Peças de Uso Geral de Latão Amarelo C85800, Fundição de Latão com Certificação ISO 9001, Fundição de Latão Usinada Personalizada, Fundição de Ferragens Arquitetônicas de Latão, Componentes Elétricos de Latão de Alta Condutividade, Resistente à Corrosão Ferragens náuticas em latão, Capacidade de tolerância dimensional em fundição de latão, Fundição de protótipos em latão com prazos de entrega rápidos, Fabricante de peças fundidas em latão com qualidade para exportação, Desenvolvimento de ferramentas de moldagem permanente em latão, Usinagem secundária de componentes fundidos em latão, Serviços de acabamento superficial para peças fundidas em latão, Ligas de latão de acordo com padrões internacionais, Produção de peças fundidas em latão conforme especificação DIN, Fabricação de componentes de latão conforme padrão JIS, Serviços de tratamento térmico para peças fundidas em latão, Fundição de latão com certificação de qualidade na Índia, Soluções de fundição de latão com excelente custo-benefício, Parceiro OEM para fabricação de componentes de latão, Projeto de peças fundidas em latão para fabricação, Fundição em molde permanente de latão com geometria complexa, Capacidade de fundição de latão com paredes finas, Fundição para produção de latão em grande volume, Fundição de latão personalizada em pequenos lotes, Suporte para documentação técnica de peças fundidas em latão, Relatório de teste de materiais para componentes de latão, Documentação de rastreabilidade para peças fundidas em latão.

Nossos diferenciais competitivos (USPs)